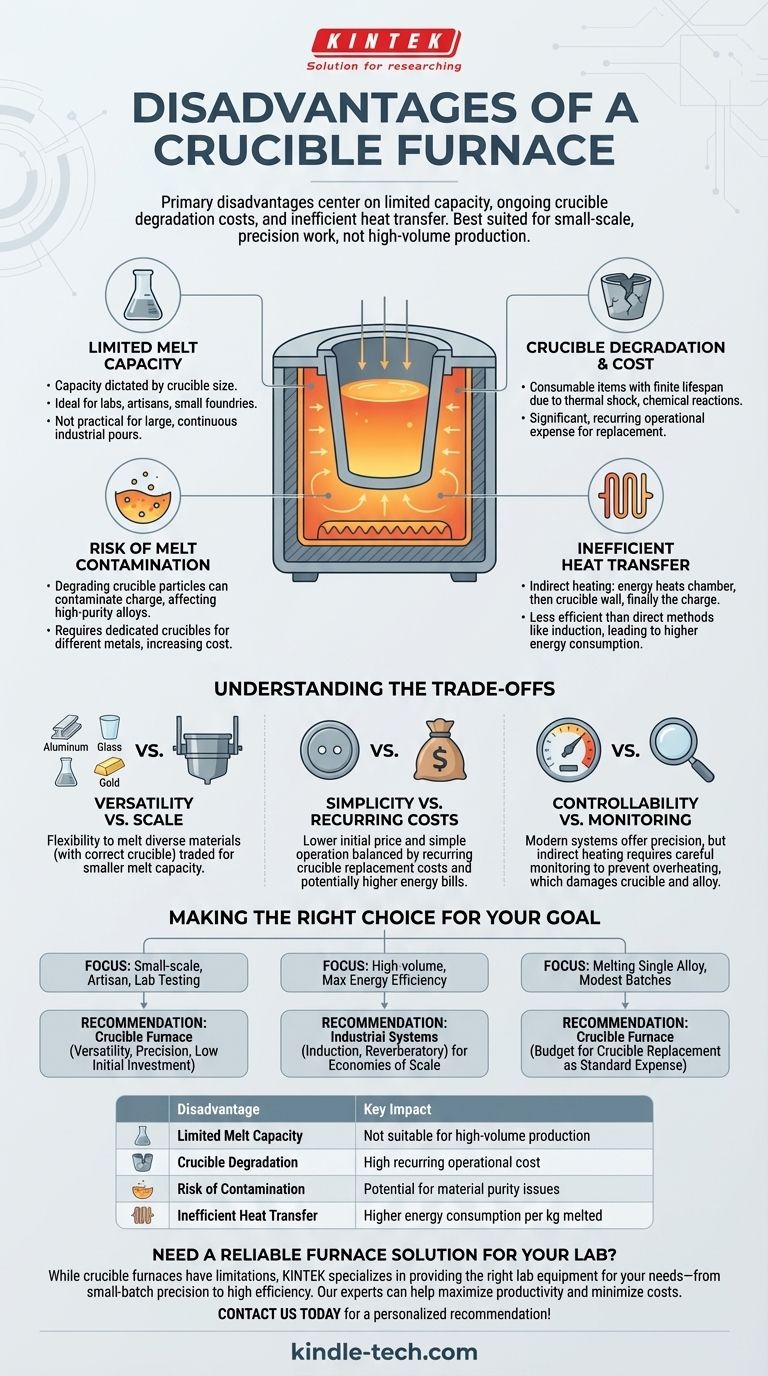

Les principaux inconvénients d'un four à creuset se concentrent sur leur capacité limitée, le coût opérationnel continu dû à la dégradation du creuset, et les inefficacités inhérentes au transfert de chaleur. Bien qu'exceptionnellement utiles, ces facteurs les rendent mieux adaptés aux travaux de petite échelle et de précision plutôt qu'à la production industrielle à grand volume.

Bien que très polyvalent pour les applications en petites séries, les principales limites d'un four à creuset sont son échelle et la nature consommable du creuset lui-même. Cela introduit une dépense opérationnelle récurrente et un point de défaillance potentiel critique, moins prévalent dans les fours industriels plus grands.

Comment fonctionne un four à creuset

Pour comprendre ses limites, il est essentiel de comprendre sa conception simple. Un four à creuset possède deux composants principaux qui définissent sa fonction et ses inconvénients.

Le système de chauffage

La cavité du four contient un élément chauffant, généralement alimenté par l'électricité ou le gaz. Son seul rôle est de générer une chaleur intense à l'intérieur de la chambre isolée.

Le creuset

Le creuset est un récipient en forme de coupe fabriqué dans un matériau capable de résister à des températures extrêmes, comme le graphite ou le carbure de silicium. Il est placé à l'intérieur du four et contient le métal ou autre matériau (la "charge") à fondre. La chaleur des éléments se transfère à travers les parois du creuset pour faire fondre la charge à l'intérieur.

Principaux inconvénients des fours à creuset

La simplicité de conception qui rend ces fours accessibles crée également des défis et des limites opérationnels spécifiques.

Capacité de fusion limitée

La quantité de matériau que vous pouvez faire fondre est strictement dictée par la taille du creuset. Cela les rend idéaux pour les laboratoires, les artisans, les bijoutiers et les petites fonderies.

Cependant, ils ne sont pas pratiques pour les applications nécessitant de grandes coulées continues de métal en fusion, comme on le voit dans les grandes fonderies industrielles.

Dégradation et coût du creuset

Les creusets sont des articles consommables avec une durée de vie limitée. Ils sont soumis à d'immenses contraintes thermiques (choc thermique) dues aux cycles répétés de chauffage et de refroidissement.

Cette contrainte constante, ainsi que les réactions chimiques avec le métal en fusion et l'oxygène, entraînent la dégradation, la fissuration ou la défaillance du creuset au fil du temps. Le remplacement des creusets devient un coût opérationnel important et récurrent.

Risque de contamination de la masse fondue

À mesure qu'un creuset s'use, des particules de ses parois peuvent s'écailler et contaminer le matériau en fusion. C'est un problème critique dans les applications nécessitant des alliages de haute pureté.

Pour éviter la contamination croisée entre différents métaux, un creuset séparé et dédié est souvent requis pour chaque type d'alliage, ce qui augmente encore la complexité et le coût opérationnels.

Transfert de chaleur inefficace

Un four à creuset repose sur un chauffage indirect. L'énergie doit d'abord chauffer la chambre du four, puis se propager à travers la paroi épaisse du creuset, et enfin se transférer dans la charge.

Ce processus en plusieurs étapes est intrinsèquement moins économe en énergie que les méthodes de chauffage direct, comme un four à induction, où le champ magnétique chauffe le métal lui-même. Cela peut entraîner une consommation d'énergie plus élevée par kilogramme de métal fondu.

Comprendre les compromis

Les inconvénients d'un four à creuset sont mieux compris comme des compromis pour ses avantages distincts.

Polyvalence vs. Échelle

Un seul four à creuset peut faire fondre une vaste gamme de matériaux – de l'aluminium et du laiton au verre et aux métaux précieux – simplement en utilisant le creuset approprié. Cette flexibilité est échangée contre une capacité de fusion plus petite.

Simplicité vs. Coûts récurrents

Les fours à creuset ont généralement un prix d'achat initial plus bas et sont plus simples à utiliser que les systèmes industriels plus complexes. Cette accessibilité est équilibrée par le coût récurrent de remplacement des creusets et des factures d'énergie potentiellement plus élevées.

Contrôlabilité vs. Surveillance

Bien que les fours à creuset modernes offrent des systèmes de contrôle de température précis, l'atteinte de cette précision nécessite une surveillance attentive. La méthode de chauffage indirect signifie qu'il peut y avoir un décalage entre la température de l'élément et la température réelle de la masse fondue, ce qui exige de la diligence pour éviter la surchauffe, qui peut endommager le creuset et l'alliage.

Faire le bon choix pour votre objectif

Sélectionnez votre four en fonction d'une compréhension claire de ces compromis.

- Si votre objectif principal est le prototypage à petite échelle, le travail artisanal ou les tests en laboratoire : Un four à creuset offre une combinaison inégalée de polyvalence, de contrôle précis et de faible investissement initial.

- Si votre objectif principal est la production à grand volume et une efficacité énergétique maximale : Vous devriez envisager des systèmes industriels comme les fours à induction ou à réverbère qui offrent de meilleures économies d'échelle.

- Si votre objectif principal est de faire fondre un seul alliage en petites séries : Un four à creuset est un excellent candidat, mais vous devez prévoir le remplacement du creuset comme une dépense opérationnelle standard.

En fin de compte, comprendre ces limitations est essentiel pour tirer parti des avantages distincts du four à creuset pour les bonnes applications.

Tableau récapitulatif :

| Inconvénient | Impact clé |

|---|---|

| Capacité de fusion limitée | Ne convient pas à la production à grand volume |

| Dégradation du creuset | Coût opérationnel récurrent élevé |

| Risque de contamination | Problèmes potentiels de pureté des matériaux |

| Transfert de chaleur inefficace | Consommation d'énergie plus élevée par kg fondu |

Besoin d'une solution de four fiable pour votre laboratoire ? Bien que les fours à creuset aient des limitations, KINTEK est spécialisé dans la fourniture de l'équipement de laboratoire adapté à vos besoins spécifiques – qu'il s'agisse d'un four à creuset pour un travail de précision en petite série ou d'une alternative pour une plus grande efficacité. Nos experts peuvent vous aider à sélectionner l'équipement idéal pour maximiser votre productivité et minimiser les coûts opérationnels. Contactez-nous dès aujourd'hui pour discuter de votre application et obtenir une recommandation personnalisée !

Guide Visuel

Produits associés

- Four de fusion à induction par arc sous vide non consommable

- Four de Fusion par Induction sous Vide à l'Échelle du Laboratoire

- Four de traitement thermique sous vide et four de fusion par induction à lévitation

- Four à tube de laboratoire à haute température de 1700℃ avec tube en alumine

- Four rotatif à tubes multiples zones chauffantes divisées

Les gens demandent aussi

- Quel est le rôle d'un four de refusion sous vide en laboratoire ? Maîtriser la synthèse des alliages à haute entropie

- Une capacité thermique élevée signifie-t-elle un point de fusion élevé ? Démêler la différence critique

- Qu'est-ce qu'une trame AC ? Décoder les deux significations dans le Wi-Fi et la vidéo

- Comment l'équipement de fusion par arc sous vide facilite-t-il la préparation d'alliages Ti-Cr-Al-Nb ? Explication de la fusion de haute température de précision

- Quelles sont les forces du brasage ? Obtenir un assemblage métallique solide, propre et précis