Bien que très flexible et pierre angulaire du recyclage moderne de l'acier, le four à arc électrique (FAE) n'est pas sans inconvénients opérationnels et économiques significatifs. Ses principaux désavantages sont une consommation d'électricité extrêmement élevée, une dépendance critique à la qualité et au coût de la ferraille d'acier, et la dépense continue des électrodes de graphite consommables. Ces facteurs créent un ensemble distinct de défis qui doivent être gérés avec soin.

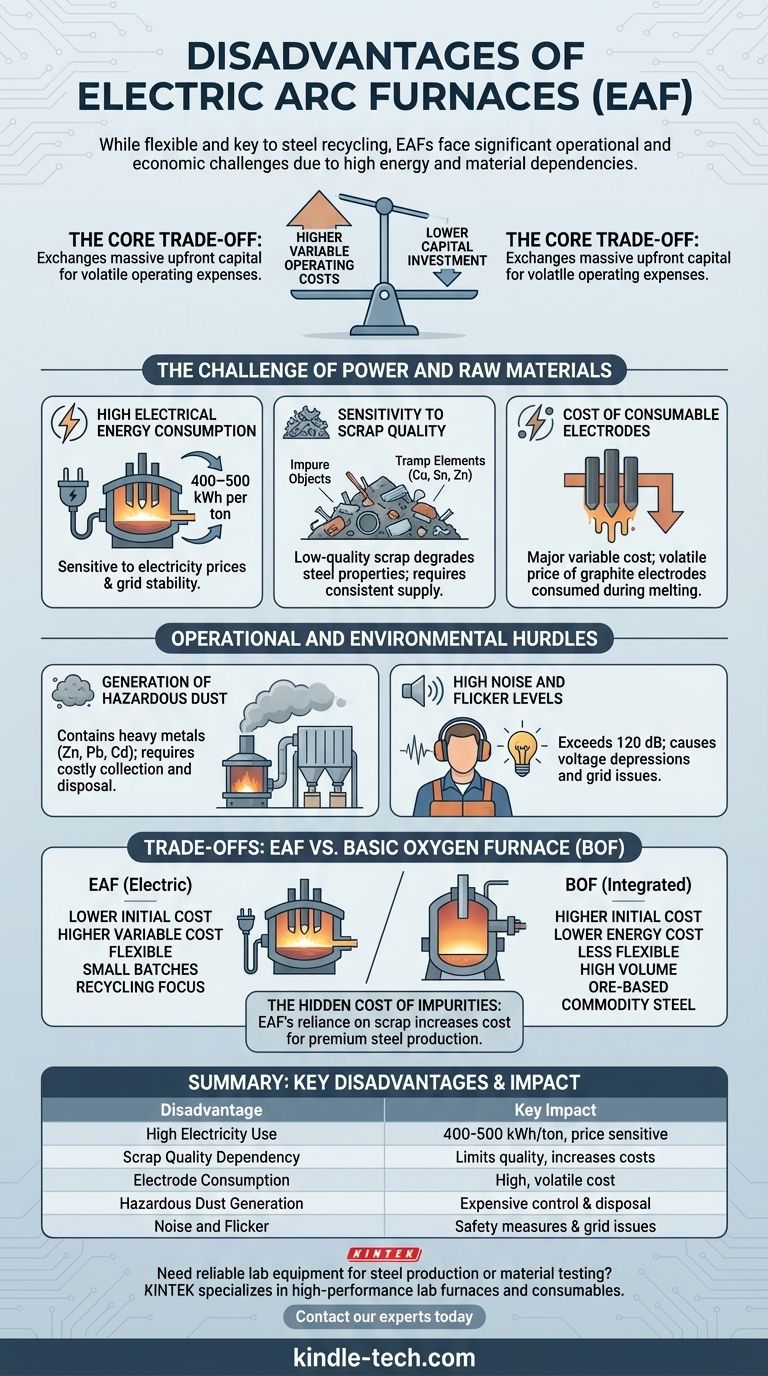

Le compromis fondamental d'un four à arc électrique réside dans sa structure de coûts : il échange l'investissement initial massif d'un haut fourneau traditionnel contre des coûts d'exploitation variables plus élevés et plus volatils, principalement dictés par l'électricité et les matières premières.

Le défi de l'énergie et des matières premières

La viabilité d'une opération de FAE est directement liée au coût et à la disponibilité de ses deux intrants principaux : l'électricité et la ferraille métallique. Cela crée des dépendances qui échappent souvent au contrôle de l'opérateur de l'usine.

Consommation électrique élevée

Un FAE fait fondre l'acier en utilisant un arc électrique immense, ce qui en fait l'un des processus les plus énergivores de l'industrie lourde. Un four typique peut consommer 400 à 500 kilowattheures (kWh) d'électricité par tonne d'acier produite.

Cette consommation élevée rend le coût d'exploitation du four extrêmement sensible aux prix locaux de l'électricité. Elle impose également une charge significative au réseau électrique régional, pouvant nécessiter des mises à niveau d'infrastructure et exposant l'opération à l'instabilité du réseau ou à des régimes de tarification basés sur la demande.

Sensibilité à la qualité de la ferraille

Les FAE utilisent principalement de la ferraille d'acier recyclée comme matière première principale. Bien que ce soit un avantage environnemental majeur, cela introduit une variable de processus significative : la qualité de la ferraille.

La ferraille de basse qualité contient des éléments résiduels ou "parasites" comme le cuivre, l'étain et le zinc. Ces éléments sont difficiles à éliminer et peuvent dégrader les propriétés mécaniques du produit final en acier, limitant son application. Assurer un approvisionnement constant en ferraille de haute qualité et à faible teneur en résidus est un défi logistique et financier constant.

Coût des électrodes consommables

Les électrodes de graphite qui génèrent l'arc sont un consommable critique et coûteux. Elles sont progressivement consommées par oxydation et sublimation pendant le processus de fusion à haute température.

La consommation d'électrodes est une composante majeure des coûts variables d'un FAE. Le prix des électrodes de graphite de haute qualité peut être volatile, impactant directement la rentabilité par tonne d'acier.

Obstacles opérationnels et environnementaux

Au-delà des coûts des intrants, le processus FAE lui-même génère des sous-produits et des conditions qui nécessitent des investissements significatifs dans les systèmes de contrôle et d'atténuation.

Génération de poussières dangereuses

La chaleur intense et les réactions violentes à l'intérieur du four vaporisent les métaux, qui s'oxydent ensuite et forment une fine particule connue sous le nom de poussière de FAE. Cette poussière est classée comme déchet dangereux car elle contient des métaux lourds comme le zinc, le plomb et le cadmium.

La gestion de la poussière de FAE nécessite des systèmes de contrôle environnemental étendus et coûteux, tels que de grands dépoussiéreurs à manches pour la collecte. L'élimination ou le recyclage approprié de ce matériau dangereux représente une dépense d'exploitation significative et permanente.

Niveaux élevés de bruit et de scintillement

L'arc électrique est extrêmement bruyant, avec des niveaux sonores dépassant régulièrement 120 décibels. Cela nécessite des enceintes insonorisées pour le four et une protection auditive pour tout le personnel à proximité afin de se conformer aux normes de santé et de sécurité au travail.

De plus, la consommation d'énergie massive et fluctuante peut provoquer des baisses de tension sur le réseau électrique, un phénomène connu sous le nom de scintillement, qui peut affecter d'autres utilisateurs sur le même réseau.

Comprendre les compromis

Les inconvénients d'un FAE sont mieux compris lorsqu'on les compare à son alternative principale, le convertisseur à oxygène (BOF) utilisé dans les aciéries intégrées traditionnelles.

Structure des coûts vs. Convertisseur à oxygène (BOF)

Une usine de FAE a un coût d'investissement initial beaucoup plus faible qu'une aciérie intégrée, qui nécessite une cokerie, un haut fourneau et un BOF.

Cependant, le FAE a des coûts variables par tonne plus élevés, dus à l'électricité et aux électrodes. Un BOF, qui génère de la chaleur par des réactions chimiques, a des coûts énergétiques plus faibles et utilise des matières premières moins chères comme le minerai de fer et la fonte liquide, ce qui le rend plus rentable pour la production à grand volume.

Volume de production et flexibilité

Les FAE sont très flexibles. Ils peuvent être démarrés et arrêtés relativement facilement, ce qui les rend idéaux pour produire de plus petits lots et des nuances d'acier spécialisées en réponse à la demande du marché.

Un BOF, en revanche, est conçu pour la production continue et à grande échelle de nuances d'acier de commodité. Il est beaucoup moins flexible et fonctionne le plus efficacement lorsqu'il tourne à pleine capacité ou presque, 24 heures sur 24.

Les coûts cachés des impuretés

Bien qu'un FAE excelle dans le recyclage, la dépendance à la ferraille signifie une lutte constante contre les impuretés. Le coût de l'approvisionnement en ferraille de première qualité ou de la mise en œuvre d'étapes de raffinage supplémentaires pour éliminer les éléments parasites peut rapidement éroder les avantages économiques du FAE. Un BOF, partant de minerai de fer purifié, offre un contrôle bien plus grand sur la chimie finale de l'acier.

Faire le bon choix pour votre objectif

Le choix de la bonne technologie de four dépend entièrement de vos objectifs stratégiques, des conditions du marché et de votre emplacement géographique.

- Si votre objectif principal est de minimiser l'investissement initial et de maximiser la flexibilité : Le FAE est le choix supérieur, mais vous devez prévoir des coûts d'exploitation élevés et potentiellement volatils.

- Si votre objectif principal est de produire de très grands volumes d'acier de commodité : Une grande usine intégrée de convertisseurs à oxygène est probablement plus économique, à condition que vous ayez accès au minerai de fer et au charbon à coke.

- Si votre objectif principal est la gestion environnementale et l'utilisation de matériaux recyclés : Le FAE est le leader incontesté, car il évite l'énorme empreinte CO2 d'un haut fourneau et transforme la ferraille en une ressource précieuse.

Comprendre ces inconvénients vous permet de modéliser avec précision le coût réel et la réalité opérationnelle d'un four à arc électrique pour vos besoins spécifiques.

Tableau récapitulatif :

| Inconvénient | Impact clé |

|---|---|

| Consommation élevée d'électricité | 400-500 kWh par tonne, sensible aux prix de l'énergie |

| Dépendance à la qualité de la ferraille | Limite la qualité finale de l'acier, augmente les coûts |

| Consommation d'électrodes | Coût élevé et volatile des électrodes de graphite |

| Génération de poussières dangereuses | Nécessite des systèmes de contrôle et d'élimination coûteux |

| Bruit et scintillement | Nécessite des mesures de sécurité et des solutions de stabilité du réseau |

Besoin d'équipements de laboratoire fiables pour soutenir votre production d'acier ou vos tests de matériaux ? KINTEK est spécialisé dans les fours de laboratoire haute performance, les consommables et les outils analytiques adaptés aux laboratoires métallurgiques. Que vous optimisiez les opérations de FAE ou recherchiez de nouveaux alliages, nos solutions améliorent la précision, l'efficacité et la sécurité. Contactez nos experts dès aujourd'hui pour trouver l'équipement adapté à vos besoins de laboratoire !

Guide Visuel

Produits associés

- Four de laboratoire tubulaire vertical

- Four à tube de laboratoire à haute température de 1700℃ avec tube en alumine

- Four à tube de laboratoire à haute température de 1400℃ avec tube en alumine

- Four à atmosphère contrôlée 1200℃ Four à atmosphère inerte d'azote

- Four à moufle de laboratoire à moufle à levage par le bas

Les gens demandent aussi

- Quel type de contrôleur est utilisé dans les meilleurs congélateurs ultra-basse température ? Le rôle essentiel des API dans l'intégrité des échantillons

- Qu'est-ce qu'un mélangeur de laboratoire ? Un guide pour obtenir une homogénéité d'échantillon parfaite

- À quoi sert la pulvérisation cathodique magnétron ? Créez des films minces haute performance pour votre industrie

- À quelle température le distillat de THC s'évapore-t-il ? Maîtrisez votre expérience de vapotage avec la chaleur parfaite

- Quels sont les défis de la conversion de la biomasse ? Surmonter les obstacles économiques et techniques

- Quelles industries utilisent le brasage ? Le processus essentiel qui alimente l'électronique moderne

- Quel est le principe du pulvérisateur cathodique pour SEM ? Obtenez des images de haute qualité avec un revêtement conducteur

- Qu'est-ce que la méthode d'extraction rotative ? Exploitez le traitement thermique à haut volume pour vos matériaux