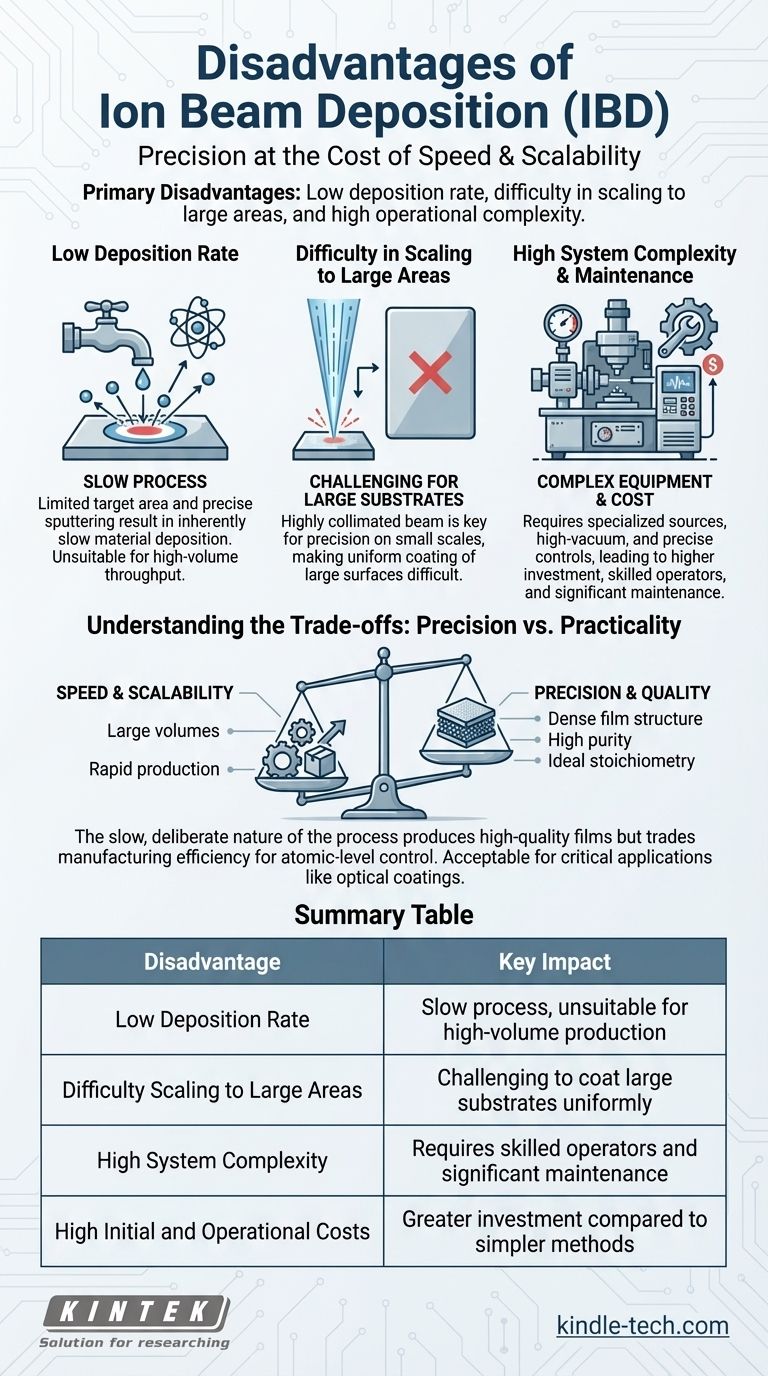

En bref, les principaux inconvénients du dépôt par faisceau d'ions sont son faible taux de dépôt, sa difficulté à s'adapter aux grandes surfaces et sa complexité opérationnelle élevée. Cette technique de PVD est très précise, mais cette précision se fait au détriment de la vitesse et de l'évolutivité, ce qui la rend inappropriée pour les applications nécessitant un débit élevé ou un revêtement uniforme de grands substrats.

Bien que le dépôt par faisceau d'ions produise des couches minces de très haute qualité avec une densité et une adhérence supérieures, ses principaux inconvénients résident dans le compromis entre cette précision et l'efficacité de la fabrication. La méthode est fondamentalement complexe, lente et difficile à mettre à l'échelle.

Les principales limitations expliquées

Le dépôt par faisceau d'ions (IBD) est apprécié pour son contrôle, mais les mécanismes mêmes qui assurent ce contrôle créent également ses limitations les plus significatives. Comprendre celles-ci est essentiel pour choisir le bon procédé de dépôt.

Faible taux de dépôt

Le processus fonctionne en utilisant un faisceau d'ions hautement contrôlé pour pulvériser, ou éjecter, les atomes d'un matériau cible un par un. Ce processus méticuleux est intrinsèquement lent par rapport à d'autres méthodes de dépôt.

La zone cible limitée qui peut être efficacement pulvérisée par le faisceau d'ions contraint davantage le taux global auquel le matériau peut être déposé sur le substrat.

Difficulté à s'adapter aux grandes surfaces

Le faisceau d'ions utilisé dans l'IBD est hautement collimaté, ce qui signifie que les ions voyagent sur une trajectoire droite et parallèle. Ceci est essentiel pour obtenir une précision et une épaisseur de film uniforme à petite échelle.

Cependant, cette même caractéristique rend très difficile le revêtement uniforme de grandes surfaces. Bien que des techniques comme la pulvérisation par double faisceau d'ions existent, la limitation fondamentale de la zone cible fait de l'IBD un mauvais choix pour les applications à grande échelle.

Complexité et maintenance élevées du système

Les systèmes IBD sont des équipements sophistiqués. Ils nécessitent des sources d'ions spécialisées, des chambres à vide poussé et des systèmes de contrôle précis pour gérer les variables du processus.

Cette complexité se traduit directement par des coûts d'investissement initiaux plus élevés, la nécessité d'opérateurs qualifiés et des exigences de maintenance continue importantes par rapport aux techniques de dépôt plus simples.

Comprendre les compromis : précision contre praticité

Les inconvénients du dépôt par faisceau d'ions ne peuvent être considérés isolément. Ils sont la conséquence directe de ses plus grandes forces, créant un ensemble clair de compromis pour les ingénieurs et les chercheurs.

Le bénéfice d'un contrôle inégalé

La raison d'accepter les inconvénients de l'IBD est la qualité inégalée du film résultant. Le processus permet un contrôle indépendant et précis des paramètres de dépôt.

Ce contrôle confère des propriétés précieuses au film, notamment une structure dense, une adhérence supérieure, une haute pureté, moins de défauts et une stœchiométrie idéale difficiles à obtenir avec d'autres méthodes.

Le coût inhérent de la qualité

La nature lente et délibérée du processus de pulvérisation est précisément ce qui produit ces films de haute qualité. Vous échangez la vitesse et le volume de fabrication contre un contrôle au niveau atomique.

Pour les applications où la performance du film est la priorité absolue — comme dans les revêtements optiques ou la recherche avancée sur les semi-conducteurs — ce compromis est souvent jugé acceptable.

Potentiel de modification involontaire du film

Les ions de haute énergie interagissent directement avec le substrat et le film en croissance, entraînant des processus tels que l'implantation et la diffusion.

Bien que cela puisse être exploité pour modifier avantageusement les propriétés du film (par exemple, augmenter la densité), cela représente également une complexité qui doit être gérée avec soin. Si elles ne sont pas correctement contrôlées, ces interactions peuvent modifier involontairement la structure cristalline ou la composition du film.

Faire le bon choix pour votre application

En fin de compte, les « inconvénients » du dépôt par faisceau d'ions ne sont des inconvénients que s'ils entrent en conflit avec votre objectif principal.

- Si votre objectif principal est la production à haut volume ou le revêtement de grands substrats : Le faible taux de dépôt et la mauvaise évolutivité de l'IBD en font un choix peu pratique.

- Si votre objectif principal est de créer des films denses de haute pureté avec une stœchiométrie précise pour des composants critiques : Les inconvénients de l'IBD sont un prix acceptable à payer pour son contrôle et sa qualité supérieurs.

Choisir la bonne technique de dépôt nécessite d'aligner les capacités du processus avec l'équilibre spécifique entre la performance du film et l'efficacité de la fabrication de votre projet.

Tableau récapitulatif :

| Inconvénient | Impact clé |

|---|---|

| Faible taux de dépôt | Processus lent, inapproprié pour la production à haut volume |

| Difficulté à s'adapter aux grandes surfaces | Difficile de revêtir uniformément de grands substrats |

| Complexité élevée du système | Nécessite des opérateurs qualifiés et une maintenance importante |

| Coûts initiaux et opérationnels élevés | Investissement plus important par rapport aux méthodes plus simples |

Besoin d'une solution de dépôt adaptée aux exigences uniques de votre laboratoire ? Chez KINTEK, nous sommes spécialisés dans la fourniture d'équipements de laboratoire de haute qualité, y compris des systèmes de dépôt avancés. Que vous privilégiez la précision pour la recherche critique ou l'efficacité pour les projets à plus grande échelle, nos experts peuvent vous aider à choisir l'équipement idéal pour atteindre vos objectifs. Contactez-nous dès aujourd'hui pour optimiser vos processus de couches minces avec les solutions fiables de KINTEK !

Guide Visuel

Produits associés

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Creuset et bateau d'évaporation en cuivre sans oxygène pour revêtement par évaporation par faisceau d'électrons

- Système de chambre de dépôt chimique en phase vapeur CVD Équipement Four tubulaire PECVD avec gazéificateur liquide Machine PECVD

- Instrument de tamisage électromagnétique tridimensionnel

- Stérilisateur d'espace au peroxyde d'hydrogène VHP H2O2

Les gens demandent aussi

- Qu'est-ce que la technique de dépôt de couches atomiques ? Atteignez une précision atomique pour vos films minces

- Quel est un exemple de dépôt physique en phase vapeur ? Découvrez le pulvérisation cathodique et l'évaporation thermique

- Quelle est la différence entre un film et un revêtement ? Choisissez la bonne couche protectrice pour votre projet

- Qu'est-ce que le dépôt de couches atomiques (ALD) et pourquoi est-il essentiel pour les CMOS avancés ? Maîtrisez la précision à l'échelle nanométrique

- Quel est le principe du CVD et ses applications ? Un guide sur les matériaux de construction, de l'atome vers le haut

- Quels sont les inconvénients du dépôt par bain chimique ? Comprendre les compromis pour votre laboratoire

- Le CVD est-il meilleur que le HPHT ? Un guide pour choisir le bon diamant de laboratoire

- Quels sont les avantages du MOCVD ? Atteindre une précision au niveau atomique pour les semi-conducteurs haute performance