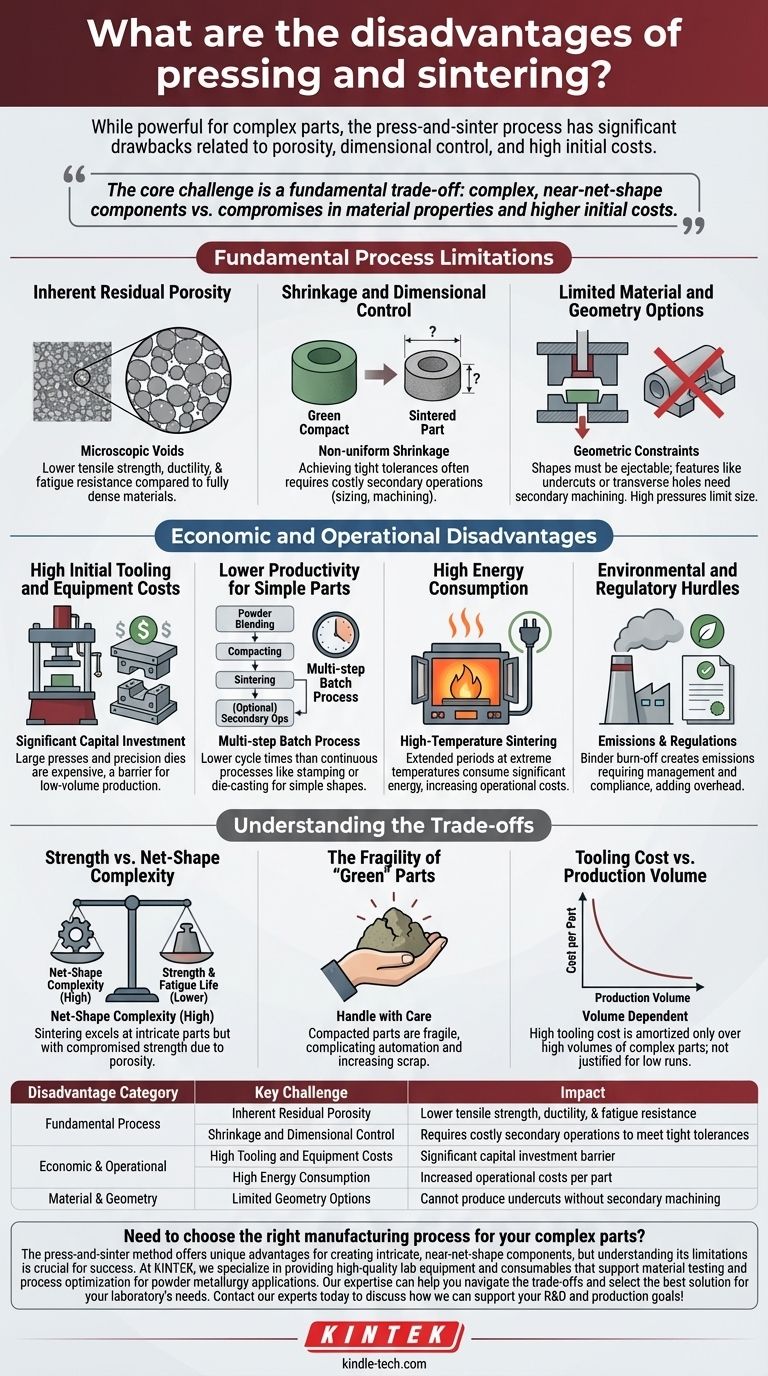

Bien qu'il s'agisse d'une méthode puissante pour créer des pièces complexes, le processus de pressage et de frittage n'est pas sans inconvénients majeurs. Les principaux inconvénients découlent de la nature fondamentale du processus, entraînant une porosité inhérente qui peut limiter les performances mécaniques, des défis en matière de contrôle dimensionnel et des coûts initiaux élevés pour l'outillage et l'équipement. De plus, l'étape de frittage à haute température introduit des complexités opérationnelles, notamment une consommation d'énergie élevée et des préoccupations environnementales potentielles.

Le défi fondamental du pressage et du frittage réside dans un compromis fondamental : vous gagnez la capacité de produire des composants complexes, de forme quasi-finale, à partir d'une large gamme de matériaux, mais vous devez accepter des compromis dans les propriétés des matériaux et faire face à des coûts initiaux plus élevés par rapport à d'autres méthodes de fabrication.

Limitations fondamentales du processus

Les inconvénients les plus significatifs sont directement liés à la physique de la consolidation et de la fusion du métal en poudre. Ce ne sont pas des défauts qui peuvent être facilement éliminés par ingénierie, mais des caractéristiques inhérentes au processus.

Porosité résiduelle inhérente

Le processus de frittage consiste à chauffer une pièce compactée de poudre pressée (« verte »), provoquant la diffusion et la liaison des particules. Bien que cela augmente considérablement la densité, cela n'élimine que rarement tous les vides microscopiques entre les particules d'origine.

Cette porosité résiduelle est la principale source de propriétés mécaniques compromises. Comparée à un matériau entièrement dense fabriqué par fusion (coulée) ou forgeage, une pièce frittée présentera généralement une résistance à la traction, une ductilité et une résistance à la fatigue inférieures.

Retrait et contrôle dimensionnel

Pendant le frittage, la pièce se rétracte à mesure que sa densité augmente. Ce retrait peut être substantiel et n'est pas toujours parfaitement uniforme sur la géométrie du composant.

Prédire et contrôler ce retrait pour obtenir des tolérances dimensionnelles serrées est un défi d'ingénierie important. Cela nécessite souvent des opérations secondaires coûteuses telles que le calibrage, le matriçage ou l'usinage pour répondre aux spécifications finales, ajoutant des coûts et de la complexité au flux de travail.

Options limitées de matériaux et de géométries

Bien que la métallurgie des poudres prenne en charge un large éventail de matériaux, la méthode « pressage et frittage » est limitée par la nécessité de compacter la poudre dans une matrice rigide.

Cela limite la géométrie des pièces aux formes qui peuvent être éjectées de la matrice, rendant impossibles les caractéristiques telles que les contre-dépouilles ou les trous transversaux sans usinage secondaire. De plus, les pressions élevées requises limitent la taille pratique et la surface de la coupe transversale des composants.

Inconvénients économiques et opérationnels

Au-delà de la physique du matériau, les réalités économiques et opérationnelles de l'exploitation d'une ligne de pressage et de frittage présentent un autre ensemble de défis.

Coûts initiaux élevés de l'outillage et de l'équipement

Le processus nécessite un investissement en capital important. Les presses mécaniques ou hydrauliques sont des machines grandes et coûteuses, et les matrices et poinçons en acier trempé requis pour former les pièces sont coûteux à fabriquer et à entretenir. Cet investissement initial élevé peut constituer une barrière à l'entrée, en particulier pour la production à faible volume.

Productivité plus faible pour les pièces simples

Le pressage et le frittage sont un processus discontinu en plusieurs étapes : mélange des poudres, compactage, frittage et opérations secondaires potentielles. Comparés aux processus continus tels que l'emboutissage ou le moulage sous pression pour les formes plus simples, leur productivité globale et leurs temps de cycle peuvent être beaucoup plus faibles.

Consommation d'énergie élevée

Les fours de frittage doivent fonctionner à des températures extrêmement élevées pendant de longues périodes, consommant une quantité importante d'énergie. Cela se traduit directement par des coûts opérationnels plus élevés par pièce.

Obstacles environnementaux et réglementaires

Le processus à haute température peut créer des défis environnementaux. La combustion des liants mélangés à la poudre lors de l'étape initiale de chauffage peut libérer des émissions qui nécessitent une gestion attentive. Ces facteurs environnementaux et les réglementations gouvernementales associées peuvent affecter les cadences de production et ajouter des frais généraux opérationnels.

Comprendre les compromis

Le choix d'un processus de fabrication implique d'équilibrer des priorités concurrentes. Les inconvénients du frittage sont mieux compris comme des compromis.

Résistance par rapport à la complexité de la forme finale

Le compromis principal est la performance par rapport à la complexité. Le frittage excelle dans la production de pièces complexes de forme finale qui seraient d'un coût prohibitif ou impossibles à usiner à partir d'un bloc solide. En retour, vous acceptez une résistance et une durée de vie en fatigue plus faibles en raison de la porosité inhérente.

La fragilité des pièces « vertes »

Avant le frittage, la pièce de poudre compactée (le compact « vert ») n'est maintenue ensemble que par l'imbrication mécanique et les liants. Ces pièces sont très fragiles et doivent être manipulées avec un soin extrême, ce qui peut compliquer l'automatisation et augmenter les taux de rebut.

Coût de l'outillage par rapport au volume de production

Bien que l'outillage soit coûteux, pour de très grands volumes de pièces petites et complexes, le coût par pièce peut devenir très compétitif car l'usinage secondaire est minimisé ou éliminé. Pour les séries à faible volume ou les formes simples, le coût de l'outillage est rarement justifié.

Faire le bon choix pour votre objectif

Pour sélectionner le processus approprié, vous devez d'abord définir votre objectif le plus critique.

- Si votre objectif principal est une résistance mécanique maximale et une durée de vie en fatigue : Envisagez l'usinage à partir de barres laminées, le forgeage ou le moulage par injection de métal (MIM) avec pressage isostatique à chaud (HIP), car ces méthodes produisent des pièces entièrement denses.

- Si votre objectif principal est la production de masse à faible coût de formes simples : L'emboutissage (pour la tôle) ou le moulage sous pression (pour les métaux non ferreux) sont presque toujours plus rapides et plus économiques.

- Si votre objectif principal est de créer des pièces complexes de forme finale à partir de matériaux haute performance ou difficiles à usiner : Le pressage et le frittage sont un excellent candidat, à condition de pouvoir concevoir le composant pour tenir compte de ses limitations de performance inhérentes.

En comprenant ces contraintes, vous pouvez déterminer avec précision si la métallurgie des poudres offre l'équilibre optimal entre coût, performance et évolutivité pour votre projet.

Tableau récapitulatif :

| Catégorie d'inconvénient | Défi clé | Impact |

|---|---|---|

| Processus fondamental | Porosité résiduelle inhérente | Résistance à la traction, ductilité et résistance à la fatigue plus faibles |

| Processus fondamental | Retrait et contrôle dimensionnel | Nécessite des opérations secondaires coûteuses pour atteindre des tolérances serrées |

| Économique et opérationnel | Coûts initiaux élevés de l'outillage et de l'équipement | Barrière d'investissement en capital importante |

| Économique et opérationnel | Consommation d'énergie élevée | Coûts opérationnels accrus par pièce |

| Matériau et géométrie | Options de géométrie limitées | Impossible de produire des contre-dépouilles ou des trous transversaux sans usinage secondaire |

Besoin de choisir le bon processus de fabrication pour vos pièces complexes ? La méthode de pressage et de frittage offre des avantages uniques pour la création de composants complexes, de forme quasi-finale, mais comprendre ses limites est crucial pour réussir. Chez KINTEK, nous sommes spécialisés dans la fourniture d'équipements de laboratoire et de consommables de haute qualité qui soutiennent les tests de matériaux et l'optimisation des processus pour les applications de métallurgie des poudres. Notre expertise peut vous aider à naviguer dans les compromis et à sélectionner la meilleure solution pour les besoins de votre laboratoire. Contactez nos experts dès aujourd'hui pour discuter de la manière dont nous pouvons soutenir vos objectifs de R&D et de production !

Guide Visuel

Produits associés

- Presse hydraulique chauffante automatique avec plaques chauffantes pour presse à chaud de laboratoire

- Presse Thermique Automatique de Laboratoire

- Presse hydraulique chauffante avec plaques chauffantes pour presse à chaud de laboratoire sous vide

- Presse hydraulique automatique chauffante à haute température avec plaques chauffantes pour laboratoire

- Presse hydraulique chauffante avec plaques chauffantes, presse à chaud manuelle de laboratoire divisée

Les gens demandent aussi

- Quelle est la fonction d'une presse hydraulique de laboratoire à haute température ? Optimiser la fabrication de l'AME pour l'électrolyse de HCl

- Pourquoi utilise-t-on une presse hydraulique chauffée pour le pressage à chaud des bandes vertes NASICON ? Optimisez la densité de votre électrolyte solide

- Quelles conditions techniques une presse hydraulique chauffée offre-t-elle pour les batteries PEO ? Optimisation des interfaces à état solide

- Quel est le rôle d'une presse hydraulique chauffée de qualité laboratoire dans la fabrication des EAM ? Optimiser les performances des piles à combustible

- Quel rôle joue une presse hydraulique chauffante de laboratoire dans les panneaux composites à base de balle de riz ? Atteindre la densité structurelle