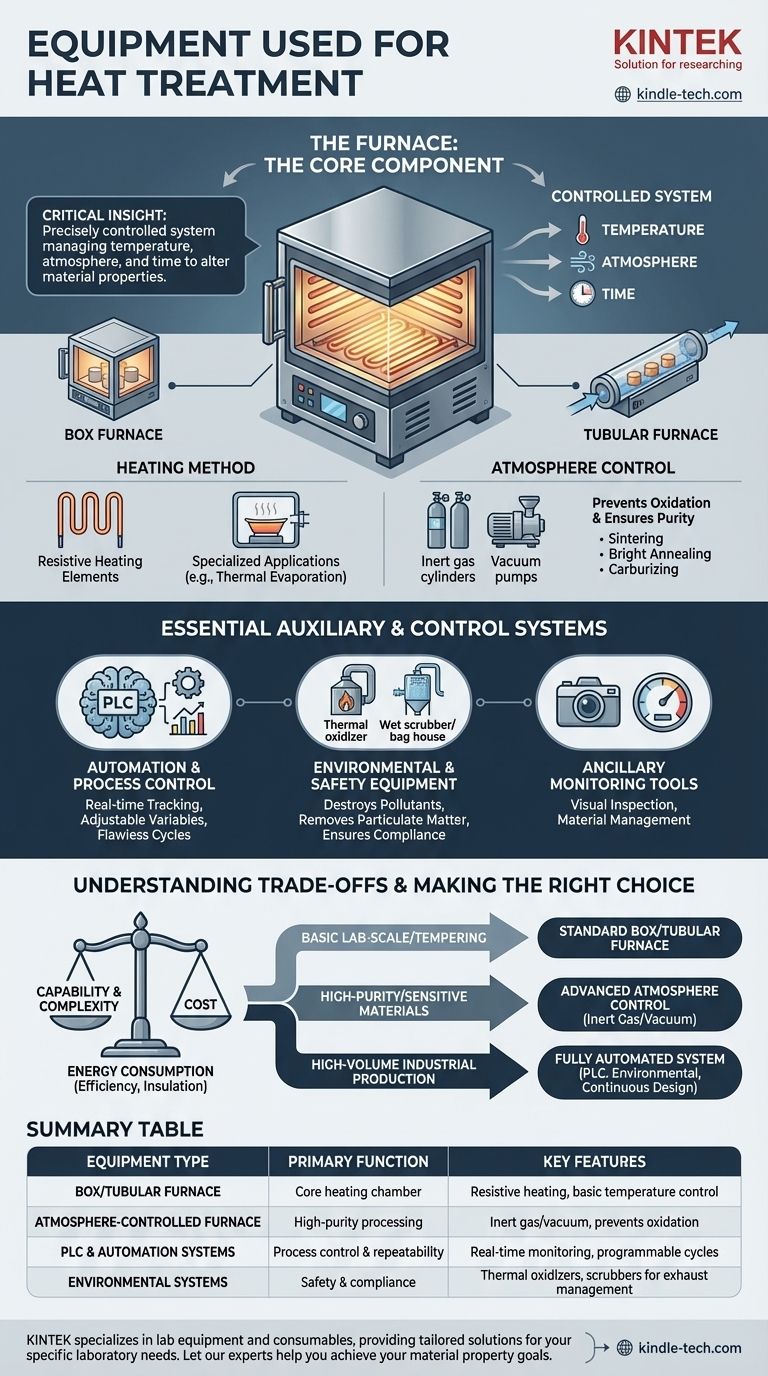

Au cœur de tout, l'équipement principal utilisé pour le traitement thermique est le four. Cependant, une solution complète de traitement thermique est un système qui comprend également des équipements auxiliaires essentiels pour le contrôle des processus, la gestion environnementale et les tests afin de garantir l'obtention des propriétés matérielles souhaitées. La façon la plus courante de classer ces fours est par la forme et l'orientation de leur chambre de chauffe, comme un four à moufle ou un four tubulaire.

L'idée essentielle est qu'un équipement de traitement thermique n'est pas simplement un dispositif de production de chaleur. C'est un système précisément contrôlé où la capacité du four à gérer la température, l'atmosphère et le temps est primordiale pour modifier avec succès les propriétés physiques et chimiques d'un matériau.

Le composant principal : le four

Le four est le cœur de toute opération de traitement thermique. Sa conception et ses capacités déterminent directement les processus qui peuvent être effectués et leur degré de précision.

Comment les fours sont classés

La convention de dénomination la plus utile pour les fours est basée sur leur forme générale. Cette méthode simple donne un aperçu immédiat de la forme et de l'application potentielle de l'équipement.

Les exemples courants incluent les fours à moufle, qui sont des chambres à usage général, et les fours tubulaires, qui sont idéaux pour traiter des échantillons de manière plus contrôlée et linéaire.

La fonction critique du chauffage

La méthode de chauffage est fondamentale. De nombreux fours utilisent des éléments chauffants résistifs, où un courant électrique est passé à travers un matériau comme un ruban métallique ou une bobine pour générer de la chaleur.

Dans certaines applications spécialisées, comme l'évaporation thermique, un "bateau de résistance" spécifique contient le matériau à chauffer, garantissant qu'il fond et s'évapore de manière contrôlée.

L'importance du contrôle de l'atmosphère

De nombreux processus de traitement thermique nécessitent un environnement hautement contrôlé pour prévenir les réactions chimiques indésirables, comme l'oxydation.

Les fours conçus pour des processus comme le frittage, le recuit brillant ou la cémentation doivent être capables de maintenir une atmosphère spécifique, souvent en utilisant des gaz inertes, pour protéger le matériau traité. Ceci est essentiel dans des industries comme l'aérospatiale et l'automobile où l'intégrité des matériaux est non négociable.

Systèmes auxiliaires et de contrôle essentiels

Une installation de traitement thermique moderne s'étend bien au-delà de la chambre du four. Une gamme de systèmes de support est nécessaire pour l'automatisation, la sécurité et la conformité environnementale.

Automatisation et contrôle des processus

Les systèmes modernes reposent sur l'automatisation pour assurer la répétabilité et la précision. Un contrôleur logique programmable (PLC) permet aux opérateurs de suivre et d'ajuster des variables comme la température et le débit de gaz en temps réel, exécutant des cycles de chauffage et de refroidissement complexes sans faille.

Équipements environnementaux et de sécurité

Le traitement thermique peut produire des sous-produits qui doivent être gérés. C'est le rôle des équipements environnementaux auxiliaires.

- Oxydants thermiques : Détruisent les polluants atmosphériques dangereux.

- Laveurs humides et filtres à manches : Éliminent les particules des flux d'échappement.

Ces systèmes garantissent que l'opération est sûre et conforme aux réglementations environnementales.

Outils de surveillance auxiliaires

Pour observer et gérer le processus, divers outils de test et de support sont utilisés. Ceux-ci peuvent inclure des lumières amovibles pour l'inspection visuelle à l'intérieur de la chambre ou des "barrages" et "agitateurs de lit" physiques pour gérer le matériau traité à l'intérieur du four.

Comprendre les compromis

Le choix du bon équipement implique d'équilibrer la capacité, la complexité et le coût. Le système le plus avancé n'est pas toujours le meilleur choix.

Adapter l'équipement au processus

Les capacités d'un four doivent correspondre aux exigences du processus. Un four simple pour le revenu n'a pas besoin des contrôles d'atmosphère sophistiqués requis pour la carbonitruration. L'utilisation d'un équipement inapproprié ne produira pas les propriétés matérielles souhaitées.

Complexité et coût

Un four à moufle simple et polyvalent pour un laboratoire est nettement moins cher et moins complexe qu'un grand four industriel entièrement automatisé avec un PLC avancé et des contrôles d'atmosphère. L'investissement doit être justifié par la précision et le volume de production requis.

Consommation d'énergie

Le traitement thermique est un processus énergivore. Les principaux compromis dans le choix du four tournent souvent autour de l'efficacité thermique, de la qualité de l'isolation et de l'efficacité des éléments chauffants, qui ont tous un impact direct sur les coûts d'exploitation à long terme.

Faire le bon choix pour votre objectif

La configuration idéale de l'équipement est entièrement dictée par le résultat spécifique que vous devez atteindre.

- Si votre objectif principal est un test de laboratoire de base ou un revenu simple : Un four à moufle ou tubulaire standard avec un contrôle fiable de la température est parfaitement adéquat.

- Si votre objectif principal est le traitement de haute pureté ou de matériaux sensibles (comme le recuit brillant ou le frittage) : Un four avec un contrôle d'atmosphère avancé (par exemple, gaz inerte ou capacités de vide) est non négociable.

- Si votre objectif principal est la production industrielle à grand volume : Un système entièrement automatisé avec un PLC, des contrôles environnementaux intégrés et potentiellement une conception de four continu est essentiel pour l'efficacité et la répétabilité.

En fin de compte, le choix du bon équipement de traitement thermique consiste à faire correspondre les capacités de l'outil à la transformation matérielle précise que votre processus exige.

Tableau récapitulatif :

| Type d'équipement | Fonction principale | Caractéristiques clés |

|---|---|---|

| Four à moufle/tubulaire | Chambre de chauffe principale | Chauffage résistif, contrôle de température de base |

| Four à atmosphère contrôlée | Traitement de haute pureté | Gaz inerte/vide, prévient l'oxydation |

| Systèmes PLC et d'automatisation | Contrôle et répétabilité des processus | Surveillance en temps réel, cycles programmables |

| Systèmes environnementaux | Sécurité et conformité | Oxydants thermiques, laveurs pour la gestion des gaz d'échappement |

Prêt à optimiser votre processus de traitement thermique ? KINTEK est spécialisé dans les équipements et consommables de laboratoire, offrant des solutions sur mesure, des fours à moufle fiables pour les tests en laboratoire aux systèmes avancés avec un contrôle précis de l'atmosphère pour le frittage ou le recuit. Laissez nos experts vous aider à sélectionner l'équipement parfait pour atteindre vos objectifs de propriétés matérielles. Contactez-nous dès aujourd'hui pour discuter de vos besoins spécifiques en laboratoire !

Guide Visuel

Produits associés

- Four de laboratoire tubulaire vertical

- Four de traitement thermique sous vide et four de fusion par induction à lévitation

- Four à moufle de laboratoire à moufle à levage par le bas

- Four de traitement thermique sous vide au molybdène

- Four à tube de laboratoire à haute température de 1400℃ avec tube en alumine

Les gens demandent aussi

- Quelle est la différence entre le brasage et le soudage de l'aluminium ? Choisissez la bonne méthode d'assemblage pour votre projet

- Quelle est la fonction du couvercle de condensation dans un four à vide vertical à un étage ? Perspectives d'experts en purification

- Quelle est la différence entre la pyrolyse, la gazéification et la combustion ? Choisissez le bon processus thermique

- Quel type d'énergie la pyrolyse génère-t-elle ? Transformer les déchets en carburants précieux

- Quels sont les inconvénients de la trempe à l'air ? Le refroidissement lent limite la dureté et le choix des matériaux

- Comment l'environnement de vide poussé bénéficie-t-il à la préparation de l'alliage RuTi ? Obtenez des résultats purs et de haute densité

- Quel type de four est utilisé pour la calcination et la fusion ? Choisissez la bonne technologie pour votre processus

- Pourquoi un système de pompe à diffusion à vide poussé est-il essentiel pour les expériences sur les phases MAX et les bains fondus de Cu-Al ? Assurer des interactions pures