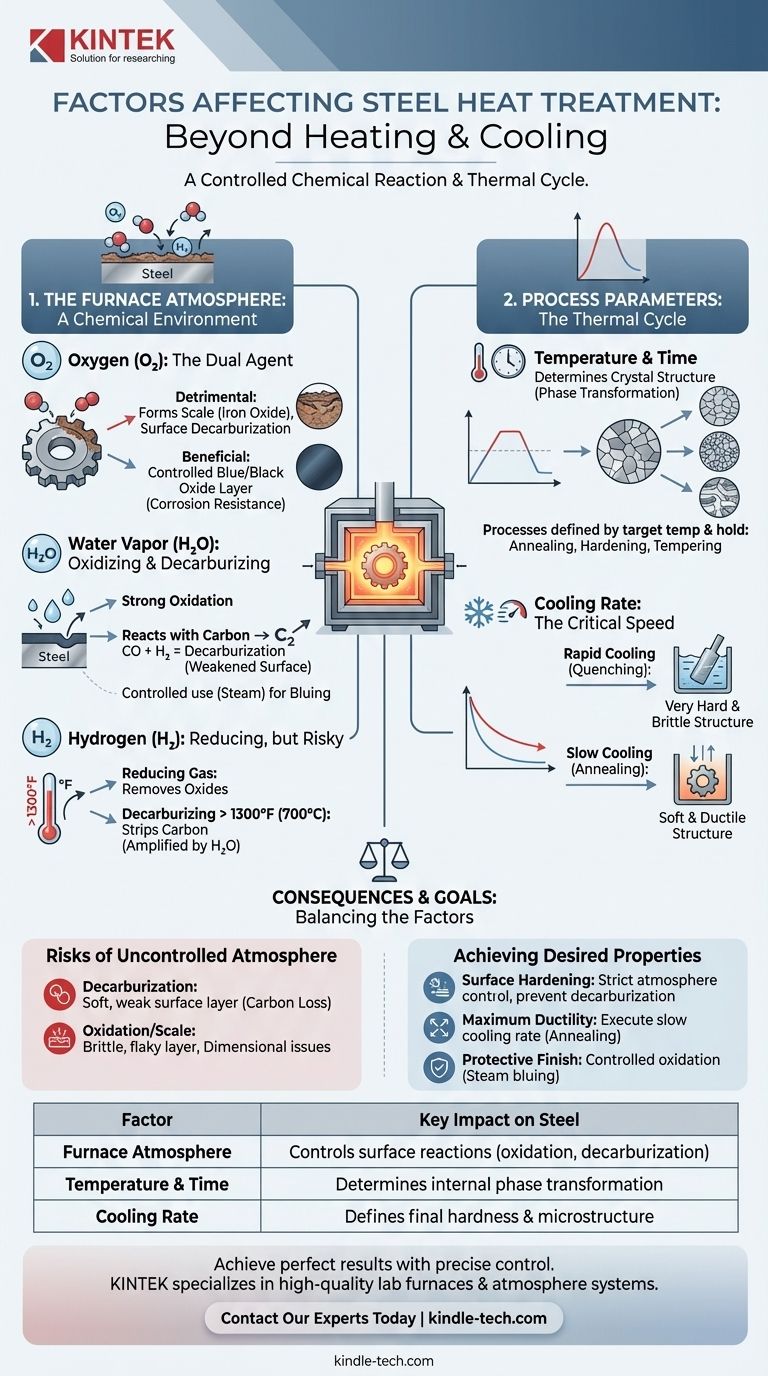

Fondamentalement, le succès de tout traitement thermique de l'acier est déterminé par deux catégories principales de facteurs : le cycle thermique spécifique (température de chauffage, temps et vitesse de refroidissement) et la composition chimique de l'atmosphère du four. L'atmosphère, composée de gaz tels que l'oxygène, l'hydrogène et la vapeur d'eau, réagit activement avec la surface de l'acier, modifiant fondamentalement ses propriétés.

Le traitement thermique n'est pas simplement un processus de chauffage et de refroidissement ; c'est une réaction chimique contrôlée. Les gaz présents dans le four sont des ingrédients actifs, pas seulement un environnement inerte, et la gestion de leurs effets est la clé pour obtenir les propriétés matérielles souhaitées tout en prévenant les défauts.

Le rôle critique de l'atmosphère du four

L'environnement entourant l'acier pendant le chauffage est chimiquement réactif et a un impact direct et significatif sur le produit final. Comprendre le rôle de chaque gaz est essentiel pour le contrôle du processus.

La dualité de l'oxygène

L'oxygène est un gaz très réactif qui peut être à la fois bénéfique et nuisible. Son effet principal est de réagir avec le fer dans l'acier pour produire de l'oxyde de fer, communément appelé calamine.

Cette formation de calamine peut être indésirable, modifiant les dimensions de la pièce et la finition de surface. De plus, l'oxygène peut provoquer une décarburation superficielle en réagissant avec le carbone de l'acier et en l'éliminant, ce qui entraîne une couche superficielle plus tendre.

Cependant, dans certains processus, l'oxygène est utilisé intentionnellement. Une oxydation superficielle contrôlée, souvent obtenue avec de la vapeur, peut créer une couche d'oxyde bleue ou noire protectrice et esthétique qui améliore la résistance à la corrosion.

L'impact de la vapeur d'eau

La vapeur d'eau (H₂O) est un puissant agent oxydant aux températures de traitement thermique. Elle oxyde facilement le fer à la surface de l'acier.

De manière cruciale, elle réagit également avec le carbone dans l'acier, formant du monoxyde de carbone (CO) et de l'hydrogène (H₂). Cette réaction est une cause importante de décarburation, qui affaiblit la surface.

Comme pour l'oxygène, cet effet peut être exploité. La vapeur est souvent utilisée comme agent de bleuissement, créant intentionnellement une fine couche d'oxyde contrôlée sur des composants tels que les laminations de moteurs.

Effets réducteurs et décarburants de l'hydrogène

L'hydrogène est principalement un gaz réducteur, ce qui signifie qu'il réagit avec les oxydes et les élimine. Par exemple, il peut réduire l'oxyde de fer en fer.

Cependant, à des températures supérieures à environ 1300°F (700°C), l'hydrogène a un fort effet décarburant sur l'acier, arrachant le carbone de la surface. Cet effet est amplifié par la présence de vapeur d'eau. En dessous de cette température, son potentiel décarburant est négligeable.

Comprendre les compromis et les risques inhérents

Le contrôle de l'atmosphère du four est un exercice d'équilibre. Un échec dans la gestion de ces réactions chimiques entraîne des défauts matériels courants et coûteux.

Le risque omniprésent de décarburation

La décarburation est la perte de teneur en carbone de la surface de l'acier. Cela crée une couche extérieure molle et faible sur un composant qui était destiné à être dur.

Ceci est un mode de défaillance majeur, car la résistance à l'usure et la résistance à la fatigue du composant dépendent d'une surface dure et riche en carbone. Elle est principalement causée par des réactions avec l'oxygène, la vapeur d'eau et l'hydrogène à haute température.

Le problème de l'oxydation et de la calamine

La calamine (oxyde de fer) est le sous-produit le plus visible d'une atmosphère non contrôlée. Cette couche cassante et feuilletée peut gêner les étapes de fabrication ultérieures telles que l'usinage ou le revêtement.

Une mise à l'échelle excessive peut également entraîner une perte de matière, faisant que la pièce finale soit hors tolérance dimensionnelle. Prévenir la formation de calamine indésirable nécessite de minimiser la présence de gaz oxydants comme l'oxygène et la vapeur d'eau.

Paramètres de processus : Température, Temps et Refroidissement

Au-delà de l'atmosphère, les paramètres physiques du cycle de traitement thermique sont les facteurs les plus fondamentaux de tous.

Température et temps à température

La température à laquelle l'acier est chauffé détermine sa structure cristalline (phase). Le maintien de l'acier à cette température pendant une durée spécifique permet à cette transformation de se produire dans tout le matériau.

Différents processus, tels que le recuit (adoucissement), la trempe et le revenu (réduction de la fragilité), sont tous définis par des températures cibles et des temps de maintien uniques.

Le rôle déterminant de la vitesse de refroidissement

La vitesse à laquelle l'acier est refroidi à partir de sa température de traitement est sans doute le facteur le plus critique pour déterminer sa dureté et sa microstructure finales.

La trempe, ou refroidissement rapide dans un milieu comme l'eau ou l'huile, emprisonne l'acier dans une structure très dure et fragile. En revanche, un refroidissement lent, comme on le voit dans le recuit, permet à la structure de se transformer en une forme douce et ductile.

Faire le bon choix pour votre objectif

Votre objectif spécifique dicte les facteurs que vous devez prioriser et contrôler le plus soigneusement.

- Si votre objectif principal est le durcissement superficiel : Vous devez contrôler strictement l'atmosphère du four pour prévenir la décarburation et, dans les processus comme la cémentation, utiliser activement l'atmosphère pour ajouter du carbone à la surface.

- Si votre objectif principal est d'obtenir une ductilité maximale (adoucissement) : Votre attention doit se porter sur l'exécution de la vitesse de refroidissement lent correcte à partir de la température de recuit.

- Si votre objectif principal est de créer une finition superficielle protectrice : Vous devez introduire intentionnellement un agent oxydant comme la vapeur à une température précise pour développer une couche d'oxyde contrôlée.

Maîtriser le traitement thermique, c'est maîtriser la manipulation contrôlée de la chimie et de la structure de l'acier par l'énergie thermique et les réactions atmosphériques.

Tableau récapitulatif :

| Facteur | Impact clé sur l'acier |

|---|---|

| Atmosphère du four | Contrôle les réactions de surface (oxydation, décarburation) |

| Température et temps | Détermine la transformation de phase interne de l'acier |

| Vitesse de refroidissement | Définit la dureté finale et la microstructure (ex : trempe vs recuit) |

Obtenez des résultats de traitement thermique parfaits à chaque fois. Le bon équipement de laboratoire est essentiel pour un contrôle précis de l'atmosphère du four et des cycles thermiques. KINTEK est spécialisé dans les fours de laboratoire de haute qualité, les systèmes de contrôle d'atmosphère et les consommables conçus pour répondre aux besoins exigeants des laboratoires de métallurgie et d'essais de matériaux.

Contactez nos experts dès aujourd'hui via notre formulaire de contact pour discuter de la manière dont nos solutions peuvent vous aider à prévenir la décarburation, à contrôler la formation de calamine et à obtenir systématiquement les propriétés matérielles souhaitées.

Guide Visuel

Produits associés

- Four à atmosphère contrôlée 1200℃ Four à atmosphère inerte d'azote

- Four tubulaire de traitement thermique rapide (RTP) de laboratoire

- Four à moufle de laboratoire à moufle à levage par le bas

- Four de traitement thermique et de frittage sous vide de tungstène à 2200 ℃

- Four à moufle haute température pour déliantage et pré-frittage en laboratoire

Les gens demandent aussi

- Qu'est-ce qui fournit une atmosphère inerte ? Atteignez la sécurité et la pureté avec l'azote, l'argon ou le CO2

- Pourquoi l'azote est-il utilisé dans les fours de recuit ? Pour prévenir l'oxydation et la décarburation afin d'obtenir une qualité de métal supérieure

- Qu'est-ce qu'une atmosphère inerte ? Un guide pour prévenir l'oxydation et assurer la sécurité

- Le gaz azote peut-il être chauffé ? Exploitez la chaleur inerte pour la précision et la sécurité

- Comment créer une atmosphère inerte ? Maîtrisez les procédés sûrs et purs grâce à l'inertage