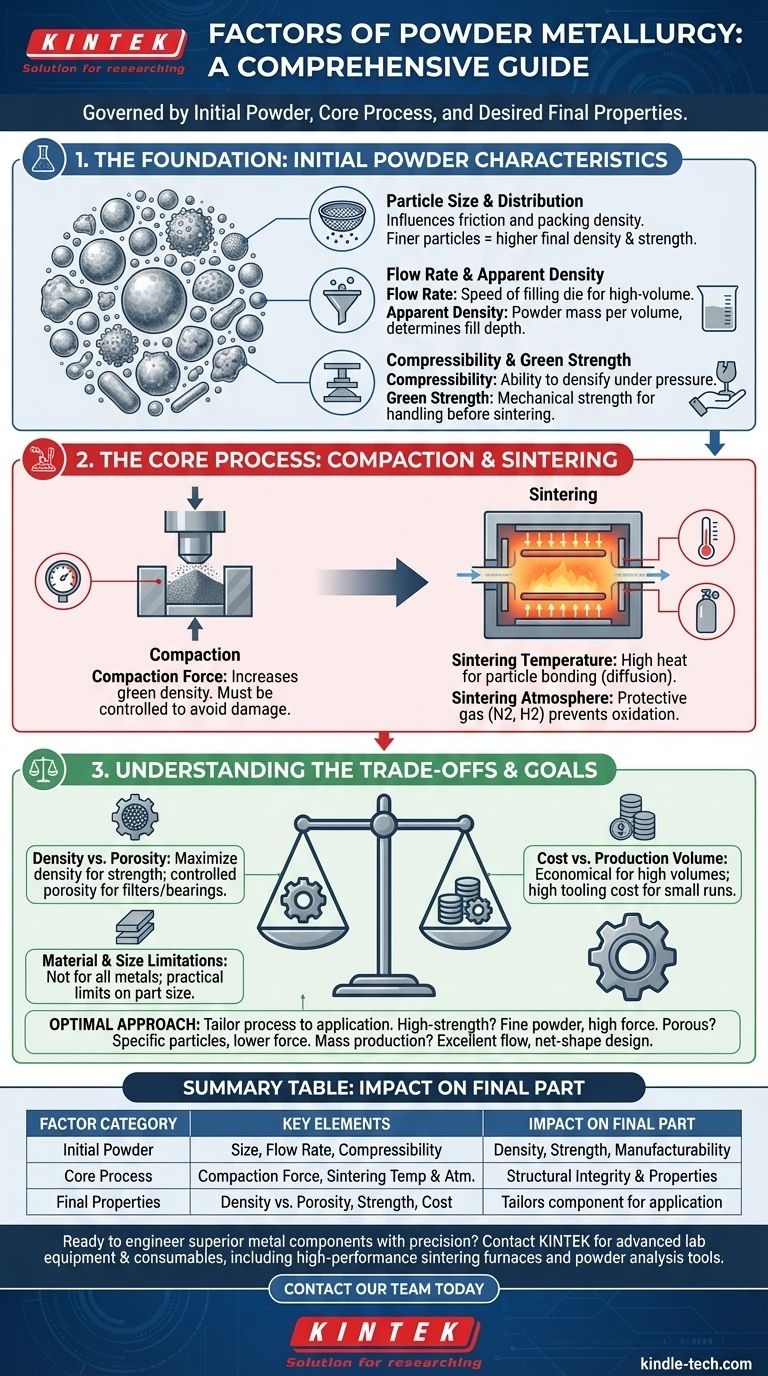

Essentiellement, la métallurgie des poudres est régie par trois catégories principales de facteurs : les caractéristiques de la poudre métallique initiale, les paramètres du processus de fabrication principal et les propriétés souhaitées du produit final. Le succès de toute application de métallurgie des poudres repose sur le contrôle précis et l'interaction de ces éléments, depuis le débit de la poudre brute jusqu'à la température et l'atmosphère à l'intérieur du four de frittage.

Le point essentiel à retenir est que la métallurgie des poudres n'est pas une technique unique, mais un système. Les propriétés du composant final sont directement déterminées par la qualité de la poudre de départ et le contrôle précis des processus de compactage et de frittage. Maîtriser cette relation est la clé pour libérer son potentiel.

La Fondation : Caractéristiques de la Poudre Initiale

L'ensemble du processus de métallurgie des poudres (MP) commence par la poudre elle-même. Les propriétés physiques et chimiques de ces particules sont les éléments fondamentaux qui dictent la manière dont le matériau se comportera pendant la fabrication et ses performances ultimes.

Taille et Distribution des Particules

La taille et la forme des particules métalliques individuelles sont primordiales. Elles influencent directement le frottement entre les particules, ce qui affecte la densité à laquelle la poudre peut être compactée.

Des particules plus fines conduisent généralement à une densité finale et une résistance accrues, tandis qu'une distribution spécifique est souvent conçue pour obtenir un compactage optimal.

Taux de Coulée et Densité Apparente

Le taux de coulée (ou fluidité) mesure la rapidité avec laquelle une poudre peut remplir une cavité de matrice. Un écoulement constant et rapide est essentiel pour une production automatisée à grand volume afin de garantir l'uniformité de chaque pièce.

La densité apparente est la masse de la poudre par unité de volume à l'état meuble. Ce facteur aide à déterminer la « profondeur de remplissage » nécessaire dans la matrice pour atteindre la densité compactée cible.

Compressibilité et Résistance à Vert

La compressibilité est la capacité de la poudre à être densifiée sous pression. Une poudre très compressible permet de créer une pièce dense avec des forces de compactage plus faibles.

Après le compactage mais avant le frittage, la pièce est appelée « compact à vert ». La résistance à vert est la résistance mécanique de ce compact fragile, qui doit être suffisante pour permettre sa manipulation et son transfert vers le four de frittage sans rupture.

Le Processus Central : Compactage et Frittage

Une fois la poudre sélectionnée, elle passe aux étapes de fabrication. Le contrôle exercé lors de ces étapes transforme la poudre meuble en un composant solide et fonctionnel.

Force de Compactage

C'est la pression appliquée à la poudre dans la matrice pour former le compact à vert. Des forces de compactage plus élevées réduisent l'espace entre les particules, augmentant la densité à vert de la pièce.

La force doit être soigneusement contrôlée pour atteindre la densité souhaitée sans endommager l'outillage ni introduire de fractures de contrainte dans le compact.

Température de Frittage

Le frittage est un traitement thermique où le compact à vert est chauffé dans un four à une température inférieure au point de fusion du métal principal.

Cette température élevée fournit l'énergie nécessaire aux particules pour se lier entre elles, un processus appelé diffusion, qui confère à la pièce sa résistance et son intégrité finales. Des fours à très haute température sont souvent nécessaires pour cette étape critique.

Atmosphère de Frittage

L'atmosphère à l'intérieur du four de frittage est un facteur de processus crucial. Elle doit être soigneusement contrôlée pour éviter l'oxydation des particules métalliques à haute température.

Des gaz protecteurs ou réactifs, tels que des mélanges d'azote ou d'hydrogène, sont utilisés pour éliminer les contaminants et faciliter la liaison entre les particules, en particulier pour les matériaux tels que les composants magnétiques.

Comprendre les Compromis

La métallurgie des poudres est une technologie puissante, mais son application implique de mettre en balance des facteurs concurrents. Comprendre ces compromis est essentiel pour la conception et la production réussies de pièces.

Densité contre Porosité

Le compromis le plus fondamental en MP est entre la densité et la porosité. Pour les pièces structurelles à haute résistance, l'objectif est de maximiser la densité et d'éliminer les pores.

Cependant, pour d'autres applications, une porosité contrôlée est le résultat souhaité. Les produits tels que les paliers poreux imprégnés d'huile et les filtres métalliques frittés sont spécifiquement conçus pour avoir un réseau de vides interconnectés.

Coût contre Volume de Production

La métallurgie des poudres excelle dans la production de pièces complexes de forme nette en grand volume avec un minimum de gaspillage de matériaux. Cela la rend extrêmement rentable pour la production de masse.

Le coût initial de l'outillage (matrices et poinçons) peut cependant être important. Cela rend la MP moins économique pour les très petites séries de production ou les prototypes uniques.

Limites de Matériaux et de Taille

Bien que polyvalente, la MP ne convient pas à tous les matériaux. Certains métaux présentant une faible compressibilité ou une réactivité élevée peuvent être difficiles à traiter.

De plus, il existe des limites pratiques à la taille des pièces. Il est difficile de produire des composants extrêmement grands ou lourds en raison des forces de compactage et des tailles de four immenses requises.

Faire le Bon Choix pour Votre Objectif

L'approche optimale de la métallurgie des poudres dépend entièrement de l'application prévue du composant final.

- Si votre objectif principal est des pièces structurelles à haute résistance : Privilégiez les poudres fines et hautement compressibles et utilisez des forces de compactage élevées avec un cycle de frittage contrôlé avec précision pour maximiser la densité finale.

- Si votre objectif principal est de créer des composants poreux (tels que des filtres ou des paliers) : Sélectionnez soigneusement la taille et la forme des particules et utilisez des forces de compactage plus faibles pour obtenir un niveau de porosité spécifique et contrôlé.

- Si votre objectif principal est la production de masse rentable de formes complexes : Optimisez pour des poudres avec d'excellents taux de coulée pour permettre une fabrication à grande vitesse et concevez des pièces qui tirent pleinement parti des capacités de forme nette de la MP.

En comprenant et en contrôlant ces facteurs clés, vous pouvez concevoir des matériaux et des composants aux propriétés uniques adaptés à presque toutes les applications.

Tableau Récapitulatif :

| Catégorie de Facteur | Éléments Clés | Impact sur la Pièce Finale |

|---|---|---|

| Poudre Initiale | Taille des Particules, Taux de Coulée, Compressibilité | Détermine la densité, la résistance et la fabricabilité |

| Processus Principal | Force de Compactage, Température et Atmosphère de Frittage | Définit l'intégrité structurelle et les propriétés finales |

| Propriétés Finales | Densité contre Porosité, Résistance, Coût | Adapte le composant à son application spécifique |

Prêt à concevoir des composants métalliques supérieurs avec précision ?

Les facteurs de la métallurgie des poudres sont complexes, mais les maîtriser est la clé pour créer des pièces rentables et haute performance. Chez KINTEK, nous nous spécialisons dans la fourniture d'équipements de laboratoire et de consommables avancés — y compris des fours de frittage haute performance et des outils d'analyse des poudres — dont votre laboratoire a besoin pour contrôler chaque variable et obtenir des résultats exceptionnels.

Laissez notre expertise soutenir votre innovation. Contactez notre équipe dès aujourd'hui pour discuter de votre application spécifique et découvrir les bonnes solutions pour vos défis en métallurgie des poudres.

Guide Visuel

Produits associés

- Petit four de frittage de fil de tungstène sous vide et de traitement thermique

- Four à presse à chaud sous vide pour stratification et chauffage

- Broyer horizontal simple de laboratoire

- Meuleuse à billes planétaire horizontale de laboratoire

- Four de Frittage de Porcelaine Dentaire sous Vide

Les gens demandent aussi

- Comment la chaleur est-elle transférée différemment pour chaque type ? Comprendre la conduction, la convection et le rayonnement

- Quel est l'objectif de l'étape de recuit ? Atteindre la stabilité dans l'amplification de l'ADN et les propriétés des matériaux

- Quelle est l'histoire du frittage flash (Spark Plasma Sintering) ? Des origines des années 1930 à la technologie FAST moderne

- Quels sont les 3 avantages d'un four électrique ? Coût inférieur, fonctionnement plus sûr et disponibilité universelle

- Quels sont les différents types de pyrolyse des déchets en énergie ? Un guide pour la production de biochar, de bio-huile et de syngaz

- Quelles sont les moyens de prévenir les blessures lors de la manipulation de substances et d'objets chauds ? Un cadre proactif pour la sécurité thermique

- Quel traitement thermique donne la dureté la plus élevée ? Trempe pour former de la martensite pour une dureté maximale

- Pourquoi utiliser un séchage contrôlé pour le CaO dopé au Zr ? Préserver la porosité et prévenir l'agglomération