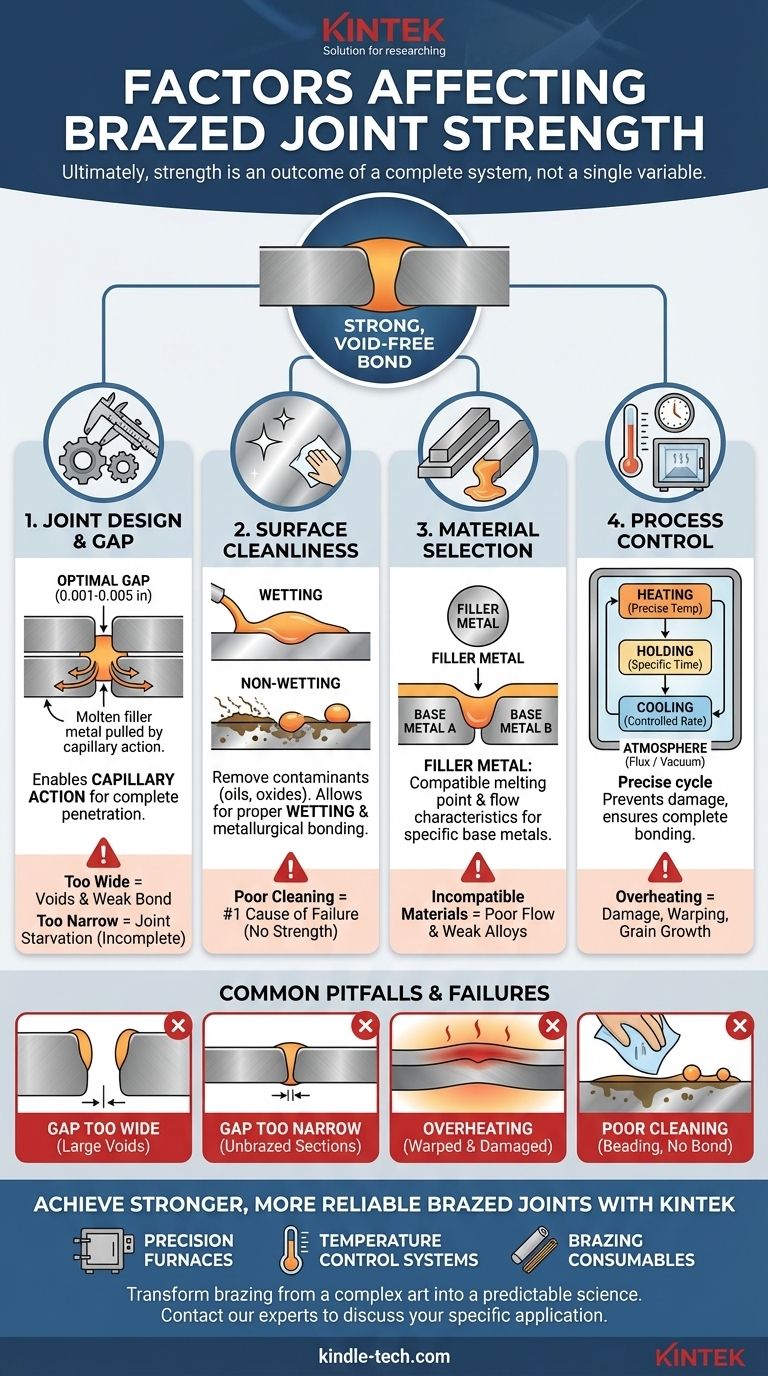

En fin de compte, la résistance d'un joint brasé est déterminée par quatre facteurs principaux : la conception du joint lui-même (en particulier l'interstice), la propreté des surfaces, la sélection du métal d'apport correct et le contrôle précis du processus de chauffage et de refroidissement. Lorsque ces éléments sont gérés correctement, le joint résultant n'est pas le point faible ; il est plus résistant que les métaux de base assemblés.

Le principe fondamental du brasage est que la résistance ne provient pas d'une seule variable. C'est le résultat d'un système complet où la conception du joint permet l'action capillaire, les surfaces propres permettent une liaison métallurgique, et un processus contrôlé exécute la liaison sans endommager les composants.

La Fondation : Conception et Préparation du Joint

Un brasage réussi commence bien avant le chauffage des pièces. La conception mécanique et la préparation du joint sont les facteurs les plus critiques influençant la résistance finale.

Le Rôle Critique de l'Interstice du Joint

L'espace entre les deux surfaces à assembler est appelé l'interstice du joint. Cet interstice n'est pas arbitraire ; il est conçu pour être extrêmement précis.

Sa fonction principale est de permettre à l'action capillaire d'aspirer complètement le métal d'apport fondu dans le joint.

Un interstice optimal, généralement entre 0,001 et 0,005 pouce (0,025 à 0,127 mm), garantit que le métal d'apport remplit toute l'interface, créant une liaison solide et sans vide.

Pourquoi la Propreté est Non Négociable

Les surfaces du joint doivent être impeccablement propres. Tout contaminant, tel que les huiles de traitement, la graisse ou même les oxydes de surface, empêchera un brasage réussi.

Ces contaminants inhibent le mouillage, qui est la capacité du métal d'apport fondu à s'étaler en douceur et uniformément sur les surfaces du métal de base.

Un mauvais mouillage entraîne une liaison faible, incomplète, voire aucune liaison. Un nettoyage approprié implique souvent un dégraissage suivi d'un processus pour éliminer la couche d'oxyde spécifique du métal de base.

Sélection des Bons Matériaux

Les matériaux choisis – à la fois les métaux de base et le métal d'apport – doivent être compatibles et sélectionnés en fonction des exigences spécifiques de l'application.

Caractéristiques du Métal d'Apport

Le métal d'apport doit avoir une température de fusion inférieure à celle des métaux de base à assembler. Cela garantit que les pièces elles-mêmes ne fondent pas pendant le processus.

Il est crucial que le métal d'apport soit formulé pour mouiller et s'écouler sur les métaux de base spécifiques que vous utilisez. Différents métaux de base (comme l'acier, le cuivre ou l'aluminium) nécessitent différents alliages de métal d'apport.

Compatibilité des Métaux de Base

Les métaux de base eux-mêmes influencent le processus. Par exemple, l'aluminium développe une couche d'oxyde réfractaire tenace qui doit être retirée ou déplacée par un flux pour que le brasage réussisse.

La résistance et les propriétés thermiques des métaux de base dictent également la température maximale et les vitesses de chauffage qui peuvent être utilisées sans causer de dommages ou de distorsion.

Maîtriser le Processus de Brasage

Le processus de brasage lui-même est un cycle thermique soigneusement contrôlé. Des écarts de temps, de température ou d'atmosphère peuvent compromettre le joint.

Contrôle Précis de la Température

L'assemblage doit être chauffé uniformément à la température de brasage correcte, qui est dictée par le métal d'apport.

Si la température est trop basse, le métal d'apport ne fondra pas et ne s'écoulera pas. Si elle est trop élevée, elle peut endommager les métaux de base ou provoquer la décomposition du métal d'apport.

L'Importance du Temps et du Refroidissement

Les pièces doivent être maintenues à la température de brasage pendant un temps de maintien spécifique pour permettre au métal d'apport de s'écouler dans tout le joint et de former une liaison métallurgique.

La vitesse de refroidissement est également critique. Un refroidissement trop rapide peut introduire des contraintes internes et fissurer le joint, tandis qu'un refroidissement trop lent peut entraîner des changements métallurgiques indésirables.

Le Rôle de l'Atmosphère (Flux ou Vide)

Pendant le chauffage, les métaux réagissent rapidement avec l'oxygène pour former des oxydes qui empêchent le mouillage. Cela doit être évité.

Une méthode consiste à utiliser un flux, un composé chimique qui protège le joint de l'air et dissout les oxydes. L'autre consiste à effectuer le brasage dans un four sous vide, qui élimine complètement l'oxygène de l'environnement.

Comprendre les Compromis et les Points de Défaillance

Réaliser un brasage parfait nécessite d'éviter les pièges courants liés aux principes fondamentaux.

Lorsque l'Interstice du Joint est Trop Large

Si l'interstice est trop grand, l'action capillaire sera faible ou inexistante. Le métal d'apport ne parviendra pas à remplir complètement le joint, ce qui entraînera de grands vides et une liaison considérablement plus faible qui ne dépend que de la faible résistance intrinsèque de l'alliage d'apport.

Lorsque l'Interstice du Joint est Trop Étroit

Si l'interstice est trop serré, le métal d'apport ne peut pas du tout s'écouler dans le joint. Cette "privation de joint" entraîne une liaison incomplète et peu fiable avec de grandes sections non brasées.

Le Danger de la Surchauffe

Dépasser la température recommandée peut déformer les pièces, affaiblir les métaux de base par croissance des grains, ou même les faire fondre. Cela cause des dommages irréversibles à l'ensemble de l'assemblage, pas seulement au joint.

La Conséquence d'un Mauvais Nettoyage

C'est la cause la plus fréquente de défaillance du brasage. Si la surface n'est pas propre, le métal d'apport perlera comme de l'eau sur une voiture cirée au lieu de s'étaler. Cela crée un joint qui peut sembler complet mais n'a presque aucune résistance mécanique.

Faire le Bon Choix pour Votre Objectif

Pour réussir un joint brasé, vous devez considérer le processus de manière holistique, où la conception, la préparation et le contrôle du processus sont également importants.

- Si votre objectif principal est la fiabilité et la répétabilité du processus : Votre priorité doit être des protocoles de nettoyage rigoureux et documentés et un contrôle précis du cycle temps-température.

- Si votre objectif principal est de maximiser la résistance mécanique : Concentrez-vous sur l'ingénierie de la conception correcte du joint, en particulier un interstice de joint optimal et constant.

- Si vous dépannez des défaillances de brasage : Commencez toujours votre enquête en examinant le joint pour des preuves de mauvais nettoyage (non-mouillage) et en mesurant l'interstice du joint des composants défaillants.

La maîtrise de ces facteurs interconnectés est ce qui transforme le brasage d'un art complexe en une science d'ingénierie fiable et prévisible.

Tableau Récapitulatif :

| Facteur | Considération Clé | Impact sur la Résistance |

|---|---|---|

| Conception et Interstice du Joint | Interstice optimal (0,001-0,005 po) pour l'action capillaire | Permet une pénétration complète du métal d'apport et une liaison sans vide |

| Propreté de la Surface | Élimination des huiles, graisses et oxydes | Permet un mouillage correct et une liaison métallurgique |

| Sélection du Métal d'Apport | Compatibilité avec les métaux de base et point de fusion correct | Assure l'écoulement et la formation d'une liaison métallurgique solide |

| Contrôle du Processus | Température, temps et atmosphère précis (flux/vide) | Prévient les dommages aux métaux de base et assure une liaison complète |

Obtenez des joints brasés plus solides et plus fiables avec KINTEK.

Que vous développiez de nouveaux produits ou que vous dépanniez des processus existants, l'équipement et les consommables appropriés sont essentiels pour contrôler les quatre facteurs clés de la résistance au brasage. KINTEK est spécialisé dans les fours de laboratoire de précision, les systèmes de contrôle de la température et les consommables de brasage qui offrent la répétabilité et les performances dont votre laboratoire a besoin.

Laissez-nous vous aider à transformer le brasage d'un art complexe en une science prévisible. Contactez nos experts dès aujourd'hui pour discuter de votre application spécifique et de la manière dont nous pouvons soutenir votre succès.

Guide Visuel

Produits associés

- Four de frittage et de brasage sous vide pour traitement thermique

- Four de traitement thermique sous vide au molybdène

- Four de traitement thermique et de frittage sous vide de tungstène à 2200 ℃

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Four de traitement thermique sous vide et four de fusion par induction à lévitation

Les gens demandent aussi

- Le brasage nécessite-t-il de la chaleur ? Oui, c'est le catalyseur pour créer des liaisons solides et permanentes.

- Quel est l'avantage majeur du brasage par rapport au soudage ? Joindre facilement des métaux dissemblables

- Pouvez-vous braser deux métaux différents ? Oui, et voici comment y parvenir avec succès.

- Quels sont les avantages du brasage par rapport au soudage ? Obtenir un assemblage métallique propre et à faible déformation

- Quelles sont les applications du brasage ? Assembler des métaux dissemblables avec des liaisons solides et étanches