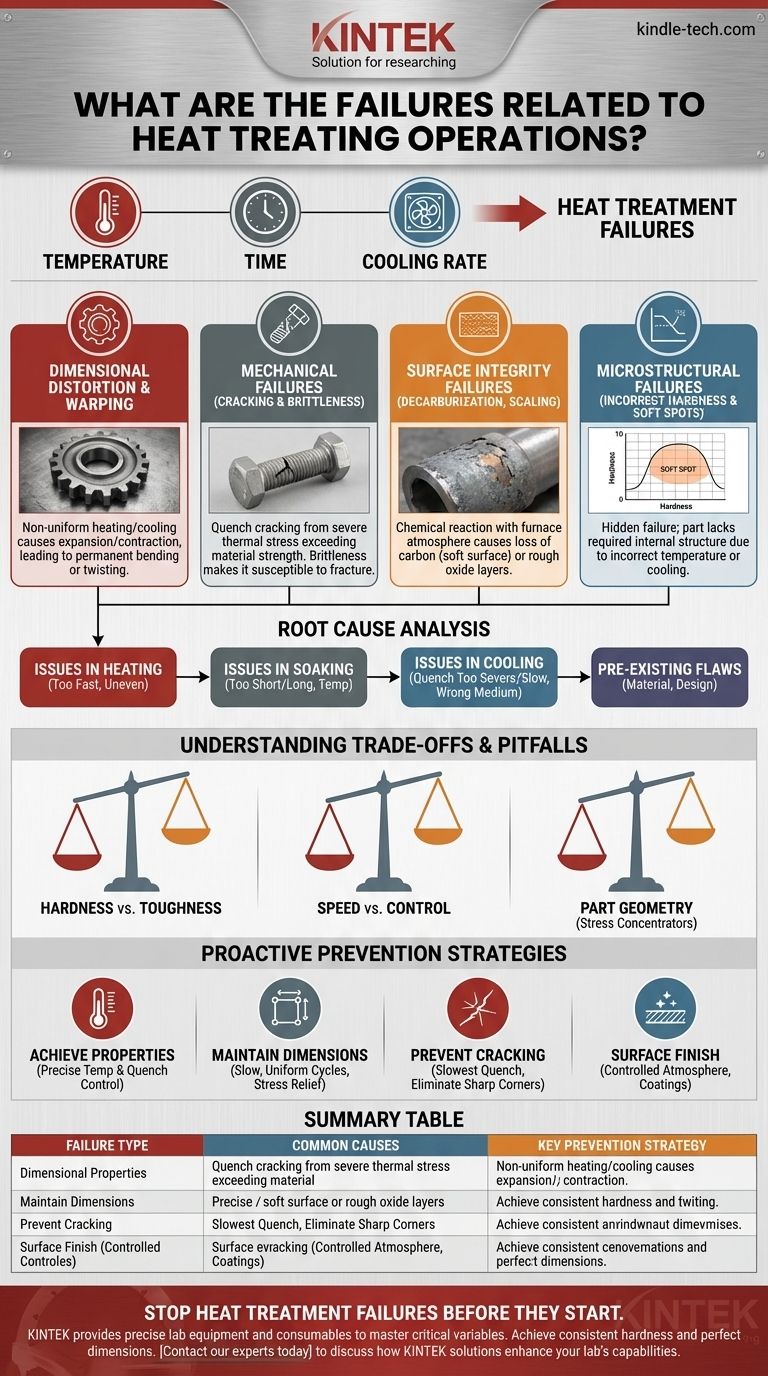

Les défaillances les plus courantes dans le traitement thermique sont la distorsion dimensionnelle, la fissuration de surface, la dureté incorrecte et la dégradation de surface. Ces problèmes découlent presque toujours d'une perte de contrôle sur trois variables critiques : la température, le temps et la vitesse de refroidissement.

Les défaillances du traitement thermique ne sont pas des événements aléatoires. Ce sont des résultats prévisibles découlant d'une inadéquation entre les paramètres de processus choisis, les propriétés du matériau et la conception physique de la pièce. Comprendre la cause profonde est la clé de la prévention.

L'anatomie des défaillances du traitement thermique

Les défaillances peuvent être largement classées en quatre types principaux. Chacun pointe vers un problème différent dans le processus, le matériau ou la conception.

Défaillances dimensionnelles et de forme (Distorsion et déformation)

La distorsion est un changement de la taille ou de la forme d'une pièce par rapport à ses dimensions d'origine. Cela se produit en raison d'un chauffage ou d'un refroidissement non uniforme.

Lorsque l'acier est chauffé et refroidi, il se dilate et se contracte. Si une partie d'un composant chauffe ou refroidit plus rapidement qu'une autre, ces changements de volume créent des contraintes internes qui peuvent plier, tordre ou déformer la pièce de manière permanente.

Défaillances mécaniques (Fissuration et fragilité)

La fissuration est la défaillance la plus catastrophique. La fissuration de trempe est la forme la plus courante, se produisant lorsque la contrainte thermique due au refroidissement rapide dépasse la résistance du matériau.

Ceci est particulièrement courant dans les aciers à haute trempabilité ou les pièces aux géométries complexes. La fragilité, bien que moins visible, est tout aussi dangereuse et se produit lorsqu'une pièce atteint une dureté élevée mais n'a aucune ténacité, ce qui la rend susceptible de se fracturer sous l'impact.

Défaillances de l'intégrité de surface (Décarburation, calamine et piqûres)

Ces défaillances sont liées à la réaction chimique entre la pièce chaude et l'atmosphère du four.

La décarburation est la perte de carbone de la surface, entraînant une couche externe molle qui a une faible résistance à l'usure et une faible résistance à la fatigue. La calamine, ou oxydation, crée une couche rugueuse et feuilletée sur la surface qui peut interférer avec les dimensions finales et les performances.

Défaillances microstructurales et de propriétés (Dureté incorrecte et points mous)

C'est une défaillance cachée mais critique. La pièce peut sembler parfaite, mais elle manque de la structure interne et des propriétés mécaniques requises.

Cela peut se manifester par des points mous (zones qui n'ont pas durci), ou la pièce entière peut être trop molle ou trop dure. C'est le résultat direct d'un échec à atteindre la bonne température ou d'un refroidissement trop lent de la pièce pour former la microstructure souhaitée, comme la martensite.

Analyse des causes profondes : Retracer la source de la défaillance

Identifier la cause nécessite d'examiner l'ensemble du processus, et pas seulement l'étape finale de trempe.

Problèmes de chauffage

Chauffer une pièce trop rapidement est une cause principale de distorsion. La surface chauffe et se dilate beaucoup plus vite que le cœur, accumulant des contraintes internes avant même que la pièce n'atteigne sa température cible.

Problèmes de maintien (Soaking)

La phase de "maintien", où la pièce est maintenue à température, est essentielle pour la transformation métallurgique. Si le temps est trop court, la transformation est incomplète, entraînant des points mous. S'il est trop long, les grains peuvent devenir trop gros, réduisant la ténacité.

Problèmes de refroidissement (Trempe)

L'étape de refroidissement est celle où la plupart des défaillances de fissuration se produisent. Une trempe trop sévère (trop rapide) pour le matériau ou la géométrie provoquera un stress thermique massif. Inversement, une trempe trop lente ne permettra pas d'atteindre la dureté nécessaire.

Le choix du milieu de trempe—eau, huile, polymère ou air—est l'une des décisions les plus importantes de tout le processus.

Défauts préexistants du matériau et de la conception

Souvent, le processus de traitement thermique est blâmé pour des défaillances qui ont été initiées bien plus tôt. Un acier de mauvaise qualité avec des inclusions, des contraintes résiduelles dues à un usinage intensif ou une mauvaise conception de la pièce peuvent tous entraîner une défaillance.

Comprendre les compromis et les pièges courants

Obtenir des résultats parfaits implique d'équilibrer des facteurs concurrents. Comprendre ces compromis est essentiel pour réussir.

Dureté vs Ténacité

Le compromis fondamental dans le traitement thermique est que, à mesure que la dureté augmente, la ténacité (et la ductilité) diminue généralement. Pousser pour une dureté maximale augmente souvent le risque de fragilité et de fissuration. L'objectif est toujours de trouver l'équilibre optimal pour l'application.

Vitesse vs Contrôle

Tenter d'accélérer un cycle de traitement thermique en chauffant ou en refroidissant trop rapidement est une fausse économie. C'est l'une des principales causes de distorsion et de fissuration de trempe. Un processus réussi privilégie l'uniformité et le contrôle plutôt que la vitesse brute.

Ignorer la géométrie de la pièce

La conception est un facteur critique, et souvent négligé. Les coins internes vifs, les trous percés près des bords et les changements brusques de sections épaisses à minces sont des concentrateurs de contraintes. Ces zones refroidissent à des vitesses différentes et deviennent des emplacements privilégiés pour la formation de fissures pendant la trempe.

Une approche proactive pour prévenir les défaillances

En comprenant les principes derrière les défaillances, vous pouvez concevoir un processus de traitement thermique robuste et reproductible.

- Si votre objectif principal est d'atteindre des propriétés mécaniques spécifiques (par exemple, la dureté) : Votre contrôle de la température de maintien et de la vitesse de trempe doit être absolument précis.

- Si votre objectif principal est de maintenir la précision dimensionnelle : Privilégiez un chauffage et un refroidissement lents et uniformes, et envisagez d'ajouter des étapes de relaxation des contraintes avant et après le processus principal.

- Si votre objectif principal est de prévenir la fissuration : Choisissez la trempe la plus lente possible qui permet toujours d'atteindre la dureté requise, et travaillez avec les concepteurs pour éliminer les coins internes vifs dans la pièce.

- Si votre objectif principal est l'état de surface : Vous devez utiliser une atmosphère de four contrôlée ou un revêtement protecteur pour prévenir la décarburation et l'oxydation.

Maîtriser ces variables transforme le traitement thermique d'une source de risque en un outil puissant pour créer des composants haute performance.

Tableau récapitulatif :

| Type de défaillance | Causes courantes | Stratégie de prévention clé |

|---|---|---|

| Distorsion dimensionnelle | Chauffage/refroidissement non uniforme | Privilégier des cycles de chauffage et de refroidissement lents et uniformes |

| Fissuration et fragilité | Trempe sévère, défauts du matériau | Utiliser un milieu de trempe plus lent ; éliminer les concentrateurs de contraintes dans la conception |

| Décarburation de surface | Atmosphère de four non contrôlée | Utiliser une atmosphère protectrice ou des revêtements pendant le chauffage |

| Dureté incorrecte/Points mous | Température ou temps de maintien imprécis | Assurer un contrôle précis de la température et une transformation complète |

Arrêtez les défaillances du traitement thermique avant qu'elles ne commencent

Ne laissez pas des défaillances imprévisibles comme la distorsion, la fissuration ou les points mous compromettre vos composants et impacter vos résultats. La cause profonde réside souvent dans une inadéquation entre votre processus et vos matériaux.

Chez KINTEK, nous sommes spécialisés dans la fourniture de l'équipement de laboratoire et des consommables précis dont vous avez besoin pour maîtriser les variables critiques de température, d'atmosphère et de refroidissement. Que vous ayez besoin d'un four fiable avec un contrôle précis de la température, des bons milieux de trempe ou des conseils d'experts, nous sommes votre partenaire pour développer un processus de traitement thermique robuste et reproductible.

Obtenez une dureté constante, des dimensions parfaites et une intégrité de surface supérieure. Contactez nos experts dès aujourd'hui pour discuter de la manière dont les solutions KINTEK peuvent améliorer les capacités de votre laboratoire et assurer le succès de votre traitement thermique.

Guide Visuel

Produits associés

- Four de traitement thermique sous vide et four de fusion par induction à lévitation

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Four de traitement thermique sous vide au molybdène

- Four de traitement thermique et de frittage sous vide de tungstène à 2200 ℃

- Four de frittage de fil de molybdène sous vide pour le frittage sous vide

Les gens demandent aussi

- Quels sont les trois types de revenu ? Choisissez le bon processus pour l'équilibre entre dureté et ténacité

- Quels sont les 3 avantages de l'énergie biomasse ? Transformer les déchets en énergie renouvelable

- Qu'est-ce que le processus de pulvérisation cathodique de films minces ? Un guide pour un dépôt PVD de haute qualité

- Comment l'équipement de trempe rapide stabilise-t-il les éléments actinides ? Maîtriser le traitement avancé des déchets nucléaires

- Est-il possible de fabriquer du carburant à partir de plastique ? Transformer les déchets en énergie précieuse

- Quelles sont les applications du verre de silice fondue ? Libérez des performances extrêmes pour les environnements exigeants

- Quelles sont les utilisations de la centrifugeuse dans la vie de tous les jours ? Des produits laitiers aux détergents, découvrez comment la séparation alimente votre monde

- Quel est le but du recuit intermédiaire pour l'acier AFA ? Éliminer les contraintes et restaurer la ductilité