À la base, un four rotatif est une machine de traitement thermique sophistiquée définie par sa coque cylindrique rotative, son contrôle précis de la température et sa conception personnalisable. Ses caractéristiques clés comprennent un placement de chauffage à 360° pour une transmission de chaleur uniforme, des mécanismes d'étanchéité avancés pour assurer un environnement hermétique, et la capacité d'adapter les modèles de chaleur et les composants au matériau spécifique traité.

Un four rotatif n'est pas seulement un four ; c'est un réacteur dynamique. Sa caractéristique déterminante est l'utilisation de la rotation et de l'inclinaison pour mélanger et déplacer continuellement les matériaux à travers un environnement thermique hautement contrôlé, ce qui le rend indispensable pour les processus nécessitant un traitement thermique uniforme à haute température.

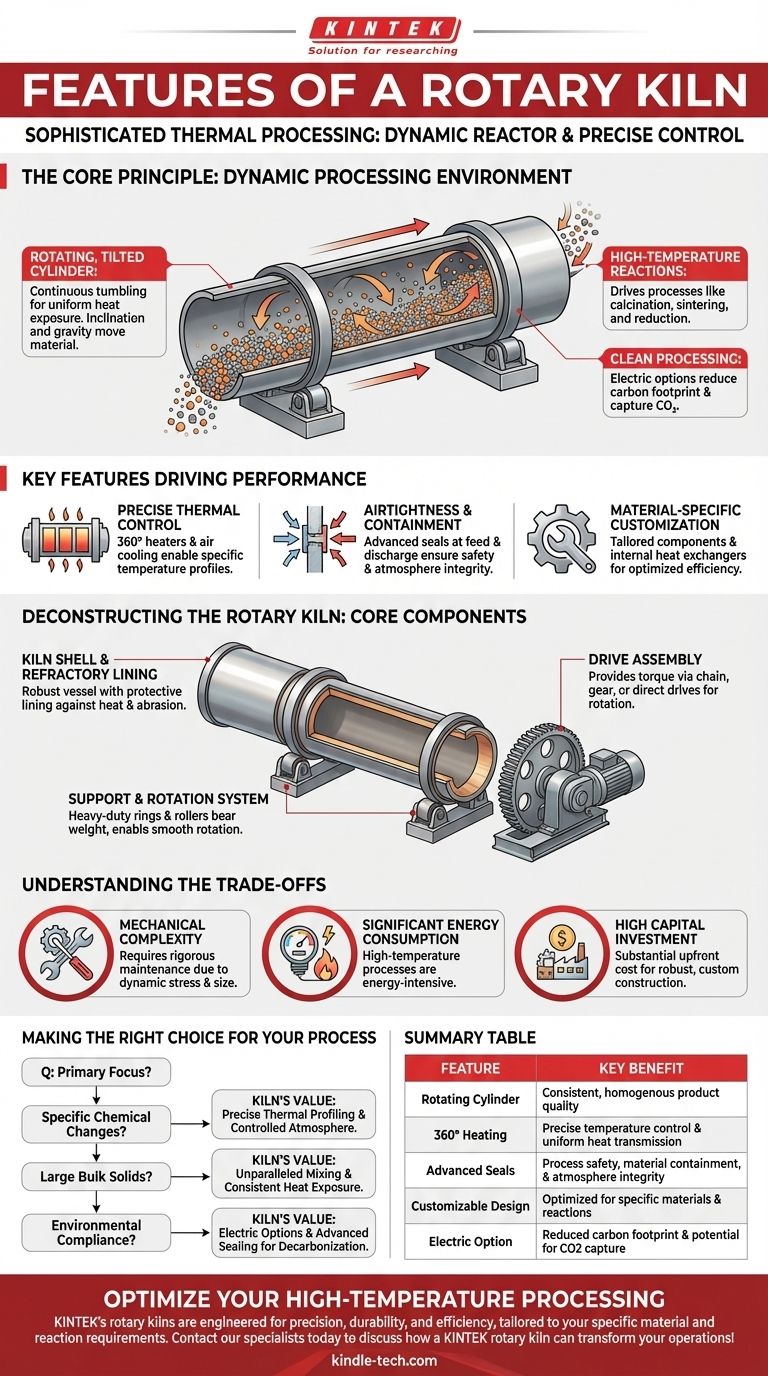

Le Principe Fondamental : Un Environnement de Traitement Dynamique

L'efficacité d'un four rotatif provient de sa conception fondamentale : une cuve cylindrique longue, légèrement inclinée et qui tourne sur son axe. Ce concept mécanique simple crée un système puissant et hautement contrôlable pour transformer les matériaux.

Le Cylindre Rotatif Incliné

La coque du four est le cœur du système. Sa rotation lente culbute continuellement le matériau à l'intérieur, assurant que chaque particule est exposée uniformément à la source de chaleur. Cette action de culbutage est essentielle pour obtenir un produit final homogène et constant.

La légère inclinaison du cylindre utilise la gravité pour déplacer le matériau de l'extrémité d'alimentation à l'extrémité de décharge à un rythme contrôlé, assurant un processus continu.

Pilotage des Réactions à Haute Température

Les fours rotatifs sont conçus pour atteindre les températures de lit élevées requises pour piloter des réactions chimiques spécifiques. Ils sont utilisés pour des processus exigeants tels que la calcination, le frittage, la réduction et la combustion organique qui sont cinétiquement ou thermodynamiquement favorisés à des chaleurs extrêmes.

Alternatives de Traitement Propres

Les fours rotatifs électriques modernes offrent une alternative propre et efficace aux unités traditionnelles alimentées par des combustibles fossiles. Cette caractéristique permet aux industries de réduire leur empreinte carbone et même de capturer le CO2 pour réutilisation ou vente, alignant les processus industriels avec les objectifs environnementaux.

Caractéristiques Clés Favorisant la Performance

Bien que le cylindre rotatif soit le concept central, plusieurs autres caractéristiques sont essentielles à la performance, à la sécurité et à l'efficacité d'un four rotatif.

Contrôle Thermique Précis

La capacité d'établir un schéma thermique spécifique le long de la longueur du four est une caractéristique principale. Ceci est souvent réalisé avec des éléments chauffants à 360° stratégiquement placés et des mécanismes de refroidissement par air intégrés, permettant aux opérateurs de créer le profil de température exact qu'un produit nécessite pour sa transformation.

Étanchéité et Confinement

Des joints efficaces sont placés aux extrémités d'alimentation et de décharge du four. Ces joints sont cruciaux pour empêcher la dispersion des matières premières, assurer la sécurité du processus et maintenir l'intégrité de l'atmosphère interne, ce qui est souvent critique pour des réactions chimiques spécifiques.

Personnalisation Spécifique au Matériau

Les fours rotatifs ne sont pas universels. Les composants clés sont personnalisés en fonction du matériau traité. Cela peut inclure des options pour supprimer la contamination métallique des surfaces internes du four ou l'ajout d'échangeurs de chaleur internes pour améliorer l'efficacité thermique.

Démontage du Four Rotatif : Composants de Base

Un four rotatif est un système de composants robustes fonctionnant de concert pour supporter et faire fonctionner la cuve principale.

La Coque du Four et le Revêtement Réfractaire

La coque est le corps cylindrique principal, souvent effilé coniquement aux extrémités, qui doit résister à une torsion et à une contrainte de flexion importantes. À l'intérieur, un revêtement réfractaire protège la coque en acier des températures extrêmes et de l'abrasion.

Le Système de Support et de Rotation

Des pneus de support robustes, également appelés anneaux de roulement, sont fixés à la coque. Ces anneaux reposent sur des roues de tourillon (rouleaux), qui supportent l'intégralité du poids du four et lui permettent de tourner en douceur. Des rouleaux de poussée empêchent le four de glisser vers le bas en raison de son inclinaison.

L'Ensemble d'Entraînement

Cet ensemble fournit le couple nécessaire pour faire tourner l'énorme coque du four. Les types courants comprennent les entraînements par chaîne et pignon, les entraînements à engrenages et les systèmes à entraînement direct, chacun étant sélectionné en fonction de l'échelle et des exigences de l'opération.

Comprendre les Compromis

Bien que puissants, les fours rotatifs présentent des complexités inhérentes qui nécessitent une considération attentive.

Complexité Mécanique et Maintenance

Un four rotatif est un équipement volumineux, lourd et dynamique. La rotation constante et la contrainte thermique sur des composants tels que la coque, les systèmes de support et l'ensemble d'entraînement nécessitent un calendrier de maintenance rigoureux et proactif pour assurer la fiabilité et la sécurité.

Consommation d'Énergie Significative

Atteindre et maintenir les températures élevées requises pour des processus tels que la calcination est extrêmement gourmand en énergie. Qu'il utilise des combustibles fossiles ou de l'électricité, le coût opérationnel associé à l'énergie est une considération principale dans toute analyse économique.

Investissement en Capital Élevé

La construction robuste, les composants spécialisés et la personnalisation spécifique au processus font des fours rotatifs un investissement en capital important. Les coûts initiaux d'ingénierie et de fabrication sont substantiels, reflétant la complexité du système et sa longue durée de vie.

Faire le Bon Choix pour Votre Processus

La sélection d'un four rotatif dépend entièrement de la transformation spécifique que votre matériau doit subir.

- Si votre objectif principal est d'obtenir des changements chimiques spécifiques (calcination, réduction) : Le profilage thermique précis du four et l'atmosphère contrôlée sont ses caractéristiques les plus précieuses.

- Si votre objectif principal est de traiter de grands volumes de solides en vrac de manière uniforme : L'action de culbutage créée par le cylindre rotatif assure un mélange inégalé et une exposition constante à la chaleur.

- Si votre objectif principal est la conformité environnementale et la propreté du processus : Un four rotatif électrique avec une étanchéité avancée offre une voie vers la décarbonation et empêche la contamination croisée.

En fin de compte, un four rotatif est le choix définitif lorsque vous devez combiner chaleur, mélange et temps de résidence contrôlé pour changer fondamentalement la nature d'un matériau.

Tableau Récapitulatif :

| Caractéristique | Description | Avantage Clé |

|---|---|---|

| Cylindre Rotatif | Culbute le matériau pour une exposition uniforme | Qualité de produit constante et homogène |

| Chauffage à 360° | Éléments chauffants placés autour de la coque du four | Contrôle précis de la température et transmission de chaleur uniforme |

| Joints Avancés | Mécanismes étanches aux extrémités d'alimentation et de décharge | Sécurité du processus, confinement des matériaux et intégrité de l'atmosphère |

| Conception Personnalisable | Composants et profils thermiques adaptés | Optimisé pour des matériaux et des réactions spécifiques (ex. calcination, réduction) |

| Option Électrique | Alternative propre aux combustibles fossiles | Empreinte carbone réduite et potentiel de capture de CO2 |

Prêt à optimiser votre traitement à haute température ? Les fours rotatifs de KINTEK sont conçus pour la précision, la durabilité et l'efficacité, adaptés à vos exigences spécifiques en matière de matériaux et de réactions. Que vous ayez besoin d'une calcination uniforme, d'un frittage ou d'une solution électrique plus propre, notre expertise garantit que votre processus atteindra des performances maximales. Contactez nos spécialistes dès aujourd'hui pour discuter de la manière dont un four rotatif KINTEK peut transformer vos opérations !

Guide Visuel

Produits associés

- Fourneuse de pyrolyse de four rotatif électrique Machine calcineuse Petit four rotatif Four rotatif

- Petite usine de pyrolyse continue à four rotatif électrique pour le chauffage

- Four de régénération électrique pour charbon actif à four rotatif

- Four rotatif continu scellé sous vide Four rotatif

- Instrument de tamisage électromagnétique tridimensionnel

Les gens demandent aussi

- Quel est le but d'un calcinateur ? Améliorer l'efficacité du traitement à haute température

- Quel équipement est utilisé dans la pyrolyse ? Choisir le bon réacteur pour votre matière première et vos produits

- Quelle est la différence entre la calcination et la torréfaction ? Un guide sur le traitement à haute température

- Quelles sont les zones d'un four rotatif dans la production de ciment ? Maîtrisez le processus de base pour un clinker de haute qualité

- Quels sont les types de réacteurs de pyrolyse utilisés dans l'industrie ? Choisissez la bonne technologie pour votre produit