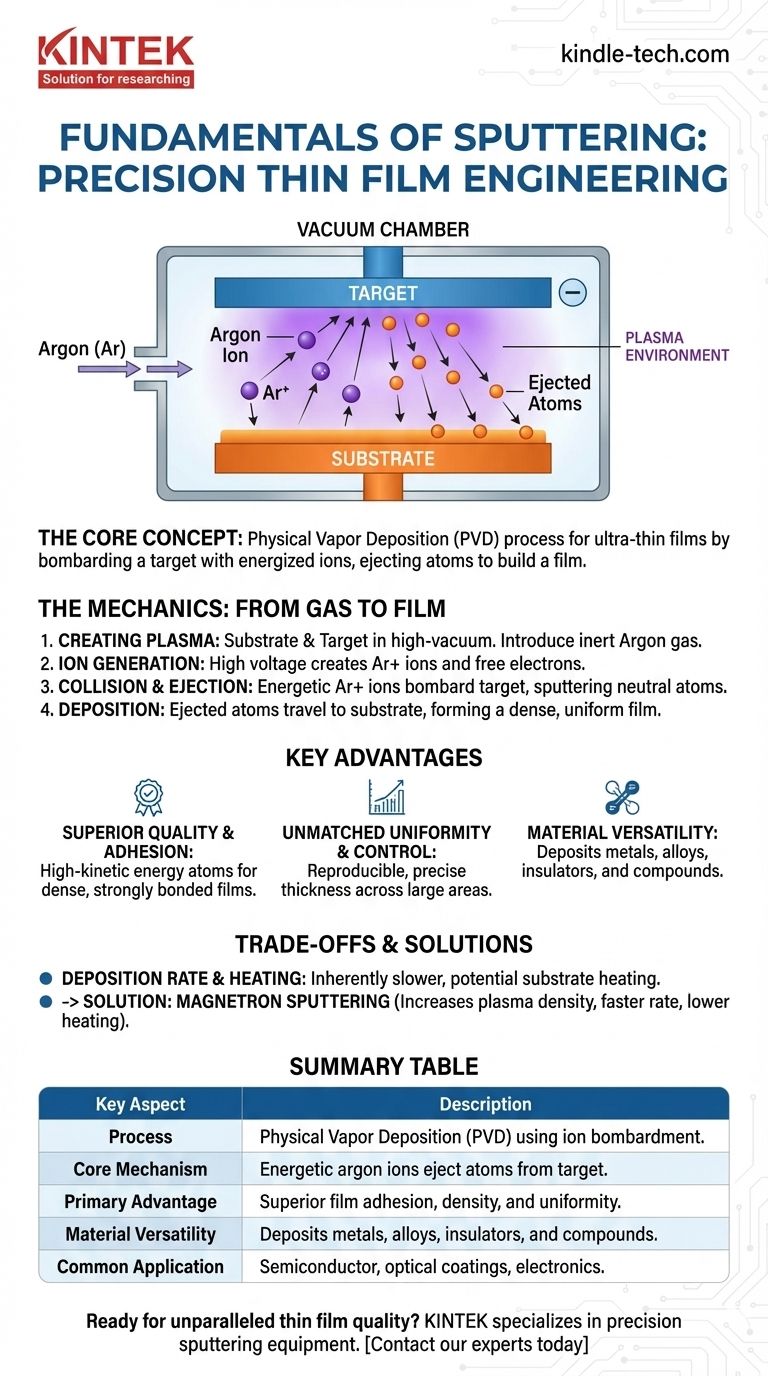

À la base, la pulvérisation cathodique est un procédé de dépôt physique en phase vapeur (PVD) utilisé pour créer des films de matériau ultra-minces. Il fonctionne en bombardant un matériau source solide, appelé « cible », avec des ions énergisés dans le vide. Ces collisions agissent comme un sablage microscopique, éjectant des atomes de la cible, qui voyagent ensuite et se déposent sur un substrat, construisant un film atome par atome.

La pulvérisation cathodique n'est pas simplement une méthode de revêtement d'une surface ; c'est un processus d'ingénierie hautement contrôlé pour créer des films minces avec une adhérence, une densité et une uniformité supérieures. Sa valeur réside dans la qualité et la précision du film résultant, et non dans la vitesse de dépôt.

La mécanique de la pulvérisation cathodique : du gaz au film

Pour comprendre la pulvérisation cathodique, il est préférable de la décomposer en une séquence d'événements qui se produisent dans une chambre à vide contrôlée.

Création de l'environnement plasma

Le processus commence par le placement du substrat et du matériau cible dans une chambre à vide poussé. La chambre est pompée pour éliminer l'air et les autres contaminants.

Une fois évacuée, une petite quantité contrôlée d'un gaz inerte, le plus souvent l'argon, est introduite dans la chambre.

Génération et accélération des ions

Une tension négative élevée est appliquée au matériau cible. Ce champ électrique intense énergise les électrons libres dans la chambre.

Ces électrons de haute énergie entrent en collision avec les atomes d'argon neutres, arrachant un électron et créant des ions argon chargés positivement (Ar+). Ce mélange d'ions et d'électrons forme un plasma à basse température.

Parce que la cible est chargée négativement et que les ions argon sont chargés positivement, les ions sont agressivement accélérés vers la face de la cible.

Le processus de collision et d'éjection

Lors de l'impact, l'ion argon de haute énergie transfère son énergie cinétique et son impulsion aux atomes de la cible. Il s'agit d'un processus purement physique et mécanique.

Si le transfert d'énergie est suffisant, il « pulvérise » ou éjecte un atome du matériau cible. Ces particules éjectées sont généralement des atomes neutres, et non des ions.

Dépôt sur le substrat

Les atomes éjectés se déplacent en ligne relativement droite de la cible vers le substrat, qui est généralement positionné directement en face d'elle.

Lorsque ces atomes énergétiques arrivent au substrat, ils se condensent sur sa surface. Au fil du temps, des millions de ces atomes arrivants s'accumulent pour former un film mince, dense et très uniforme.

Pourquoi la pulvérisation cathodique excelle : les avantages clés

La pulvérisation cathodique est choisie par rapport à d'autres méthodes de dépôt pour plusieurs raisons critiques liées à la qualité du film et à la polyvalence des matériaux.

Qualité et adhérence supérieures du film

Les atomes pulvérisés arrivent au substrat avec une énergie cinétique significative. Cette énergie les aide à former un film plus dense et offre une adhérence beaucoup plus forte au substrat par rapport aux processus à faible énergie comme l'évaporation thermique.

Uniformité et contrôle inégalés

Le processus est hautement reproductible et peut être précisément contrôlé en gérant la pression du gaz, la tension et le temps de dépôt. Il en résulte une excellente uniformité de l'épaisseur du film sur de grands substrats, une exigence critique pour les semi-conducteurs, les filtres optiques et l'électronique de précision.

Polyvalence des matériaux

La pulvérisation cathodique peut déposer presque n'importe quel matériau, y compris les métaux purs, les isolants et les semi-conducteurs. De manière cruciale, elle excelle dans le dépôt d'alliages et de composés, car le processus d'éjection préserve généralement la composition chimique (stœchiométrie) de la cible.

Comprendre les compromis et les limites

Bien que puissante, la pulvérisation cathodique n'est pas sans défis. Comprendre ces compromis est essentiel pour savoir quand l'utiliser.

Le défi du taux de dépôt

La pulvérisation cathodique de base est un processus intrinsèquement lent par rapport à des techniques comme l'évaporation thermique. Le taux de croissance du film est un compromis fondamental pour obtenir une qualité et un contrôle élevés du film.

Problèmes de chauffage du substrat

Le bombardement énergétique constant du plasma et des atomes déposés peut chauffer le substrat. Dans les premiers systèmes, cela limitait la capacité à revêtir des matériaux sensibles à la chaleur comme les plastiques sans causer de dommages.

La solution du magnétron

La plupart des systèmes de pulvérisation cathodique modernes utilisent la pulvérisation cathodique magnétron. En plaçant des aimants puissants derrière la cible, les électrons sont piégés dans un champ magnétique près de la surface de la cible.

Ce piégeage augmente considérablement la probabilité que les électrons entrent en collision et ionisent le gaz argon. Cela crée un plasma beaucoup plus dense, ce qui augmente considérablement le taux de dépôt et permet au système de fonctionner à des pressions plus basses, réduisant le chauffage du substrat.

Quand choisir la pulvérisation cathodique

La pulvérisation cathodique est un outil spécialisé, et son utilisation doit être alignée sur les objectifs les plus critiques de votre projet.

- Si votre objectif principal est la qualité et l'adhérence du film : La pulvérisation cathodique est un choix exceptionnel en raison du dépôt à haute énergie qui crée des couches denses et fortement liées.

- Si votre objectif principal est le dépôt d'alliages ou de composés complexes : La pulvérisation cathodique offre un contrôle supérieur, vous permettant de maintenir la composition du matériau source ou même de créer de nouveaux composés en ajoutant des gaz réactifs (par exemple, de l'azote pour former des nitrures).

- Si votre objectif principal est la vitesse de production de masse au coût le plus bas : Vous devez évaluer si le taux de dépôt plus lent de la pulvérisation cathodique est acceptable pour vos besoins, ou si un processus plus rapide comme l'évaporation thermique offre une qualité « suffisante ».

En fin de compte, la pulvérisation cathodique est le processus définitif pour les applications où la précision, la pureté et l'intégrité du film mince ne peuvent être compromises.

Tableau récapitulatif :

| Aspect clé | Description |

|---|---|

| Processus | Dépôt physique en phase vapeur (PVD) utilisant le bombardement ionique. |

| Mécanisme principal | Les ions argon énergétiques éjectent des atomes d'un matériau cible. |

| Avantage principal | Adhérence, densité et uniformité supérieures du film. |

| Polyvalence des matériaux | Dépose des métaux, alliages, isolants et composés. |

| Application courante | Fabrication de semi-conducteurs, revêtements optiques, électronique. |

Prêt à atteindre une qualité de film mince inégalée dans votre laboratoire ? KINTEK est spécialisé dans les équipements et consommables de pulvérisation cathodique de précision, fournissant les outils et l'expertise nécessaires pour créer des films denses et uniformes avec une adhérence supérieure. Que vous travailliez sur des semi-conducteurs, de la recherche ou des revêtements avancés, nos solutions sont conçues pour la performance et la fiabilité. Contactez nos experts dès aujourd'hui pour discuter de la manière dont nous pouvons répondre aux besoins spécifiques de votre laboratoire !

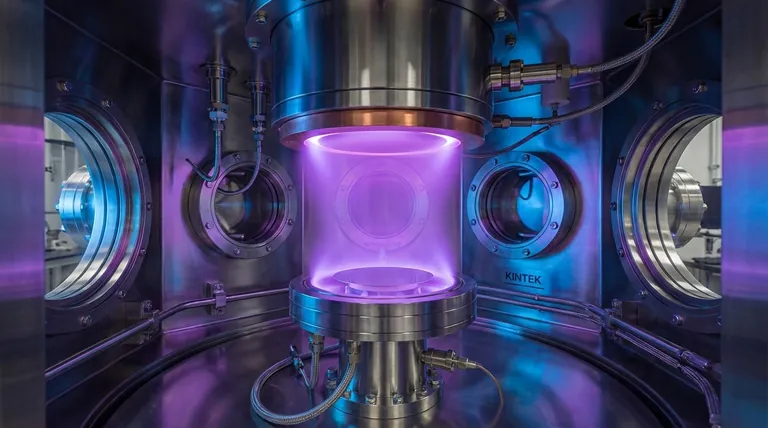

Guide Visuel

Produits associés

- Équipement de dépôt chimique en phase vapeur assisté par plasma incliné pour le dépôt chimique en phase vapeur assisté par plasma (PECVD) pour fours tubulaires

- Système d'équipement de machine HFCVD pour le revêtement de nanodiamant de filière de tréfilage

- Système de réacteur de dépôt chimique en phase vapeur assisté par plasma micro-ondes (MPCVD) pour diamant 915 MHz

- Four à presse à chaud sous vide pour stratification et chauffage

- Autoclave de laboratoire Stérilisateur à levage par vide pulsé

Les gens demandent aussi

- Quelles sont les précautions à prendre lors du chauffage d'une substance en laboratoire ? Assurer la sécurité et prévenir les accidents

- Quelles sont les différentes techniques de conversion de la biomasse ? Associer la matière première au produit final pour une bioénergie optimale

- Quelles sont les méthodes de séparation et de purification ? Maîtrisez les techniques clés pour votre laboratoire

- À quelle température effectuez-vous le moulage sous vide ? Maîtrisez les 3 températures clés pour des résultats parfaits

- Quelle est la durée de vie d'un média filtrant ? Comprendre les 3 types pour une filtration optimale

- Quelle est la pression dans une chambre de pulvérisation cathodique ? Pression de base par rapport à la pression de travail pour des revêtements supérieurs

- Quelles sont les applications des couches minces ? Alimenter l'électronique moderne, l'optique et l'énergie

- Quel est l'inconvénient du traitement thermique ? Coûts élevés, risques matériels et complexité opérationnelle