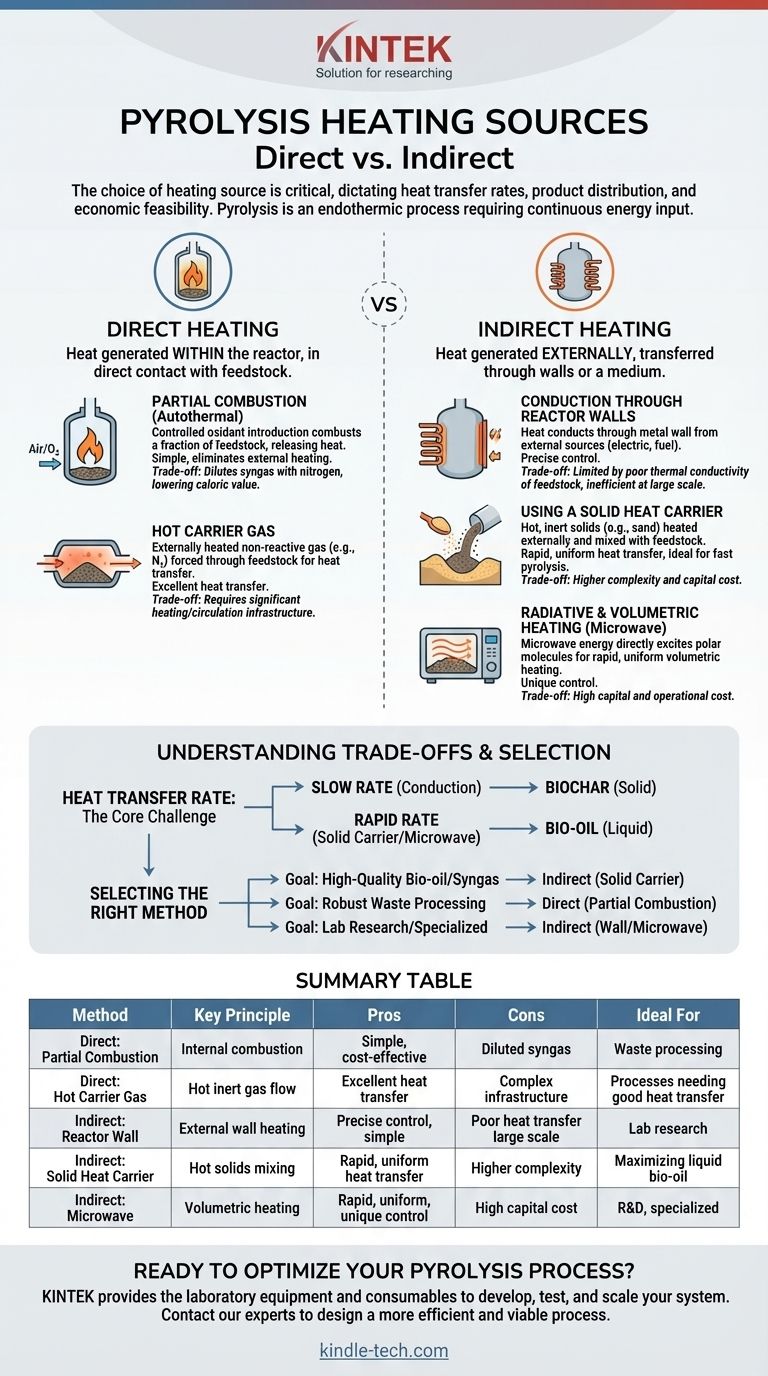

Les principales sources de chauffage pour la pyrolyse sont classées en deux catégories principales : directe et indirecte. Le chauffage direct implique de générer de la chaleur à l'intérieur du réacteur, souvent en brûlant partiellement la matière première elle-même ou en utilisant un gaz caloporteur chaud. Le chauffage indirect applique une source d'énergie externe à la paroi du réacteur ou utilise un caloporteur solide, maintenant la réaction de pyrolyse séparée du processus de génération de chaleur.

Le choix d'une source de chauffage est la décision d'ingénierie la plus critique dans la conception d'un système de pyrolyse. Il dicte non seulement la température, mais aussi le taux de transfert de chaleur, qui à son tour contrôle la distribution des produits (charbon, huile, gaz) et la faisabilité économique globale de l'opération.

Les deux principes fondamentaux du chauffage par pyrolyse

La pyrolyse est un processus endothermique, ce qui signifie qu'elle nécessite un apport continu d'énergie pour décomposer la matière organique en l'absence d'oxygène. La manière dont cette énergie est délivrée modifie fondamentalement la conception et la performance du réacteur.

Chauffage Direct

Dans le chauffage direct, la source de chaleur est en contact direct avec la matière première à l'intérieur de la chambre de réaction. Cette méthode est souvent mécaniquement plus simple car elle intègre la génération de chaleur dans le réacteur lui-même.

Chauffage Indirect

Dans le chauffage indirect, la chaleur est générée à l'extérieur puis transférée à la matière première, généralement par les parois du réacteur ou via un milieu chauffé. Cette approche offre un meilleur contrôle et empêche la contamination des produits.

Méthodes de chauffage direct expliquées

Les méthodes de chauffage direct sont appréciées pour leur haute efficacité thermique et leur construction initiale plus simple.

Combustion Partielle (Autothermique)

La méthode directe la plus courante implique l'introduction d'une quantité contrôlée d'un oxydant (comme l'air ou l'oxygène) dans le réacteur. Cela provoque la combustion d'une fraction de la matière première, libérant la chaleur nécessaire pour pyrolyser le reste.

Cette approche autothermique élimine le besoin d'un système de chauffage externe complexe.

Gaz Caloporteur Chaud

Dans cette méthode, un gaz non réactif comme l'azote ou le gaz de synthèse recyclé est chauffé à l'extérieur puis forcé à travers le lit de matière première. Le gaz chaud transfère directement son énergie thermique au matériau, entraînant les réactions de pyrolyse.

Ceci assure un excellent transfert de chaleur mais nécessite une infrastructure importante pour chauffer et faire circuler le gaz.

Méthodes de chauffage indirect expliquées

Le chauffage indirect est privilégié lorsque la pureté du produit et un contrôle précis de la température sont primordiaux.

Conduction à Travers les Parois du Réacteur

C'est l'approche classique où la cuve du réacteur est chauffée de l'extérieur à l'aide de résistances électriques, de la combustion de gaz combustible ou de bobines à induction. La chaleur se conduit ensuite à travers la paroi métallique jusqu'à la matière première à l'intérieur.

Bien que simple et facile à contrôler, cette méthode est limitée par la faible conductivité thermique de la plupart des matières premières (comme la biomasse) et devient inefficace à mesure que la taille du réacteur augmente.

Utilisation d'un Caloporteur Solide

Pour surmonter les limites du chauffage par paroi, de nombreux systèmes à grande échelle utilisent un matériau solide inerte et chaud comme le sable ou des billes de céramique. Ce caloporteur solide est chauffé dans un four séparé, puis mélangé directement avec la matière première dans le réacteur.

Cette technique, souvent utilisée dans les réacteurs à lit fluidisé, assure un transfert de chaleur extrêmement rapide et uniforme, la rendant idéale pour des processus comme la pyrolyse rapide qui visent à maximiser le rendement en huile liquide.

Chauffage Radiatif et Volumétrique

Les méthodes avancées comme le chauffage par micro-ondes fournissent un chauffage volumétrique. L'énergie des micro-ondes pénètre la matière première et excite directement les molécules polaires (en particulier l'eau), générant de la chaleur rapidement et uniformément dans tout le volume du matériau.

Ceci contourne le processus lent de conduction thermique et offre un contrôle unique sur le processus de chauffage, bien que cela entraîne des coûts d'investissement et d'exploitation plus élevés.

Comprendre les Compromis

Aucune méthode de chauffage unique n'est universellement supérieure. Le choix optimal dépend entièrement de l'échelle visée, de la matière première et des produits désirés.

Simplicité vs Qualité du Produit

Le chauffage direct par combustion partielle est mécaniquement simple et rentable. Cependant, si l'air est utilisé comme oxydant, le gaz de synthèse résultant est fortement dilué par l'azote, ce qui diminue considérablement sa valeur calorifique et limite son utilisation.

Contrôle vs Complexité

Le chauffage indirect offre un contrôle précis de la température et produit un flux de produits pur et à haute énergie. Ce contrôle se fait au prix d'une complexité accrue, d'un investissement initial plus élevé et de goulots d'étranglement potentiels dans le transfert de chaleur dans des systèmes mal conçus.

Le Défi Central : Le Taux de Transfert de Chaleur

Le problème d'ingénierie central en pyrolyse est de surmonter la faible conductivité thermique de la matière première. Un taux de chauffage lent favorise la production de biochar solide, tandis qu'un taux de chauffage très rapide est nécessaire pour maximiser le rendement en bio-huile liquide. La méthode de chauffage choisie doit être capable de fournir de l'énergie au taux requis pour le produit cible.

Choisir la Bonne Méthode pour Votre Objectif

Votre choix de source de chauffage doit être le reflet direct de l'objectif principal de votre projet.

- Si votre objectif principal est l'obtention de bio-huile de haute qualité ou de gaz de synthèse non dilué : Le chauffage indirect, en particulier l'utilisation d'un caloporteur solide dans un réacteur à lit fluidisé, offre le transfert de chaleur rapide et contrôlé nécessaire pour maximiser les rendements liquides et la pureté du produit.

- Si votre objectif principal est le traitement robuste et peu coûteux des déchets pour l'énergie : Le chauffage direct par combustion partielle (pyrolyse autothermique) est un choix pragmatique et économiquement viable, surtout si le gaz de synthèse dilué doit être utilisé pour la production de chaleur sur site.

- Si votre objectif principal est la recherche à l'échelle du laboratoire ou la production de matériaux spécialisés : Le chauffage indirect par paroi offre la configuration la plus simple pour un contrôle précis, tandis que les méthodes avancées comme le chauffage par micro-ondes offrent des capacités uniques pour des réactions ciblées et rapides.

En fin de compte, maîtriser le flux d'énergie dans le réacteur est la clé pour concevoir un système de pyrolyse efficace et économiquement réussi.

Tableau Récapitulatif :

| Méthode de Chauffage | Principe Clé | Avantages | Inconvénients | Idéal Pour |

|---|---|---|---|---|

| Direct : Combustion Partielle | Chaleur issue de la combustion contrôlée de la matière première dans le réacteur. | Simple, rentable, haute efficacité thermique. | Dilue le gaz de synthèse avec de l'azote, pureté du produit inférieure. | Traitement des déchets à faible coût, production de chaleur sur site. |

| Direct : Gaz Caloporteur Chaud | Gaz inerte chaud (ex. N₂) circule à travers la matière première. | Excellent transfert de chaleur. | Nécessite une infrastructure complexe de chauffage/circulation du gaz. | Processus nécessitant un bon transfert de chaleur avec gestion du gaz. |

| Indirect : Paroi du Réacteur | Source de chaleur externe (électrique, combustible) chauffe les parois du réacteur. | Contrôle précis de la température, configuration simple. | Mauvais transfert de chaleur pour les grandes échelles/matières premières isolantes. | Recherche à l'échelle du laboratoire, applications de contrôle précis. |

| Indirect : Caloporteur Solide | Solides chauds (ex. sable) mélangés à la matière première dans le réacteur. | Transfert de chaleur rapide et uniforme, haute pureté du produit. | Complexité et coût d'investissement plus élevés. | Maximisation du rendement en bio-huile liquide (pyrolyse rapide). |

| Indirect : Micro-ondes | Chauffage volumétrique par excitation des molécules au sein de la matière première. | Chauffage rapide et uniforme, contrôle unique. | Coût d'investissement et d'exploitation élevé. | Production de matériaux spécialisés, R&D. |

Prêt à Optimiser Votre Processus de Pyrolyse ?

Le choix de la bonne source de chauffage est essentiel pour atteindre les rendements de produits cibles, qu'il s'agisse de bio-huile de haute qualité, de gaz de synthèse pur ou de biochar. Les experts de KINTEK sont là pour vous aider à naviguer dans ces décisions d'ingénierie complexes.

Nous fournissons l'équipement de laboratoire et les consommables dont vous avez besoin pour développer, tester et mettre à l'échelle votre système de pyrolyse. Des réacteurs de paillasse aux outils analytiques, KINTEK fournit des solutions fiables pour les chercheurs et les ingénieurs axés sur la production durable de matériaux et d'énergie.

Contactez-nous dès aujourd'hui pour discuter des exigences de votre projet et laissez notre expertise vous aider à concevoir un processus plus efficace et économiquement viable.

Entrez en Contact avec Nos Experts

Guide Visuel

Produits associés

- Four rotatif électrique pour pyrolyse de biomasse

- Petite usine de pyrolyse continue à four rotatif électrique pour le chauffage

- Four rotatif continu scellé sous vide Four rotatif

- Four à atmosphère contrôlée à bande transporteuse

- Système de chambre de dépôt chimique en phase vapeur CVD Équipement Four tubulaire PECVD avec gazéificateur liquide Machine PECVD

Les gens demandent aussi

- Quelles sont les conditions de la pyrolyse de la biomasse ? Optimiser la température, le taux de chauffage et le temps

- Quelles sont les réactions impliquées dans la pyrolyse de la biomasse ? Débloquez la chimie pour des bioproduits sur mesure

- Quels sont les différents types de machines de pyrolyse ? Choisissez le bon système pour votre production

- Quels sont les composants de la pyrolyse de la biomasse ? Un guide complet du système, des produits et du processus

- La pyrolyse est-elle viable ? Un guide pour le succès économique, technologique et environnemental