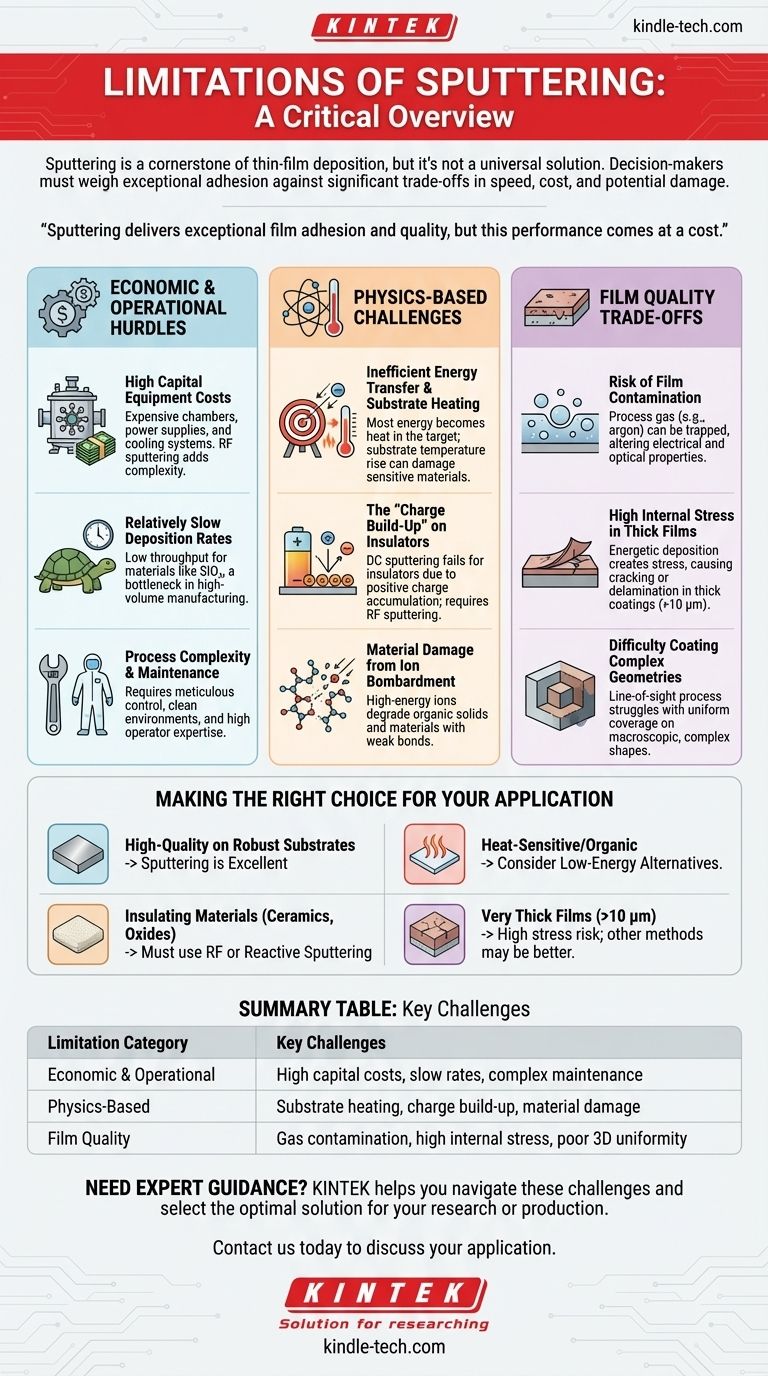

Bien que le sputtering soit une pierre angulaire du dépôt de couches minces moderne, ce n'est pas une solution universelle. La technique est définie par une série de limitations inhérentes liées à son coût, sa vitesse et la nature agressive de son processus physique. Ces facteurs comprennent des dépenses d'investissement élevées, des taux de dépôt lents pour certains matériaux, une génération de chaleur importante au niveau du substrat et le potentiel d'endommagement des matériaux sensibles.

Le sputtering offre une adhésion et une qualité de film exceptionnelles, mais cette performance a un coût. Les décideurs doivent peser ces avantages par rapport aux compromis importants en matière de vitesse de processus, de coût de l'équipement et de dommages thermiques ou structurels potentiels à la cible et au substrat.

Les obstacles économiques et opérationnels

Avant d'examiner la physique du processus, les réalités pratiques de la mise en œuvre du sputtering présentent le premier ensemble de limitations. Ces facteurs dictent souvent si le sputtering est une option viable pour un projet ou un environnement de production donné.

Coûts d'équipement initiaux élevés

Les systèmes de sputtering sont complexes et coûteux. L'investissement initial nécessite des chambres à vide haut de gamme, des alimentations électriques puissantes et stables, un contrôle du débit de gaz et, souvent, des systèmes de refroidissement sophistiqués.

Les techniques telles que le sputtering RF, nécessaires pour déposer des matériaux isolants, ajoutent des coûts et une complexité supplémentaires grâce à des générateurs d'alimentation RF spécialisés et des réseaux d'adaptation d'impédance.

Taux de dépôt relativement lents

Comparé à d'autres méthodes comme l'évaporation thermique, le sputtering peut être un processus lent. Cela est particulièrement vrai pour certains matériaux, tels que les oxydes comme le dioxyde de silicium (SiO₂), qui ont un faible « rendement de pulvérisation » (sputter yield).

Ce faible débit peut constituer un goulot d'étranglement important dans la fabrication à grand volume, augmentant le coût par tranche ou par pièce.

Complexité du processus et maintenance

L'obtention de couches minces vierges de haute qualité nécessite un contrôle méticuleux du processus et une maintenance du système. Le sputtering est très sensible aux paramètres du processus et à la propreté de l'environnement sous vide.

Cela nécessite des calendriers de maintenance réguliers et un haut degré d'expertise de l'opérateur pour assurer la reproductibilité et minimiser les défauts.

Les défis basés sur la physique

Le mécanisme fondamental du sputtering — l'éjection d'atomes par bombardement d'ions à haute énergie — est la source de ses limitations techniques les plus importantes.

Transfert d'énergie inefficace et chauffage du substrat

La majeure partie de l'énergie cinétique des ions bombardants est convertie en chaleur dans le matériau cible, et non en éjection d'atomes. Cette chaleur immense doit être activement éliminée pour éviter d'endommager la cible.

Une partie de cette énergie est également transférée au substrat par les atomes en condensation et le rayonnement du processus, provoquant une augmentation significative de la température du substrat. Cela peut endommager les substrats sensibles à la température, tels que les plastiques ou l'électronique organique.

L'« accumulation de charge » sur les isolants

La forme la plus basique de la technique, le sputtering DC, est inadaptée aux matériaux électriquement isolants. Pendant le sputtering DC, le bombardement d'ions positifs sur une cible isolante entraîne une accumulation de charge positive à sa surface.

Cette accumulation de charge finit par repousser les ions argon positifs entrants, éteignant efficacement le processus de sputtering. C'est pourquoi le sputtering RF, qui alterne le potentiel électrique, a été développé.

Dommages matériels dus au bombardement ionique

La nature à haute énergie du processus de sputtering peut être destructive. Les matériaux ayant des liaisons moléculaires faibles, tels que les solides organiques, sont facilement dégradés ou décomposés par le bombardement ionique constant.

Cela fait du sputtering un mauvais choix pour déposer certaines classes de polymères et d'autres composés organiques sensibles sans modification significative du processus.

Comprendre les compromis sur la qualité du film

Bien que connu pour produire des films de haute qualité, le sputtering présente des défis qui peuvent affecter la pureté, la contrainte et l'uniformité du film final, en particulier dans des conditions spécifiques.

Risque de contamination du film

Le sputtering fonctionne à une pression plus élevée (un vide plus faible) que les techniques comme l'évaporation. Cela signifie qu'il y a une concentration plus élevée de gaz de processus, généralement de l'argon, dans la chambre.

À mesure que le film croît, ces atomes de gaz peuvent s'incorporer ou être « piégés » dans la structure du film. Cette contamination peut modifier les propriétés électriques, optiques et mécaniques du film.

Contrainte interne élevée dans les films épais

L'arrivée énergétique des atomes pulvérisés peut créer des niveaux élevés de contrainte de compression ou de traction au sein du film en croissance.

Bien que cette contrainte puisse être bénéfique pour l'adhérence dans les couches minces, elle devient un problème majeur lors du dépôt de revêtements épais. Une contrainte interne élevée peut provoquer la fissuration, la délaminage ou le décollement du film du substrat.

Difficulté à revêtir des géométries complexes

Le sputtering est un processus de ligne de visée. Bien qu'il offre une excellente « couverture de marche » sur les caractéristiques microscopiques de surface, il peine à déposer un revêtement uniforme sur des formes tridimensionnelles macroscopiques et complexes en raison des effets d'ombrage.

Faire le bon choix pour votre application

Pour déterminer si le sputtering est approprié, vous devez aligner ses capacités avec votre objectif principal.

- Si votre objectif principal est des films denses de haute qualité sur des substrats robustes : Le sputtering est un excellent choix, mais soyez prêt pour le coût d'investissement élevé et les temps de processus potentiellement plus lents.

- Si votre objectif principal est le dépôt sur des matériaux sensibles à la chaleur ou organiques : La charge thermique et le bombardement ionique issus du sputtering présentent un risque important ; envisagez des alternatives à basse énergie comme l'évaporation thermique.

- Si votre objectif principal est le dépôt de matériaux isolants (céramiques, oxydes) : Vous devez utiliser le sputtering RF ou réactif, ce qui ajoute des coûts et une complexité par rapport au sputtering DC des métaux.

- Si votre objectif principal est la production de films très épais (>10 µm) : Sachez que la contrainte interne générée par le sputtering peut provoquer la défaillance du film ; d'autres méthodes de dépôt pourraient être plus appropriées.

En fin de compte, le choix de la bonne technique de dépôt nécessite une compréhension claire des propriétés de votre matériau, des limitations de votre substrat et des contraintes économiques de votre projet.

Tableau récapitulatif :

| Catégorie de limitation | Défis clés |

|---|---|

| Économique et opérationnel | Coûts d'investissement élevés, faibles taux de dépôt, maintenance complexe |

| Basé sur la physique | Chauffage du substrat, accumulation de charge sur les isolants, dommages matériels |

| Qualité du film | Risque de contamination par le gaz, contrainte interne élevée, mauvaise uniformité du revêtement 3D |

Vous avez du mal à choisir la bonne technique de dépôt de couches minces pour vos matériaux et votre budget spécifiques ? Les limitations du sputtering sont importantes, mais le bon partenaire en équipement de laboratoire peut vous aider à surmonter ces défis et à sélectionner la solution optimale pour vos besoins de recherche ou de production. KINTEK se spécialise dans la fourniture d'équipements et de consommables de laboratoire de haute qualité, offrant des conseils d'experts pour garantir que votre laboratoire fonctionne à son efficacité maximale. Contactez-nous dès aujourd'hui via notre [#ContactForm] pour discuter de votre application et découvrir comment nous pouvons soutenir votre succès avec les bons outils et l'expertise nécessaire.

Guide Visuel

Produits associés

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Équipement de dépôt chimique en phase vapeur assisté par plasma incliné pour le dépôt chimique en phase vapeur assisté par plasma (PECVD) pour fours tubulaires

- Creuset et bateau d'évaporation en cuivre sans oxygène pour revêtement par évaporation par faisceau d'électrons

- Système de chambre de dépôt chimique en phase vapeur CVD Équipement Four tubulaire PECVD avec gazéificateur liquide Machine PECVD

- Bateau d'évaporation en céramique aluminisée pour le dépôt de couches minces

Les gens demandent aussi

- Comment l'énergie RF crée-t-elle le plasma ? Obtenez un plasma stable et à haute densité pour vos applications

- Quels sont les inconvénients du PECVD ? Comprendre les compromis de la déposition à basse température

- Quelle est la vitesse du PECVD ? Obtenez un dépôt à grande vitesse et à basse température pour votre laboratoire

- Qu'est-ce que le dépôt chimique en phase vapeur activé par plasma ? Permettre le dépôt de couches minces à basse température

- Qu'est-ce que le CVD plasma ? Déverrouillez le dépôt de couches minces à basse température pour les matériaux sensibles