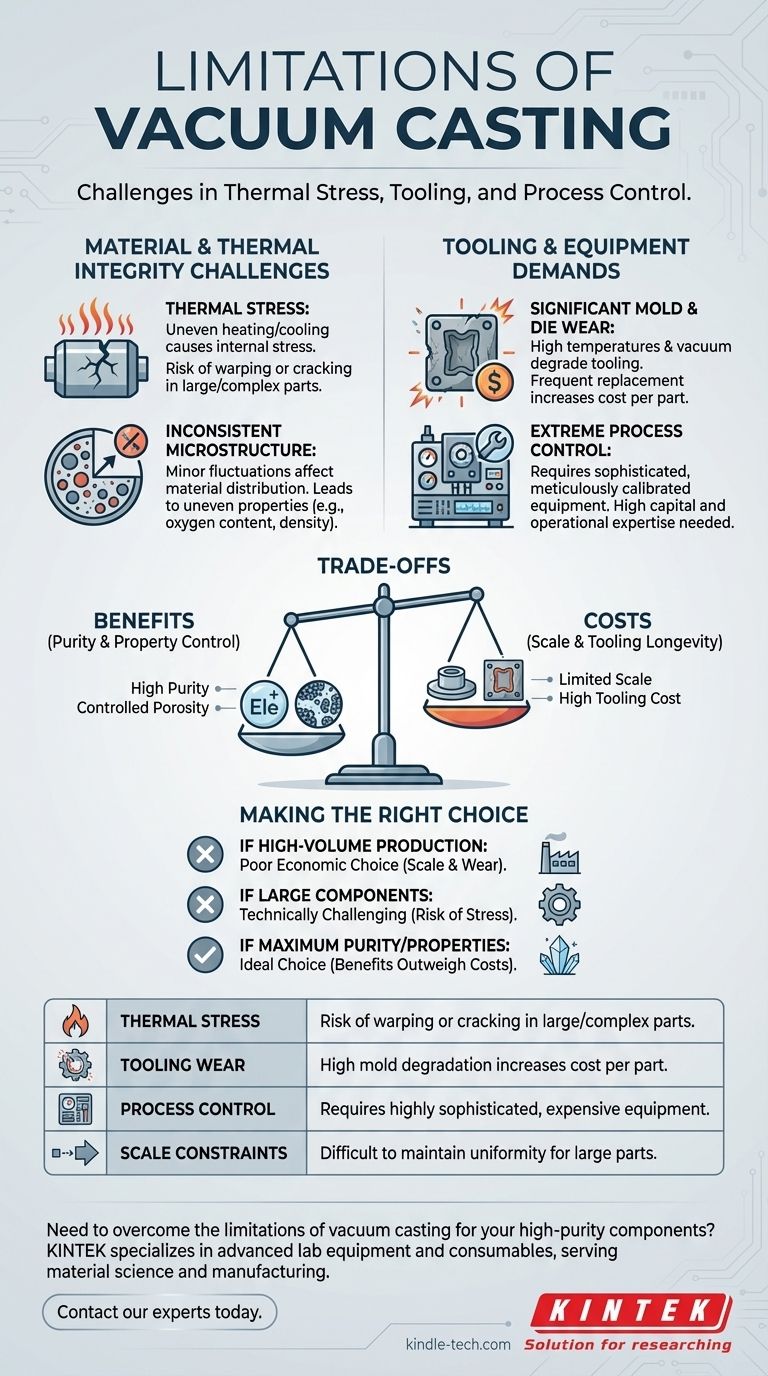

Les principales limites du moulage sous vide et des processus de fabrication similaires basés sur le vide sont centrées sur les défis liés aux contraintes thermiques, à la dégradation de l'outillage et au besoin rigoureux de contrôle du processus. Ces facteurs peuvent introduire des incohérences dans le produit final, augmenter les coûts opérationnels et limiter fondamentalement la taille et l'échelle de production.

Bien que les processus sous vide offrent une pureté des matériaux et un contrôle des propriétés supérieurs, ils le font au détriment de l'échelle et de la longévité de l'outillage. Le défi principal réside dans le maintien d'une uniformité environnementale parfaite, une exigence qui devient exponentiellement plus difficile à mesure que la taille de la pièce augmente.

Le défi de l'intégrité matérielle et thermique

L'environnement sous vide contrôlé, bien que bénéfique pour la pureté, introduit des obstacles importants dans le maintien de la cohérence physique et structurelle de la pièce produite.

Le risque de contrainte thermique

Pendant les cycles de chauffage et de refroidissement sous vide, des gradients de température peuvent se développer à travers le matériau. Cette distribution inégale de la température crée des contraintes internes.

Pour les pièces grandes ou complexes, cette contrainte thermique peut facilement entraîner un gauchissement ou des fissures, rendant le composant inutilisable.

Microstructure inconsistante

Les propriétés finales d'un matériau sont déterminées par sa microstructure interne. L'obtention d'une structure parfaitement homogène nécessite une température et une pression exceptionnellement stables et uniformes.

Même des fluctuations mineures de ces conditions peuvent entraîner une distribution inégale des propriétés du matériau, telles que la teneur en oxygène ou la densité. Cette incohérence peut affecter les performances et la fiabilité du produit final.

Les exigences en matière d'outillage et d'équipement

Les conditions difficiles requises pour la fabrication sous vide imposent des exigences extrêmes aux moules et aux machines utilisés dans le processus.

Usure importante des moules et des matrices

La combinaison de températures élevées et d'un environnement sous vide peut être très agressive pour l'outillage. Les moules et les matrices peuvent subir une usure importante ou même avoir une réaction chimique avec le matériau cible.

Cette "perte de matrice" signifie que l'outillage doit être remplacé plus fréquemment, ce qui augmente directement le coût par pièce.

La nécessité d'un outillage de haute qualité

Pour résister à ces conditions, les moules doivent être fabriqués à partir de matériaux de très haute qualité, souvent coûteux. Les matériaux d'outillage standard se dégraderaient trop rapidement ou contamineraient le produit.

Cette exigence s'ajoute à l'investissement initial en capital nécessaire pour le processus.

Exigence d'un contrôle de processus extrême

Maintenir un vide stable tout en gérant précisément les champs de température et de pression est un défi d'ingénierie complexe.

L'équipement doit être très sophistiqué et méticuleusement calibré. Cela augmente à la fois le coût initial des machines et l'expertise opérationnelle requise pour les faire fonctionner efficacement.

Comprendre les compromis

Les limites de la fabrication sous vide sont acceptées car le processus offre des avantages uniques souvent inatteignables par d'autres méthodes.

Pourquoi l'utiliser ? Pureté et contrôle des propriétés

L'avantage principal d'un environnement sous vide est l'élimination des gaz atmosphériques qui peuvent contaminer ou réagir avec le matériau.

Cela permet la création de composés métalliques de haute pureté ou de pièces avec une porosité précisément contrôlée, ce qui est essentiel pour les composants des machines de haute performance, de la plomberie ou des systèmes de roulements.

La limitation inhérente de l'échelle

La physique du processus s'oppose à la production à grande échelle. Plus la pièce est grande, plus il est difficile de maintenir la température et la pression uniformes requises pour prévenir les contraintes thermiques et assurer une microstructure cohérente.

C'est pourquoi les processus sous vide sont souvent mieux adaptés aux composants plus petits et de grande valeur plutôt qu'aux articles de grande taille produits en masse.

Faire le bon choix pour votre objectif

L'évaluation de ces limites par rapport aux exigences fondamentales de votre projet est la clé pour prendre une décision éclairée.

- Si votre objectif principal est la production de masse à grand volume : Les limitations d'échelle et l'usure élevée de l'outillage font des processus sous vide un mauvais choix économique.

- Si votre objectif principal est la création de composants de grande taille : Le risque de contrainte thermique et de fissuration rend ce processus techniquement difficile et risqué pour les pièces à grande échelle.

- Si votre objectif principal est d'atteindre une pureté maximale des matériaux ou des propriétés spécifiques (comme la porosité) : Les avantages de l'environnement sous vide l'emportent souvent sur les coûts et les limitations, ce qui en fait le choix idéal.

En fin de compte, la fabrication sous vide est un outil spécialisé pour les applications où l'intégrité et la pureté des matériaux sont plus critiques que la vitesse de production ou la taille des composants.

Tableau récapitulatif :

| Limitation | Impact clé |

|---|---|

| Contrainte thermique | Risque de gauchissement ou de fissuration des pièces grandes/complexes |

| Usure de l'outillage | La forte dégradation des moules augmente le coût par pièce |

| Contrôle du processus | Nécessite un équipement sophistiqué et coûteux |

| Contraintes d'échelle | Difficile de maintenir l'uniformité pour les grandes pièces |

Besoin de surmonter les limites du moulage sous vide pour vos composants de haute pureté ? KINTEK est spécialisé dans les équipements et consommables de laboratoire avancés, répondant aux besoins précis des laboratoires en science des matériaux et en fabrication. Notre expertise peut vous aider à naviguer entre pureté, échelle et coût. Contactez nos experts dès aujourd'hui pour discuter de la solution adaptée aux exigences uniques de votre projet et garantir une intégrité matérielle optimale.

Guide Visuel

Produits associés

- Presse à chaud sous vide automatique à écran tactile

- Machine de coulée de film étirable en PVC plastique de laboratoire pour tests de film

- Four à presse à chaud sous vide pour stratification et chauffage

- Petit four de frittage de fil de tungstène sous vide et de traitement thermique

- Assemblage d'étanchéité de conducteur pour traversée d'électrode sous vide à bride CF KF pour systèmes sous vide

Les gens demandent aussi

- Qu'est-ce que le métal VIM ? Atteindre une pureté supérieure pour les alliages haute performance

- Quels avantages un appareil de chauffage à induction à haute fréquence offre-t-il par rapport aux méthodes traditionnelles pour les tests de fatigue à haute température ?

- Quelle est l'application principale du four à arc indirect pour la fusion ? Maîtrisez la fusion des alliages non ferreux avec précision

- Le cuivre chauffe-t-il par induction ? La vérité surprenante sur le chauffage des métaux non ferreux

- Quel est le principe de fonctionnement d'un four à induction ? Découvrez la fusion rapide et propre des métaux

- Quelle est la structure d'un four à induction ? Un guide de ses composants clés et de sa conception

- Quels métaux peuvent être fondus dans un four à induction ? Libérez la puissance pour faire fondre pratiquement n'importe quel métal

- Quelle est la différence entre le four à induction et le four à arc ? Choisir la bonne technologie de fusion pour votre métal