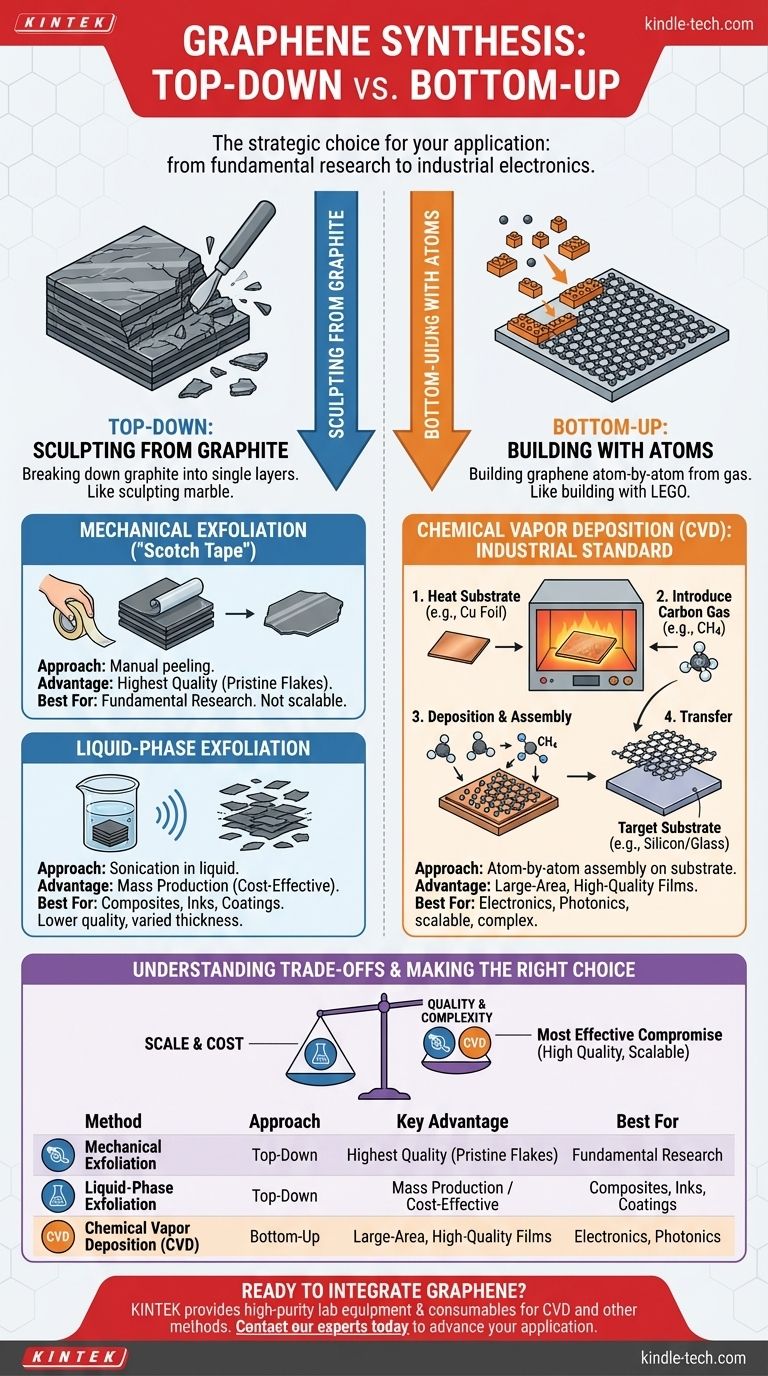

En substance, le graphène est synthétisé en utilisant deux stratégies opposées : les méthodes "top-down" qui décomposent le graphite en couches uniques, et les méthodes "bottom-up" qui construisent le graphène atome par atome. Les approches "top-down" les plus importantes sont l'exfoliation mécanique et en phase liquide, tandis que la méthode "bottom-up" principale, et la plus prometteuse à l'échelle industrielle, est le dépôt chimique en phase vapeur (CVD).

La méthode utilisée pour créer le graphène n'est pas une question de préférence mais un choix stratégique dicté par l'application finale. Alors que l'exfoliation simple est parfaite pour la recherche fondamentale, seules des méthodes comme le dépôt chimique en phase vapeur (CVD) peuvent produire les grandes feuilles de haute qualité requises pour l'électronique avancée.

Les deux approches fondamentales : Top-Down vs. Bottom-Up

Pour comprendre la synthèse du graphène, il est préférable de commencer par les deux philosophies de base. Chaque approche présente des avantages distincts et est adaptée à des résultats différents.

Top-Down : Sculpting à partir du graphite

Les méthodes "top-down" commencent avec du graphite – un empilement tridimensionnel de couches de graphène – et utilisent une force pour le séparer. C'est conceptuellement similaire à la sculpture à partir d'un bloc de marbre.

Ces techniques sont efficaces pour produire des flocons de graphène, mais contrôler le nombre exact de couches peut être difficile.

Bottom-Up : Construire avec des atomes

Les méthodes "bottom-up" commencent avec un gaz contenant du carbone et assemblent une feuille de graphène atome par atome sur un substrat. C'est comme construire une structure avec des briques LEGO individuelles.

Cette approche offre un contrôle supérieur sur la structure et la qualité de la feuille de graphène finale, ce qui la rend idéale pour les applications de haute performance.

Méthodes Top-Down : Dériver le graphène du graphite

Ces méthodes exploitent les liaisons faibles entre les couches de graphène dans le graphite pour les isoler.

Exfoliation mécanique (la méthode du "ruban adhésif")

C'est la méthode originale utilisée pour découvrir le graphène. Elle consiste à utiliser du ruban adhésif pour peler à plusieurs reprises des couches d'un morceau de graphite jusqu'à ce qu'une seule couche, vierge, soit isolée.

Bien qu'elle produise des flocons de graphène d'une qualité extrêmement élevée, il s'agit d'un processus manuel qui n'est pas évolutif pour la production de masse. Son utilisation principale est dans la recherche scientifique fondamentale.

Exfoliation en phase liquide

Dans cette méthode, le graphite est suspendu dans un liquide et soumis à une énergie élevée, telle que la sonication, pour séparer les couches.

Cette technique est adaptée à la production de masse de flocons de graphène pour une utilisation dans les composites, les encres et les revêtements. Cependant, le matériau résultant a généralement une qualité électrique inférieure et se compose de flocons d'épaisseurs variables.

Méthodes Bottom-Up : Construire le graphène atome par atome

La synthèse "bottom-up" est la clé pour créer de grands films de graphène uniformes adaptés à l'industrie électronique.

Dépôt chimique en phase vapeur (CVD) : La norme industrielle

Le CVD est largement considéré comme la technique la plus prometteuse pour produire du graphène de haute qualité sur de grandes surfaces. C'est la méthode principale pour les applications en électronique et en photonique.

Comment fonctionne le CVD

Le processus implique de chauffer un substrat, typiquement une feuille de cuivre (Cu), à l'intérieur d'un four. Un gaz contenant du carbone, comme le méthane (CH4), est ensuite introduit.

À hautes températures, le méthane se décompose et les atomes de carbone se déposent sur la surface de la feuille de cuivre, s'auto-assemblant en une seule couche continue de graphène. Le film de graphène est ensuite soigneusement transféré sur un substrat cible (comme le silicium ou le verre) pour être utilisé dans un dispositif.

Optimisation du CVD pour une qualité supérieure

La qualité du graphène CVD dépend d'un contrôle précis des paramètres de synthèse tels que la température, le débit de gaz et la nature du substrat.

Les chercheurs utilisent des techniques comme les études de croissance partielle – arrêtant le processus avant qu'un film complet ne se forme – pour analyser comment les cristaux de graphène nucléent et croissent. Cette compréhension les aide à minimiser les défauts et à créer des cristaux plus grands et plus parfaits. Des variations avancées, comme la méthode de piégeage de vapeur, sont conçues pour synthétiser de très grands domaines de graphène monocristallin.

Comprendre les compromis

Aucune méthode de synthèse n'est parfaite. Le choix implique toujours un compromis entre l'échelle, la qualité et le coût.

Échelle vs. Qualité

C'est le compromis central. L'exfoliation mécanique offre une structure cristalline parfaite mais est impossible à mettre à l'échelle. L'exfoliation en phase liquide offre une échelle immense mais produit des flocons de qualité inférieure et inconsistants.

Le CVD représente le compromis le plus efficace, permettant la croissance de films de grande surface et de haute qualité avec un processus qui peut être industrialisé.

Coût et complexité

L'exfoliation mécanique est simple et bon marché pour un laboratoire mais n'a aucune pertinence industrielle. L'exfoliation en phase liquide est relativement rentable pour les matériaux en vrac.

Le CVD, en revanche, nécessite un investissement important dans des équipements spécialisés comme des fours à haute température et des systèmes de vide. Le processus de transfert ultérieur ajoute également une couche de complexité et un potentiel de dommages. D'autres méthodes, comme la sublimation du carbure de silicium, produisent du graphène de haute qualité mais sont souvent d'un coût prohibitif.

Faire le bon choix pour votre objectif

Votre application prévue dicte la méthode de synthèse correcte.

- Si votre objectif principal est la recherche fondamentale : L'exfoliation mécanique reste la meilleure source de flocons vierges de haute qualité pour les expériences à l'échelle du laboratoire.

- Si votre objectif principal est l'électronique à grande échelle : Le dépôt chimique en phase vapeur (CVD) est la voie la plus viable pour produire les films de graphène grands, uniformes et de haute qualité requis pour les dispositifs.

- Si votre objectif principal est la production en vrac pour les composites ou les encres : L'exfoliation en phase liquide offre la voie la plus rentable pour la production de masse de flocons de graphène, acceptant un compromis en termes de qualité électrique et de perfection structurelle.

Comprendre ces voies distinctes est la première étape pour exploiter le potentiel du graphène pour votre application spécifique.

Tableau récapitulatif :

| Méthode | Approche | Avantage clé | Idéal pour |

|---|---|---|---|

| Exfoliation mécanique | Top-Down | Qualité la plus élevée (Flocons vierges) | Recherche fondamentale |

| Exfoliation en phase liquide | Top-Down | Production de masse / Rentable | Composites, encres, revêtements |

| Dépôt chimique en phase vapeur (CVD) | Bottom-Up | Films de grande surface et de haute qualité | Électronique, photonique |

Prêt à intégrer le graphène dans votre recherche ou votre produit ?

Choisir la bonne méthode de synthèse est essentiel au succès de votre projet. Les experts de KINTEK comprennent les nuances de chaque technique. Nous fournissons l'équipement de laboratoire et les consommables de haute pureté – y compris les substrats et les sources de carbone pour le CVD – sur lesquels les chercheurs et les industries comptent pour produire du graphène de haute qualité.

Laissez-nous vous aider à atteindre vos objectifs. Que vous augmentiez la production pour l'électronique ou optimisiez pour les matériaux composites, notre équipe peut répondre à vos besoins spécifiques en laboratoire.

Contactez nos experts dès aujourd'hui pour discuter de la manière dont les solutions de KINTEK peuvent faire progresser votre application du graphène.

Guide Visuel

Produits associés

- Système d'équipement de machine HFCVD pour le revêtement de nanodiamant de filière de tréfilage

- Système de réacteur de dépôt chimique en phase vapeur assisté par plasma micro-ondes (MPCVD) pour diamant 915 MHz

- Four de graphitisation de film de haute conductivité thermique sous vide de graphite

- Four de Graphitization Expérimental à Vide de Graphite IGBT

- Plaquettes de coupe en diamant CVD pour l'usinage de précision

Les gens demandent aussi

- Quelle machine est utilisée pour fabriquer des diamants cultivés en laboratoire ? Découvrez les technologies HPHT et CVD

- Comment fonctionne un réacteur de dépôt chimique en phase vapeur à filament chaud (HFCVD) ? Guide expert pour la fabrication de films de diamant

- Qu'est-ce que le dépôt chimique en phase vapeur de diamant à filament chaud ? Un guide sur le revêtement de diamant synthétique

- Quelle est la fonction spécifique du filament métallique dans le HF-CVD ? Rôles clés dans la croissance du diamant

- Comment un revêtement diamant est-il appliqué ? Un guide de la croissance CVD par rapport aux méthodes de placage