À la base, le traitement thermique est le chauffage et le refroidissement contrôlés des métaux pour modifier fondamentalement leur structure interne et, par conséquent, leurs propriétés physiques. Les méthodes les plus courantes comprennent le recuit, la trempe, le revenu et le durcissement superficiel. Chaque processus utilise un cycle unique de température et de vitesse de refroidissement pour obtenir un résultat spécifique, comme rendre un métal plus mou et plus malléable ou le rendre plus dur et plus résistant à l'usure.

L'essentiel à retenir est que le traitement thermique n'est pas une action unique, mais une boîte à outils de processus. Le choix de la méthode est dicté entièrement par l'état final souhaité du métal, que vous ayez besoin qu'il soit mou, dur, tenace ou une combinaison spécifique de ces propriétés.

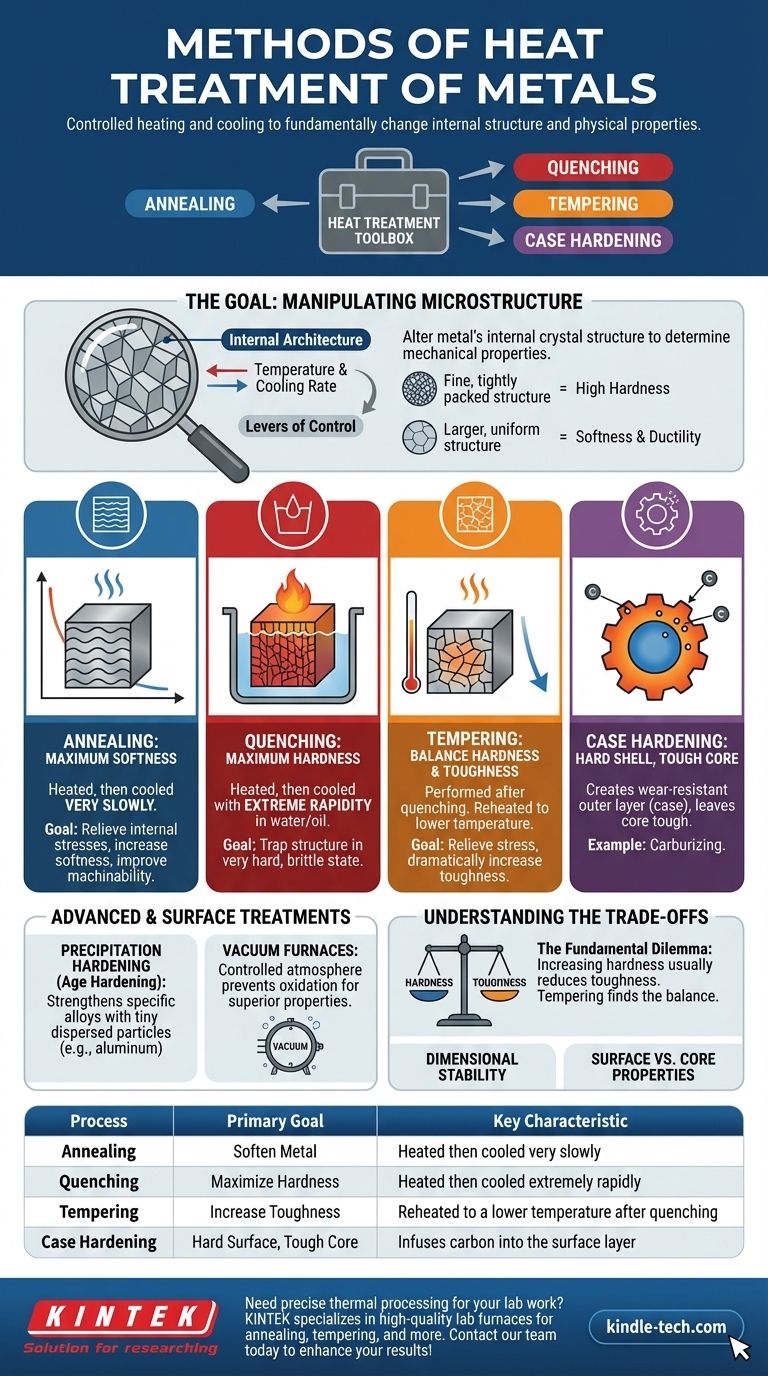

L'objectif du traitement thermique : manipuler la microstructure

Le traitement thermique fonctionne en modifiant la structure cristalline interne d'un métal, connue sous le nom de microstructure. Considérez cette structure comme l'architecture interne du métal, qui dicte son comportement global.

Pourquoi la microstructure est importante

La taille, la forme et la composition des cristaux à l'intérieur d'un métal déterminent ses propriétés mécaniques. Une structure fine et étroitement tassée entraîne souvent une dureté élevée, tandis qu'une structure plus grande et plus uniforme donne généralement plus de mollesse et de ductilité.

Les leviers de contrôle : température et vitesse de refroidissement

Les deux variables principales de tout processus de traitement thermique sont la température et la vitesse de refroidissement. En contrôlant précisément la température atteinte par un métal, le temps pendant lequel il est maintenu à cette température et la rapidité avec laquelle il refroidit, vous pouvez forcer sa structure interne à se réorganiser dans une configuration plus souhaitable.

Processus de traitement thermique fondamentaux

Bien qu'il existe de nombreuses variations, la plupart des traitements thermiques entrent dans quelques catégories fondamentales visant soit à ramollir, soit à durcir le matériau.

Recuit : pour une mollesse et une ductilité maximales

Le recuit est un processus utilisé pour rendre un métal aussi mou que possible. Il implique de chauffer le métal à une température spécifique, de le maintenir à cette température, puis de le refroidir très lentement.

Ce refroidissement lent permet aux cristaux internes de croître et de se reformer dans un état uniforme et à faible contrainte. Les objectifs principaux du recuit sont de soulager les contraintes internes dues aux travaux antérieurs, d'augmenter la mollesse et d'améliorer l'usinabilité d'un métal.

Trempe : pour une dureté maximale

La trempe est l'opposé du recuit. Elle consiste à chauffer l'acier à haute température, puis à le refroidir avec une rapidité extrême en le submergeant dans un milieu comme l'eau, l'huile ou la saumure.

Ce refroidissement rapide piège la structure cristalline du métal dans un état très dur et cassant appelé martensite. Bien que la pièce résultante soit exceptionnellement dure, elle est souvent trop cassante pour une utilisation pratique sans traitement ultérieur.

Revenu : trouver l'équilibre entre dureté et ténacité

Le revenu est presque toujours effectué immédiatement après la trempe. La pièce durcie et cassante est réchauffée à une température beaucoup plus basse et maintenue pendant un temps spécifique avant d'être laissée à refroidir à l'air.

Ce processus soulage une partie des contraintes internes dues à la trempe, réduit légèrement la dureté, mais augmente considérablement la ténacité du métal (sa capacité à absorber les chocs sans se fracturer). L'équilibre final entre dureté et ténacité est contrôlé par la température de revenu.

Traitements avancés et spécifiques à la surface

Au-delà des processus fondamentaux, des traitements spécialisés peuvent créer des combinaisons de propriétés uniques ou cibler uniquement la surface d'une pièce.

Durcissement superficiel : une coque dure avec un cœur tenace

Le durcissement superficiel, également appelé durcissement de surface, crée une couche extérieure très résistante à l'usure tout en laissant le noyau intérieur tenace et ductile. Une méthode courante est la carburation, où une pièce en acier est chauffée dans un environnement riche en carbone.

Le carbone diffuse dans la surface, permettant à la « couche » extérieure de devenir beaucoup plus dure que l'intérieur après un traitement thermique final. Ceci est idéal pour les composants tels que les engrenages et les roulements qui doivent résister à l'usure de surface mais aussi supporter des charges d'impact.

Durcissement par précipitation : renforcement d'alliages spécifiques

Également appelé durcissement structural, ce processus est utilisé sur des alliages non ferreux comme l'aluminium, le magnésium et le nickel. Il implique de chauffer le matériau pour dissoudre les éléments d'alliage dans le métal de base, suivi d'un refroidissement rapide.

Un second cycle de chauffage à température plus basse (l'étape de « vieillissement ») provoque ensuite la formation de minuscules particules uniformément dispersées — ou précipités — qui renforcent considérablement le matériau.

L'environnement compte : les fours sous vide

Les traitements thermiques modernes sont souvent effectués dans une atmosphère contrôlée, telle qu'un four sous vide. Cela empêche l'oxydation et la contamination de surface pendant le chauffage, ce qui donne une pièce plus propre avec des propriétés mécaniques et de résistance à la corrosion supérieures. Des équipements comme les fours à moufle offrent le contrôle précis de la température requis pour ces processus, que ce soit pour la production à grande échelle ou pour de plus petits lots d'essai.

Comprendre les compromis

Le choix d'un processus de traitement thermique implique toujours d'équilibrer des propriétés concurrentes. Il n'y a pas de méthode unique « meilleure », seulement la plus appropriée pour une application donnée.

Le dilemme dureté contre ténacité

C'est le compromis le plus fondamental en métallurgie. Augmenter la dureté d'un métal réduit presque toujours sa ténacité, le rendant plus cassant. Le revenu est la principale méthode pour gérer ce compromis, mais c'est un exercice d'équilibre : plus de ténacité signifie moins de dureté, et vice versa.

Stabilité dimensionnelle et déformation

Les changements rapides de température impliqués dans des processus comme la trempe peuvent introduire des contraintes internes importantes. Cette contrainte peut provoquer la déformation, le gauchissement, voire la fissuration des pièces si elle n'est pas gérée avec soin. La géométrie de la pièce et le contrôle de la vitesse de refroidissement sont des facteurs critiques.

Propriétés de surface contre propriétés du cœur

Les processus tels que le durcissement superficiel sont un compromis délibéré. Vous gagnez une dureté de surface exceptionnelle au détriment d'un matériau uniforme. C'est un choix de conception puissant pour les composants qui subissent une usure de surface élevée mais doivent également résister à une défaillance globale due aux chocs.

Choisir le bon processus pour votre application

Votre sélection finale doit être guidée par l'exigence de performance principale du composant.

- Si votre objectif principal est l'usinabilité ou la formabilité : Vous devez ramollir le métal et soulager les contraintes internes, faisant du recuit votre choix principal.

- Si votre objectif principal est une résistance maximale à l'usure : Vous avez besoin d'une surface dure, ce qui indique directement le durcissement superficiel ou un processus de trempe-revenu avec un revenu minimal.

- Si votre objectif principal est d'équilibrer la résistance et la résistance aux chocs : Votre objectif est la ténacité, qui est obtenue en trempant pour durcir le matériau, suivi d'un cycle de revenu soigneusement contrôlé.

Comprendre ces principes vous permet de sélectionner le traitement thermique précis pour obtenir les performances matérielles exactes que votre projet exige.

Tableau récapitulatif :

| Processus | Objectif principal | Caractéristique clé |

|---|---|---|

| Recuit | Ramollir le métal | Chauffé puis refroidi très lentement |

| Trempe | Maximiser la dureté | Chauffé puis refroidi extrêmement rapidement |

| Revenu | Augmenter la ténacité | Réchauffé à une température plus basse après trempe |

| Durcissement superficiel | Surface dure, cœur tenace | Infuse du carbone dans la couche superficielle |

Besoin d'un traitement thermique précis pour votre travail en laboratoire ? Le bon traitement thermique est essentiel pour obtenir les propriétés matérielles qu'exigent votre recherche ou votre contrôle qualité. KINTEK est spécialisé dans les fours de laboratoire de haute qualité, y compris les fours sous vide et à moufle, qui offrent le contrôle précis de la température et l'atmosphère requis pour des processus tels que le recuit, le revenu et plus encore. Laissez nos experts vous aider à sélectionner l'équipement parfait pour améliorer vos résultats.

Contactez notre équipe dès aujourd'hui pour discuter de vos besoins spécifiques en laboratoire !

Guide Visuel

Produits associés

- Four de traitement thermique sous vide et four de fusion par induction à lévitation

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Four de traitement thermique sous vide au molybdène

- Four de traitement thermique et de frittage sous vide de tungstène à 2200 ℃

- Four de frittage et de brasage sous vide pour traitement thermique

Les gens demandent aussi

- Quel est le principe du processus de frittage ? Transformer la poudre en solides haute performance

- Comment un four Bridgman vertical contrôle-t-il la qualité des cristaux de CsI ? Atteindre une détection de radionucléides haute performance

- Quel est le processus de la machine de frittage ? Un guide de la métallurgie des poudres et de la liaison thermique

- Quel est l'effet de la température de frittage sur la microstructure ? Maîtriser le compromis entre densité et taille de grain

- Quels sont les différents types de fours utilisés pour la fusion ? Choisissez la bonne technologie pour votre matériau

- Quelle est l'application d'une étuve de séchage sous vide dans la production d'électrodes Li3InCl6 ? Atteindre une conductivité ionique supérieure

- Qu'est-ce qu'un exemple de trempe ? Atteignez une dureté optimale grâce à un refroidissement précis

- Comment appelle-t-on le processus de traitement thermique ? Un guide sur le recuit, la trempe et plus encore