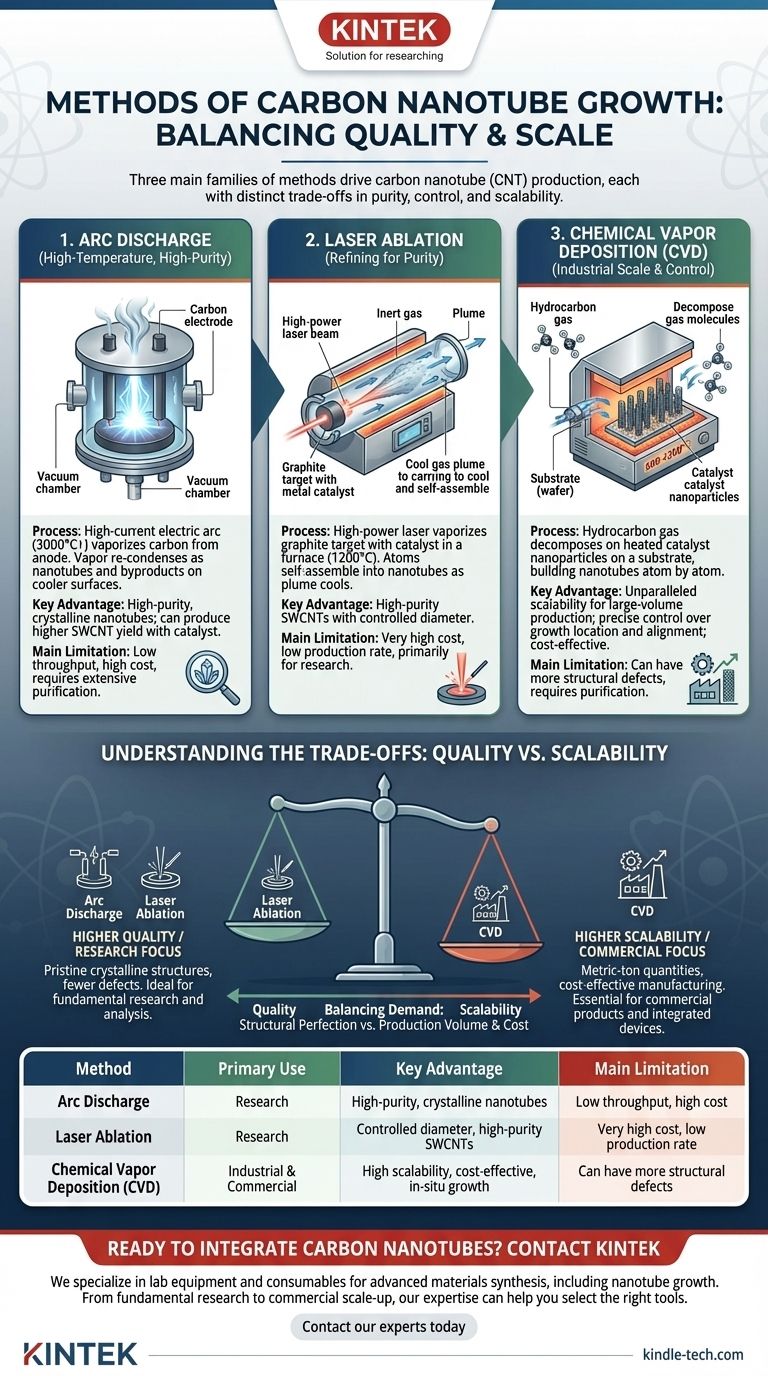

Essentiellement, les nanotubes de carbone sont principalement cultivés selon trois familles de méthodes distinctes : la décharge à l'arc, l'ablation laser et le dépôt chimique en phase vapeur (CVD). Alors que les deux premières sont des techniques d'évaporation à haute température excellentes pour produire des matériaux de haute qualité pour la recherche, la CVD est la méthode industrielle dominante en raison de son évolutivité inégalée et de son contrôle sur le processus de croissance.

Le choix d'une méthode de croissance des nanotubes est une décision d'ingénierie critique, équilibrant les exigences concurrentes de perfection structurelle, de volume de production et de coût. Alors que les méthodes plus anciennes produisent des nanotubes vierges, le dépôt chimique en phase vapeur (CVD) est le cheval de bataille qui rend possibles la plupart des applications modernes des nanotubes.

Les méthodes à haute température et haute pureté

Les premières méthodes de création de nanotubes de carbone (NTC) impliquaient la vaporisation de carbone solide à des températures extrêmement élevées. Ces techniques sont toujours utilisées dans les milieux de recherche où la pureté du matériau est primordiale.

Décharge à l'arc : La méthode de découverte originale

Cette technique implique la création d'un arc électrique à courant élevé entre deux électrodes de carbone dans une atmosphère de gaz inerte. La chaleur intense, atteignant plus de 3000°C, vaporise le carbone de l'électrode positive (anode).

Le carbone vaporisé se recondense ensuite sur les surfaces plus froides du réacteur, formant un mélange de nanotubes et d'autres sous-produits carbonés tels que le carbone amorphe et les fullerènes.

En incluant un catalyseur métallique (comme le nickel ou le cobalt) dans l'anode, le processus peut être ajusté pour produire un rendement plus élevé de nanotubes de carbone à paroi simple (NTC-PS). Sans cela, les nanotubes à parois multiples (NTC-PM) sont le produit principal.

Ablation laser : Affiner pour la pureté

L'ablation laser est un perfectionnement du même principe de base. Au lieu d'un arc électrique, un faisceau laser de haute puissance est dirigé sur une cible de graphite contenant une petite quantité de catalyseur métallique.

Le processus a lieu dans un four tubulaire à haute température (environ 1200°C). L'impulsion laser vaporise la cible, créant un panache d'atomes de carbone et de catalyseur qui sont ensuite transportés par un flux de gaz inerte.

Lorsque le panache refroidit, les atomes s'auto-assemblent en nanotubes. Cette méthode est connue pour produire un rendement élevé de NTC-PS de haute pureté avec un diamètre contrôlé, mais son coût élevé et son faible taux de production la limitent presque exclusivement à la recherche.

Dépôt chimique en phase vapeur (CVD) : La voie vers l'échelle industrielle

La CVD est fondamentalement différente des méthodes de vaporisation. C'est une technique « ascendante » qui construit les nanotubes atome par atome sur une surface, ce qui en fait de loin la méthode la plus polyvalente et la plus évolutive.

Le principe de base : Décomposition catalytique

Dans un processus CVD, un substrat revêtu d'une fine couche de nanoparticules catalytiques (typiquement du fer, du cobalt ou du nickel) est chauffé dans un four.

Un gaz contenant du carbone, connu sous le nom de matière première hydrocarbonée (comme le méthane, l'éthylène ou l'acétylène), est ensuite introduit dans le réacteur.

À des températures comprises entre 600 et 1200°C, les nanoparticules catalytiques « craquent » les molécules d'hydrocarbures, et les atomes de carbone précipitent pour former le réseau cylindrique du nanotube.

Pourquoi la CVD domine la production commerciale

L'avantage principal de la CVD est l'évolutivité. Le processus peut être adapté à de grands réacteurs industriels pour produire des nanotubes en quantités de tonnes métriques.

De plus, la CVD offre un contrôle inégalé. En structurant le catalyseur sur un substrat, les ingénieurs peuvent faire croître des nanotubes dans des endroits spécifiques. Cela permet la création de « forêts de NTC » verticalement alignées, cruciales pour les applications dans les interfaces thermiques, l'électronique et les capteurs.

Variations clés de la CVD

La flexibilité de la CVD a conduit à plusieurs versions spécialisées. Le Dépôt chimique en phase vapeur assisté par plasma (PECVD), par exemple, utilise un champ électrique pour créer un plasma, ce qui aide à décomposer le gaz hydrocarboné à des températures plus basses et favorise la croissance de nanotubes verticalement alignés.

Comprendre les compromis : Qualité contre évolutivité

Aucune méthode unique n'est universellement supérieure ; le meilleur choix dépend entièrement de l'application prévue. La décision est un compromis entre la qualité structurelle des nanotubes et le coût et le volume de production.

Pureté et défauts structurels

La décharge à l'arc et l'ablation laser produisent généralement des nanotubes avec une qualité cristalline supérieure et moins de défauts structurels. Cependant, le matériau résultant est une « suie » brute qui nécessite une purification longue et coûteuse pour éliminer le catalyseur et le carbone amorphe.

Les nanotubes cultivés par CVD peuvent présenter plus de défauts et contiennent souvent des particules de catalyseur encapsulées. Bien qu'une purification soit toujours nécessaire pour de nombreuses applications, le processus est généralement plus simple pour les grands lots.

Coût et débit

C'est la distinction la plus claire. La décharge à l'arc et l'ablation laser sont des processus à haute énergie et à faible débit. Ils sont coûteux et ne conviennent pas à la production des quantités nécessaires pour les produits commerciaux tels que les composites ou les électrodes de batterie.

La CVD est le leader incontesté de la fabrication rentable et à grand volume. C'est la seule méthode capable de produire des nanotubes à un prix et à une échelle qui rendent les applications commerciales économiquement viables.

Contrôle et croissance in-situ

La capacité de la CVD à faire croître des nanotubes directement sur un substrat est un avantage unique et puissant. Cette croissance in-situ est essentielle pour la fabrication de dispositifs intégrés dans l'industrie des semi-conducteurs ou pour la création de matériaux composites avancés où les nanotubes sont cultivés directement sur les fibres de renforcement. Les autres méthodes ne produisent qu'une poudre qui doit être mélangée ultérieurement.

Faire le bon choix pour votre application

Choisir une méthode de synthèse nécessite une compréhension claire de votre objectif final. Les propriétés requises pour une expérience de recherche universitaire sont très différentes de celles nécessaires pour un produit commercial.

- Si votre objectif principal est la recherche fondamentale sur les propriétés des nanotubes vierges : La décharge à l'arc ou l'ablation laser fourniront les échantillons de la plus haute qualité et les plus cristallins pour l'analyse.

- Si votre objectif principal est le développement d'un produit commercial ou d'une application évolutive : Le dépôt chimique en phase vapeur (CVD) est la seule méthode industriellement viable pour une production à grande échelle et rentable.

- Si votre objectif principal est d'intégrer des NTC directement dans des dispositifs électroniques ou des composites avancés : Un processus CVD basé sur substrat est l'approche nécessaire pour un placement contrôlé et une croissance alignée.

Comprendre ces compromis fondamentaux entre qualité, échelle et contrôle est la première étape pour exploiter efficacement les propriétés remarquables des nanotubes de carbone pour votre objectif spécifique.

Tableau récapitulatif :

| Méthode | Utilisation principale | Avantage clé | Principale limitation |

|---|---|---|---|

| Décharge à l'arc | Recherche | Nanotubes cristallins de haute pureté | Faible débit, coût élevé |

| Ablation laser | Recherche | Diamètre contrôlé, NTC-PS de haute pureté | Coût très élevé, faible taux de production |

| Dépôt chimique en phase vapeur (CVD) | Industrielle et commerciale | Haute évolutivité, rentable, croissance in-situ | Peut présenter plus de défauts structurels |

Prêt à intégrer des nanotubes de carbone dans votre recherche ou le développement de produits ?

KINTEK est spécialisée dans la fourniture d'équipements de laboratoire et de consommables nécessaires à la synthèse de matériaux avancés, y compris la croissance des nanotubes. Que vous exploriez la recherche fondamentale avec des échantillons de haute pureté ou que vous passiez à l'échelle pour la production commerciale avec la CVD, notre expertise peut vous aider à choisir les bons outils pour votre application spécifique.

Contactez nos experts dès aujourd'hui pour discuter de la manière dont nous pouvons soutenir les objectifs de synthèse de nanotubes de votre laboratoire et accélérer votre projet du concept à la réalité.

Guide Visuel

Produits associés

- Système de chambre de dépôt chimique en phase vapeur CVD Équipement Four tubulaire PECVD avec gazéificateur liquide Machine PECVD

- Équipement de système de chambre de dépôt chimique en phase vapeur de four à tube CVD polyvalent fabriqué sur mesure par le client

- Four tubulaire CVD à chambre divisée avec station de vide, équipement de dépôt chimique en phase vapeur

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Four tubulaire à fente de 1200℃ avec tube en quartz pour four tubulaire de laboratoire

Les gens demandent aussi

- Quelles sont les méthodes de dépôt ? Un guide des techniques de couches minces PVD et CVD

- Qu'est-ce que la technique de dépôt en phase vapeur ? Un guide des méthodes de revêtement de couches minces PVD et CVD

- Quelle est la différence entre le PECVD et le CVD ? Déverrouillez la bonne méthode de dépôt de couches minces

- Qu'est-ce que le processus de dépôt en phase vapeur sous vide ? Maîtriser le revêtement en couches minces CVD et PVD

- De quelle couleur sont les diamants CVD ? Comprendre le processus, de la teinte brune à la beauté incolore