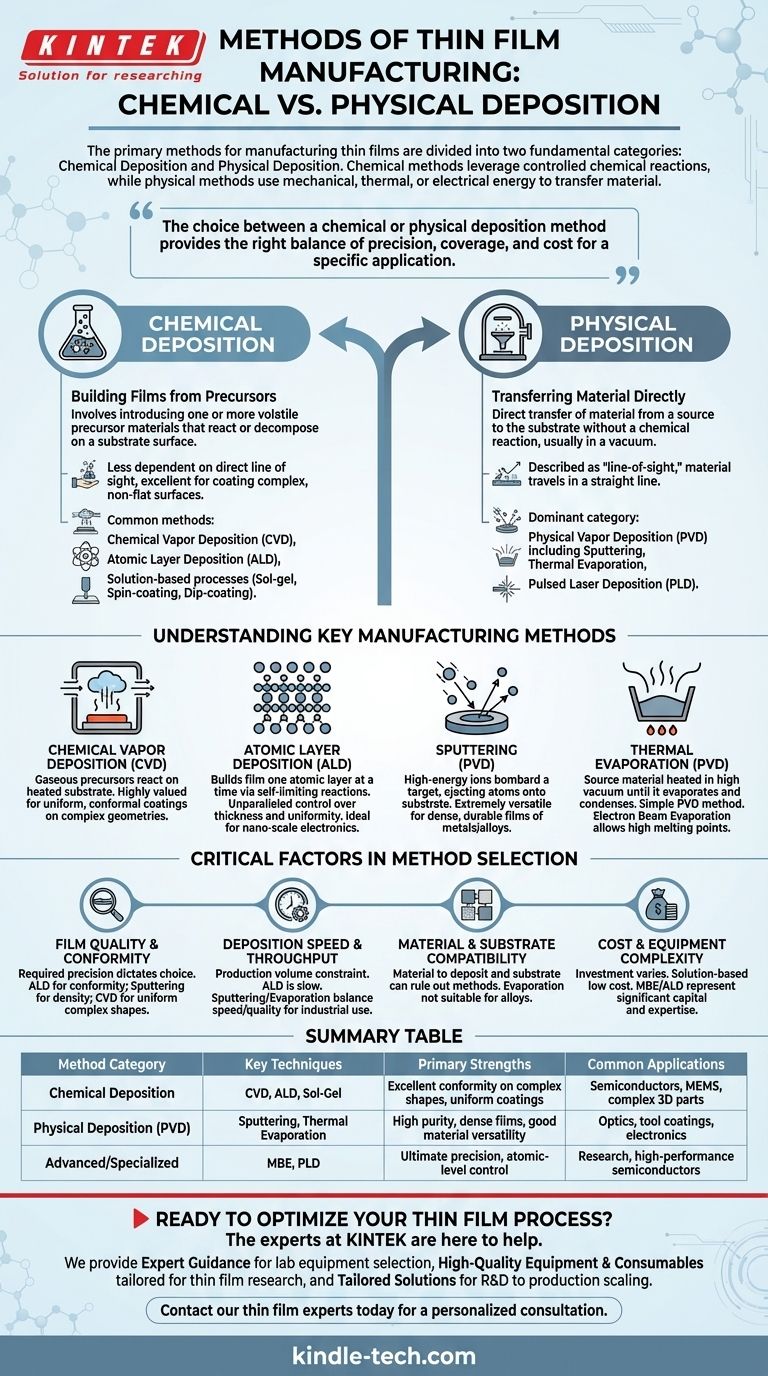

Les principales méthodes de fabrication de films minces sont divisées en deux catégories fondamentales : le dépôt chimique et le dépôt physique. Les méthodes chimiques exploitent des réactions chimiques contrôlées pour faire croître un film solide sur une surface à partir de matériaux précurseurs. Les méthodes physiques utilisent l'énergie mécanique, thermique ou électrique pour transférer physiquement le matériau d'une source (une "cible") sur un substrat, généralement sous vide.

Le choix entre une méthode de dépôt chimique ou physique ne consiste pas à savoir laquelle est la "meilleure", mais laquelle offre le bon équilibre entre précision, couverture et coût pour une application spécifique. Les méthodes physiques offrent souvent une pureté et une densité plus élevées, tandis que les méthodes chimiques excellent dans le revêtement uniforme de formes complexes.

Les deux piliers du dépôt de films minces

Toutes les techniques de fabrication de films minces relèvent de l'une des deux approches globales. Comprendre cette distinction fondamentale est la première étape pour sélectionner le processus correct pour vos besoins.

Dépôt chimique : construction de films à partir de précurseurs

Le dépôt chimique implique l'introduction d'un ou plusieurs matériaux précurseurs volatils qui réagissent ou se décomposent sur la surface d'un substrat pour produire le film désiré.

Cette approche est moins dépendante d'une ligne de visée directe entre la source et le substrat, ce qui la rend excellente pour le revêtement de surfaces complexes et non planes.

Les méthodes courantes incluent le dépôt chimique en phase vapeur (CVD), le dépôt par couche atomique (ALD), et les processus basés sur des solutions comme le sol-gel, le spin-coating (revêtement par centrifugation) et le dip-coating (revêtement par immersion).

Dépôt physique : transfert direct de matériau

Le dépôt physique implique le transfert direct de matériau d'une source vers le substrat sans réaction chimique. Ce processus est presque toujours effectué dans une chambre à vide pour assurer la pureté.

Ces méthodes sont souvent décrites comme "en ligne de visée", ce qui signifie que le matériau se déplace en ligne droite de la source vers le substrat.

La catégorie dominante ici est le dépôt physique en phase vapeur (PVD), qui comprend des techniques clés comme la pulvérisation cathodique, l'évaporation thermique et le dépôt par laser pulsé (PLD).

Comprendre les principales méthodes de fabrication

Bien qu'il existe des dizaines de techniques spécifiques, quelques-unes sont les pierres angulaires de l'industrie moderne, chacune avec des caractéristiques distinctes.

Dépôt chimique en phase vapeur (CVD)

En CVD, un substrat est exposé à des matériaux précurseurs gazeux à l'intérieur d'une chambre de réaction. Lorsque ces gaz entrent en contact avec le substrat chauffé, ils réagissent ou se décomposent, formant un film solide de haute qualité sur sa surface.

Il est très apprécié pour la production de revêtements uniformes et conformes qui peuvent couvrir facilement des géométries complexes et intriquées.

Dépôt par couche atomique (ALD)

L'ALD est une forme très avancée de CVD qui construit un film une seule couche atomique à la fois. Il utilise une séquence de réactions chimiques auto-limitantes, offrant un contrôle inégalé sur l'épaisseur et l'uniformité du film.

Bien que cette précision fasse de l'ALD un processus exceptionnellement lent, elle est essentielle pour la fabrication de semi-conducteurs et de microélectroniques modernes de haute performance.

Pulvérisation cathodique (une méthode PVD)

La pulvérisation cathodique implique le bombardement d'un matériau source solide, appelé cible, avec des ions de haute énergie à l'intérieur d'un vide. Cet impact éjecte, ou "pulvérise", des atomes de la cible, qui voyagent ensuite et se déposent sur le substrat.

C'est une méthode extrêmement polyvalente et fiable pour créer des films denses, durables et très adhérents à partir d'une vaste gamme de matériaux, y compris les métaux et les alliages.

Évaporation thermique (une méthode PVD)

L'évaporation est l'une des méthodes PVD les plus simples. Le matériau source est chauffé sous vide poussé jusqu'à ce qu'il s'évapore. Ces atomes vaporisés traversent ensuite la chambre à vide et se condensent sur le substrat plus froid, formant le film mince.

L'évaporation par faisceau d'électrons est une version plus avancée qui utilise un faisceau d'électrons focalisé pour chauffer le matériau, permettant le dépôt de matériaux ayant des points de fusion très élevés.

Facteurs critiques dans la sélection de la méthode

Le choix de la bonne technique de dépôt nécessite une analyse minutieuse des compromis entre qualité, vitesse et coût. Aucune méthode unique n'est parfaite pour tous les scénarios.

Qualité et conformité du film

La précision requise dicte le choix. L'ALD offre la plus haute conformité et le meilleur contrôle d'épaisseur possible, ce qui la rend idéale pour l'électronique à l'échelle nanométrique. La pulvérisation cathodique produit des films très denses et purs, tandis que le CVD est le champion pour le revêtement uniforme de formes complexes.

Vitesse de dépôt et débit

Le volume de production est une contrainte majeure. L'ALD est intrinsèquement lente en raison de sa nature couche par couche. La pulvérisation cathodique et l'évaporation offrent un bon équilibre entre vitesse et qualité, ce qui les rend adaptées à de nombreuses applications industrielles, de l'optique aux revêtements d'outils.

Compatibilité des matériaux et des substrats

Le matériau que vous souhaitez déposer et le substrat sur lequel vous le déposez peuvent exclure certaines méthodes. L'évaporation, par exemple, ne convient pas aux alliages, car les éléments constitutifs s'évaporeront à des vitesses différentes.

Coût et complexité de l'équipement

L'investissement financier varie considérablement. Les méthodes basées sur des solutions comme le dip-coating peuvent être très peu coûteuses. En revanche, les systèmes avancés pour l'épitaxie par faisceaux moléculaires (MBE) ou l'ALD représentent une dépense en capital importante et nécessitent une expertise opérationnelle spécialisée.

Faire le bon choix pour votre application

Pour sélectionner la meilleure méthode, vous devez aligner les capacités du processus avec vos objectifs techniques et commerciaux principaux.

- Si votre objectif principal est la précision et l'uniformité ultimes : Le dépôt par couche atomique (ALD) offre un contrôle inégalé sur l'épaisseur et la conformité du film, essentiel pour les semi-conducteurs avancés.

- Si votre objectif principal est le revêtement de surfaces 3D complexes : Le dépôt chimique en phase vapeur (CVD) est idéal pour créer des films uniformes qui ne sont pas limités par la ligne de visée.

- Si votre objectif principal est la polyvalence et les films à haute densité : La pulvérisation cathodique est un cheval de bataille robuste pour le dépôt d'une large gamme de matériaux de haute qualité pour l'optique, les outils et l'électronique.

- Si votre objectif principal est la rapidité et la rentabilité pour des revêtements plus simples : L'évaporation thermique ou les méthodes basées sur des solutions comme le spin-coating offrent des voies efficaces pour de nombreuses applications.

Comprendre ces compromis fondamentaux vous permet de choisir un processus de fabrication qui offre les performances requises sans complexité ni coût inutiles.

Tableau récapitulatif :

| Catégorie de méthode | Techniques clés | Principaux atouts | Applications courantes |

|---|---|---|---|

| Dépôt chimique | CVD, ALD, Sol-Gel | Excellente conformité sur les formes complexes, revêtements uniformes | Semi-conducteurs, MEMS, pièces 3D complexes |

| Dépôt physique (PVD) | Pulvérisation cathodique, Évaporation thermique | Haute pureté, films denses, bonne polyvalence des matériaux | Optique, revêtements d'outils, électronique |

| Avancé/Spécialisé | MBE, PLD | Précision ultime, contrôle au niveau atomique | Recherche, semi-conducteurs haute performance |

Prêt à optimiser votre processus de film mince ?

Choisir la bonne méthode de dépôt est essentiel pour atteindre la qualité de film, les performances et la rentabilité souhaitées pour votre application spécifique. Les experts de KINTEK sont là pour vous aider.

Nous fournissons :

- Conseils d'experts : Notre équipe vous aidera à sélectionner l'équipement de laboratoire idéal – des systèmes de pulvérisation aux réacteurs CVD – en fonction de vos exigences en matière de matériaux, de substrats et de performances.

- Équipements et consommables de haute qualité : KINTEK est spécialisé dans les équipements de laboratoire fiables et de précision, ainsi que les consommables adaptés à la recherche et à la production de films minces.

- Solutions sur mesure : Que vous soyez en R&D ou en phase d'augmentation de la production, nous avons des solutions pour des applications dans les semi-conducteurs, l'optique, les revêtements résistants à l'usure, et bien plus encore.

Ne laissez pas le succès de votre projet au hasard. Contactez nos experts en films minces dès aujourd'hui pour une consultation personnalisée et découvrez comment KINTEK peut stimuler l'innovation de votre laboratoire.

Guide Visuel

Produits associés

- Équipement de dépôt chimique en phase vapeur assisté par plasma incliné pour le dépôt chimique en phase vapeur assisté par plasma (PECVD) pour fours tubulaires

- Système d'équipement de machine HFCVD pour le revêtement de nanodiamant de filière de tréfilage

- Système de réacteur de dépôt chimique en phase vapeur assisté par plasma micro-ondes (MPCVD) pour diamant 915 MHz

- Four à presse à chaud sous vide pour stratification et chauffage

- Matériaux diamantés dopés au bore par CVD

Les gens demandent aussi

- Quel rôle jouent le KOH et le NaOH dans le traitement des gaz de pyrolyse ? Neutraliser les toxines et protéger l'équipement de votre laboratoire

- Le métal peut-il être compressé et plié ? La différence cruciale entre la déformation élastique et plastique

- Quelles sont les précautions de sécurité pour les expériences thermiques ? Étapes essentielles pour prévenir les brûlures et les accidents en laboratoire

- Quand le pulvérisation cathodique magnétron a-t-elle été inventée ? La percée des années 1970 qui a révolutionné le revêtement de couches minces

- Pourquoi un four de laboratoire est-il essentiel dans le flux de travail d'imprégnation des catalyseurs ? Sécurisez l'intégrité structurelle de votre matériau

- Quelle est la différence entre la pyrolyse thermique et la pyrolyse catalytique ? Maximiser le rendement vs. Améliorer la qualité de l'huile

- Quel est l'effet du frittage sur la dureté ? Maximiser la résistance et la durabilité des matériaux

- Qu'est-ce que la diffusion dans le frittage ? Déverrouiller le mécanisme atomique pour des matériaux plus résistants