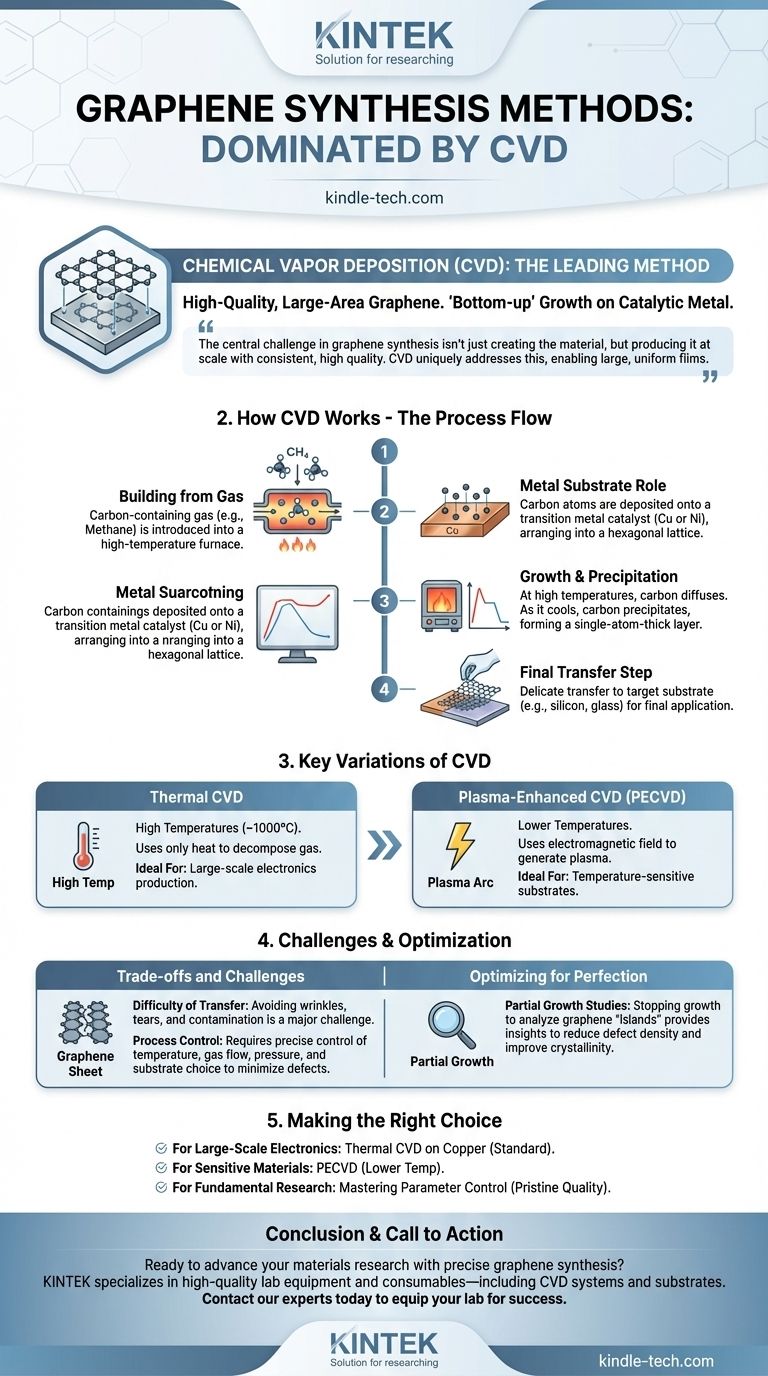

À la base, la synthèse de graphène de haute qualité et de grande surface pour des applications pratiques est dominée par une méthode connue sous le nom de Déposition Chimique en Phase Vapeur (CVD). Cette technique "ascendante" permet la croissance contrôlée de feuilles de graphène monocouche ou de quelques couches sur un substrat métallique catalytique, qui peut ensuite être transféré pour être utilisé en électronique et dans d'autres matériaux avancés.

Le défi central de la synthèse du graphène n'est pas seulement de créer le matériau, mais de le produire à l'échelle avec une qualité constante et élevée. Le CVD est devenu la méthode principale car il répond de manière unique à ce défi, permettant la croissance de films larges et uniformes adaptés aux applications commerciales et de recherche.

Comment fonctionne la Déposition Chimique en Phase Vapeur (CVD)

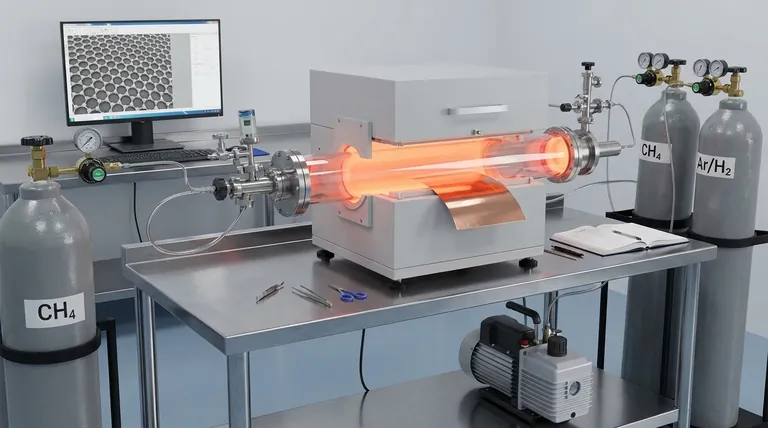

Le CVD est un processus qui construit un matériau atome par atome à partir d'un état gazeux sur une surface solide. Pour le graphène, cela implique l'utilisation d'un gaz à base de carbone et d'un catalyseur métallique.

Le Principe Fondamental : Construire à partir du Gaz

Le processus commence par l'introduction d'un gaz contenant du carbone, le plus souvent du méthane (CH₄), dans un four à haute température. La chaleur décompose les molécules de gaz, libérant des atomes de carbone individuels.

Le Rôle du Substrat Métallique

Ces atomes de carbone libres sont déposés sur un substrat, typiquement une feuille faite d'un métal de transition comme le cuivre (Cu) ou le nickel (Ni). Cette feuille métallique agit comme un catalyseur, fournissant une surface où les atomes de carbone peuvent s'organiser en la structure en treillis hexagonal du graphène.

Le Processus de Croissance et de Précipitation

À hautes températures, les atomes de carbone diffusent dans ou sur la surface du métal. Lorsque le système est refroidi, la solubilité du carbone dans le métal diminue, forçant les atomes de carbone à précipiter et à former une couche continue de graphène d'une seule épaisseur atomique sur la surface de la feuille.

L'Étape Finale de Transfert

Une fois que le film de graphène s'est formé sur le métal, il doit être soigneusement transféré sur un substrat cible (comme le silicium ou le verre) pour son application finale. Cette étape délicate est l'une des parties les plus critiques du processus global.

Variations Clés de la Méthode CVD

Bien que le principe reste le même, il existe deux principaux types de CVD utilisés pour la synthèse du graphène, différant principalement par la manière dont ils fournissent l'énergie pour la réaction chimique.

CVD Thermique

C'est l'approche la plus courante. Elle repose uniquement sur les hautes températures (souvent autour de 1000°C) pour décomposer le gaz source de carbone et entraîner le processus de dépôt.

CVD Assistée par Plasma (PECVD)

Cette méthode utilise un champ électromagnétique pour générer du plasma, un gaz ionisé. Le plasma hautement réactif facilite les réactions chimiques à des températures beaucoup plus basses, ce qui peut être un avantage lors de l'utilisation de matériaux sensibles à la température.

Comprendre les Compromis et les Défis

Bien que le CVD soit la méthode la plus prometteuse pour la production évolutive de graphène, elle n'est pas sans ses complexités et ses limites.

La Difficulté du Transfert

Déplacer une feuille de matériau d'un atome d'épaisseur de la feuille de croissance métallique vers un substrat final sans introduire de plis, de déchirures ou de contamination est un défi d'ingénierie important. La qualité de cette étape de transfert peut finalement définir les performances du dispositif final.

Le Contrôle du Processus est Essentiel

La qualité finale du graphène est très sensible aux paramètres de synthèse. Des facteurs tels que la température, le débit de gaz, la pression et le choix du substrat métallique doivent être contrôlés avec précision pour minimiser les défauts et obtenir le nombre souhaité de couches de graphène.

Optimiser pour la Perfection

Les chercheurs utilisent des techniques telles que les études de croissance partielle pour perfectionner le processus. En arrêtant la croissance avant qu'une feuille complète ne soit formée, ils peuvent analyser comment les "îlots" de graphène individuels nucléent et fusionnent, fournissant les informations nécessaires pour réduire la densité des défauts et améliorer la cristallinité.

Faire le Bon Choix pour Votre Objectif

Comprendre les nuances de la synthèse du graphène est essentiel pour l'appliquer efficacement.

- Si votre objectif principal est la production à grande échelle pour l'électronique : Le CVD thermique sur feuille de cuivre est la norme industrielle établie, offrant le meilleur équilibre entre qualité et uniformité sur de grandes surfaces.

- Si votre objectif principal est d'intégrer le graphène à des matériaux sensibles à la température : Le CVD assisté par plasma (PECVD) est le choix supérieur, car ses températures de fonctionnement plus basses évitent d'endommager le substrat sous-jacent.

- Si votre objectif principal est la recherche fondamentale sur la qualité des matériaux : La maîtrise du contrôle des paramètres CVD par le biais d'études de croissance partielle est essentielle pour produire du graphène monocristallin immaculé.

En fin de compte, le contrôle de la synthèse du graphène est la première et la plus critique étape pour exploiter ses propriétés extraordinaires pour la technologie future.

Tableau Récapitulatif :

| Méthode | Caractéristique Clé | Idéal Pour |

|---|---|---|

| CVD Thermique | Croissance à haute température (~1000°C) | Production électronique à grande échelle |

| CVD Assistée par Plasma (PECVD) | Croissance à basse température utilisant le plasma | Substrats sensibles à la température |

Prêt à faire progresser votre recherche sur les matériaux avec une synthèse précise du graphène ? KINTEK est spécialisé dans la fourniture d'équipements de laboratoire et de consommables de haute qualité – y compris des systèmes CVD et des substrats – sur lesquels les chercheurs et les ingénieurs comptent pour produire un graphène supérieur. Notre expertise soutient votre travail du développement à la production évolutive. Contactez nos experts dès aujourd'hui pour discuter de la manière dont nous pouvons équiper votre laboratoire pour le succès.

Guide Visuel

Produits associés

- Système de chambre de dépôt chimique en phase vapeur CVD Équipement Four tubulaire PECVD avec gazéificateur liquide Machine PECVD

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Équipement de système de chambre de dépôt chimique en phase vapeur de four à tube CVD polyvalent fabriqué sur mesure par le client

- Four tubulaire CVD à chambre divisée avec station de vide, équipement de dépôt chimique en phase vapeur

- Four tubulaire à fente de 1200℃ avec tube en quartz pour four tubulaire de laboratoire

Les gens demandent aussi

- Quelle est la différence entre le PECVD et le CVD ? Déverrouillez la bonne méthode de dépôt de couches minces

- Qu'est-ce que le PECVD dans les semi-conducteurs ? Permettre le dépôt de films minces à basse température pour les circuits intégrés

- Qu'est-ce que le processus de dépôt en phase vapeur sous vide ? Maîtriser le revêtement en couches minces CVD et PVD

- Qu'est-ce que la technique de dépôt en phase vapeur ? Un guide des méthodes de revêtement de couches minces PVD et CVD

- Quelles sont les étapes du processus CVD ? Un guide du dépôt de couches minces de précision