À la base, un four rotatif est un four industriel à traitement continu qui utilise une combinaison de rotation lente et d'une légère inclinaison horizontale pour déplacer des matériaux solides à travers un environnement à haute température. Ce mouvement contrôlé assure que le matériau culbute et se mélange, permettant un transfert de chaleur uniforme des gaz chauds pour induire une réaction chimique ou un changement physique requis.

Le principe fondamental d'un four rotatif est sa capacité à créer un environnement dynamique et contrôlé où le mouvement mécanique et l'énergie thermique travaillent de concert. Il culbute continuellement des solides en vrac le long d'une pente à travers une zone chauffée pour réaliser efficacement des transformations à haute température.

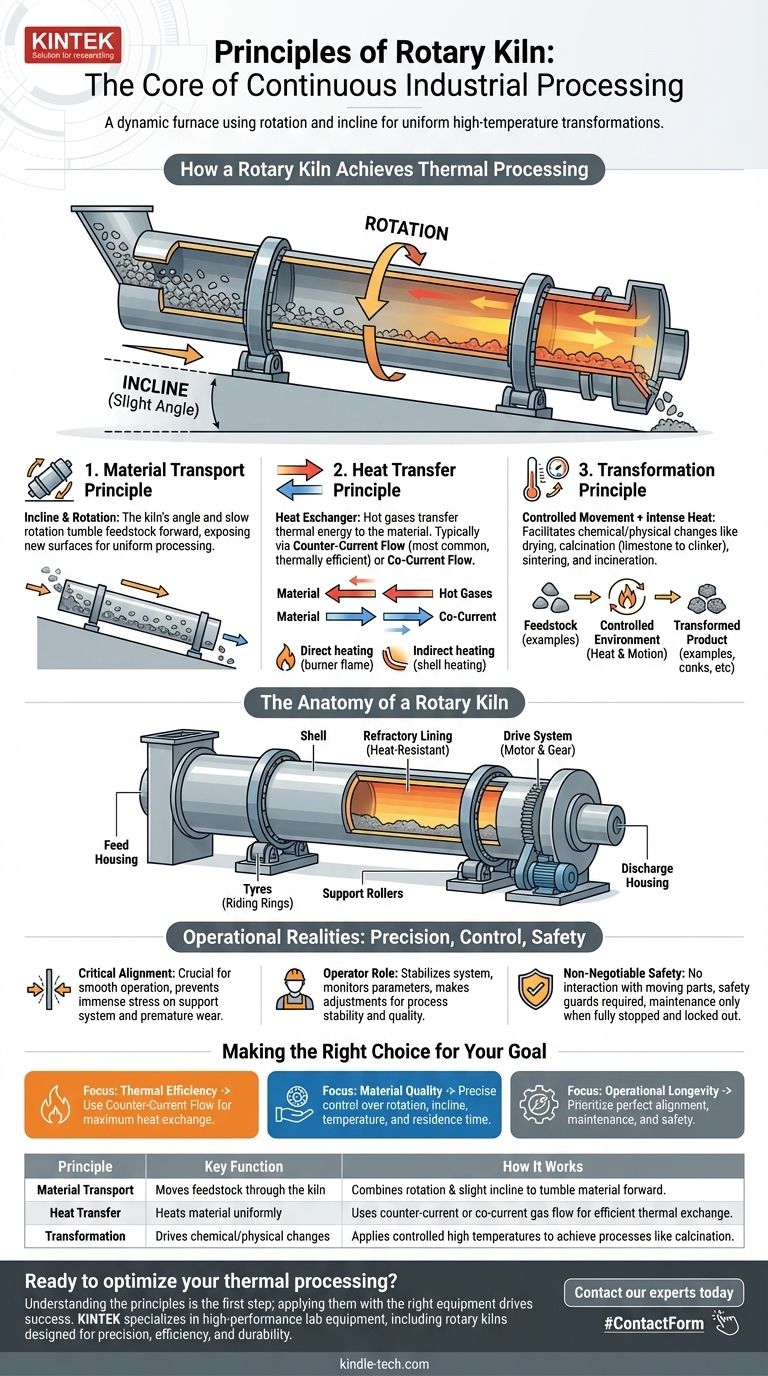

Comment un four rotatif réalise le traitement thermique

La conception d'un four rotatif est d'une simplicité trompeuse, mais son efficacité provient de l'interaction de quelques principes mécaniques et thermiques clés.

Le principe du transport des matériaux

L'ensemble du système est conçu pour déplacer la matière première du point d'entrée au point de sortie. Ceci est réalisé grâce à deux facteurs principaux : l'inclinaison et la rotation.

Le four lui-même est une longue coque cylindrique positionnée à un léger angle par rapport au sol. Lorsqu'il tourne lentement sur son axe, la matière première introduite par l'extrémité supérieure culbute et glisse doucement vers l'avant, se dirigeant progressivement vers l'extrémité inférieure de décharge.

Cette action de culbutage est essentielle. Elle expose constamment de nouvelles surfaces du matériau aux gaz chauds à l'intérieur, assurant un traitement complet et uniforme.

Le principe du transfert de chaleur

Le four fonctionne comme un échangeur de chaleur massif. Des gaz chauds sont passés à travers le cylindre pour transférer l'énergie thermique au matériau.

Ceci est généralement fait de deux manières :

- Flux à contre-courant : Les gaz chauds sont introduits à l'extrémité de décharge et remontent vers l'extrémité d'alimentation, se déplaçant dans la direction opposée au matériau. C'est la méthode la plus courante et la plus efficace thermiquement.

- Flux à co-courant : Les gaz chauds entrent par la même extrémité que la matière première et se déplacent dans la même direction.

La chaleur elle-même peut être générée par une flamme projetée par un brûleur à l'intérieur du four (chauffage direct) ou en chauffant la coque du four de l'extérieur (chauffage indirect).

Le principe de la transformation

La combinaison d'un mouvement contrôlé et d'une chaleur intense est ce qui facilite le changement souhaité dans le matériau.

Les fours rotatifs sont des outils polyvalents utilisés pour une large gamme de processus thermiques, y compris le séchage, la calcination (comme la création de clinker de ciment à partir de calcaire), le frittage, l'induration et l'incinération.

L'anatomie d'un four rotatif

Les principes opérationnels sont mis en œuvre par quelques composants essentiels travaillant ensemble.

La coque et le revêtement réfractaire

La coque est le corps principal cylindrique en acier du four.

À l'intérieur de la coque se trouve un revêtement réfractaire, une couche de matériau résistant à la chaleur, semblable à de la brique, qui protège la coque en acier des températures internes extrêmes et de toute réaction chimique.

Le système de support et d'entraînement

Le poids massif du four est supporté par des bandages en acier (également appelés anneaux de roulement) qui encerclent la coque.

Ces bandages reposent sur des galets de support, qui permettent à l'ensemble de tourner en douceur.

Un grand engrenage d'entraînement est fixé à la coque, qui est tourné par un moteur pour fournir la rotation lente et constante requise pour le traitement.

Logements d'alimentation et de décharge

À chaque extrémité du cylindre rotatif se trouvent des logements stationnaires. La matière première du processus est introduite par le logement d'alimentation supérieur, et le produit fini sort par le logement de décharge inférieur.

Comprendre les réalités opérationnelles

Bien que les principes soient simples, une exploitation réussie dépend de la précision, du contrôle et d'une attention inébranlable à la sécurité.

Pourquoi l'alignement est essentiel

La construction, la position et l'alignement du four sont primordiaux pour un fonctionnement sans heurts. Même un léger désalignement peut provoquer des contraintes immenses sur les galets de support, les bandages et le système d'entraînement, entraînant une usure prématurée et une défaillance potentielle.

Le rôle de l'opérateur

Un opérateur qualifié est essentiel pour stabiliser le système thermodynamique du four. Il doit constamment surveiller les paramètres depuis une salle de contrôle centrale, prêter une attention particulière aux conditions sur le terrain et effectuer les ajustements appropriés pour maintenir la stabilité du processus et la qualité du produit.

Protocoles de sécurité non négociables

L'exploitation d'un four rotatif à haute température implique des risques inhérents. Il est strictement interdit d'effectuer toute inspection ou réparation sur des pièces en mouvement. Les protecteurs de sécurité doivent toujours être en place, et toute maintenance nécessite que le four soit complètement arrêté avec un panneau "ne pas démarrer" sur l'interrupteur du moteur.

Faire le bon choix pour votre objectif

L'application de ces principes varie en fonction du résultat souhaité.

- Si votre objectif principal est l'efficacité thermique : Vous utiliserez probablement un flux de gaz à contre-courant pour maximiser l'échange de chaleur entre les gaz chauds et le matériau entrant plus froid.

- Si votre objectif principal est la qualité du matériau : Vous devez maintenir un contrôle précis de la vitesse de rotation, de l'inclinaison du four et du profil de température pour garantir que le matériau a le temps de séjour correct pour achever sa transformation.

- Si votre objectif principal est la longévité opérationnelle : Vous devez privilégier un alignement parfait, une maintenance constante des systèmes d'entraînement et de support, et une stricte adhésion aux procédures de sécurité et d'exploitation.

En comprenant ces principes fondamentaux, le four rotatif se révèle être un outil industriel hautement conçu et contrôlable.

Tableau récapitulatif :

| Principe | Fonction clé | Comment ça marche |

|---|---|---|

| Transport des matériaux | Déplace la matière première à travers le four | Combine la rotation et une légère inclinaison pour faire avancer le matériau par culbutage |

| Transfert de chaleur | Chauffe le matériau uniformément | Utilise un flux de gaz à contre-courant ou à co-courant pour un échange thermique efficace |

| Transformation | Entraîne des changements chimiques/physiques | Applique des températures élevées contrôlées pour réaliser des processus comme la calcination |

Prêt à optimiser votre traitement thermique ?

Comprendre les principes est la première étape ; les appliquer avec le bon équipement est ce qui mène au succès. Chez KINTEK, nous sommes spécialisés dans les équipements de laboratoire et les consommables haute performance, y compris les fours rotatifs conçus pour la précision, l'efficacité et la durabilité.

Que votre objectif soit une qualité de matériau supérieure, une efficacité thermique maximale ou une fiabilité opérationnelle à long terme, nos solutions sont conçues pour répondre à vos besoins spécifiques en laboratoire.

Contactez nos experts dès aujourd'hui pour discuter de la façon dont KINTEK peut vous aider à relever vos défis de traitement à haute température et à atteindre vos objectifs.

Guide Visuel

Produits associés

- Four de régénération électrique pour charbon actif à four rotatif

- Four rotatif continu scellé sous vide Four rotatif

- Four rotatif à vide de laboratoire Four rotatif à tube

- Four tubulaire de traitement thermique rapide (RTP) de laboratoire

- Four à moufle de laboratoire à moufle à levage par le bas

Les gens demandent aussi

- Quelle est la température de la pyrolyse par micro-ondes ? Obtenez une décomposition thermique précise

- Quelle est la température maximale d'un four rotatif ? De 200°C à 2500°C pour votre procédé

- Qu'est-ce que le taux de chauffage par pyrolyse ? La clé pour contrôler les rendements en biochar, bio-huile et syngaz

- Qu'est-ce que la méthode au charbon actif ? Une plongée profonde dans la purification par adsorption

- Quelle est l'application de la pyrolyse dans la biomasse ? Transformer les déchets en bio-huile, en biochar et en énergie renouvelable

- Qu'est-ce que la production de biocarburants par pyrolyse ? Libérer l'énergie de la biomasse par déconstruction thermique

- Qu'est-ce que la régénération thermique du charbon actif ? Restaurer la performance et réduire les coûts

- Quelle quantité d'énergie est nécessaire pour la pyrolyse ? Atteindre un fonctionnement autonome