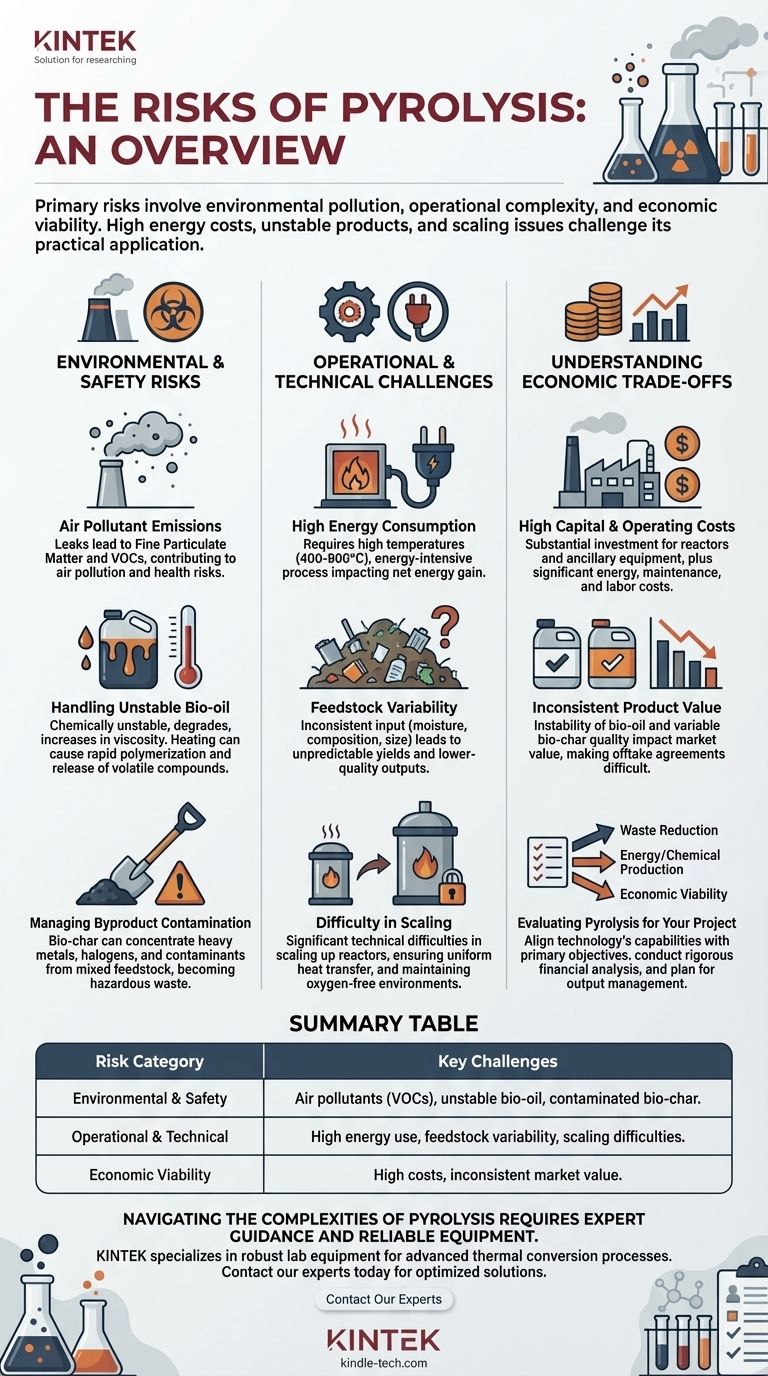

Les principaux risques de la pyrolyse concernent la pollution environnementale, la complexité opérationnelle et la viabilité économique. Le processus peut libérer des polluants nocifs tels que les composés organiques volatils (COV), le bio-fioul résultant est souvent instable et difficile à manipuler, et les coûts énergétiques et en capital élevés peuvent rendre son exploitation à grande échelle économiquement difficile.

Bien que la pyrolyse offre une méthode prometteuse pour convertir les déchets en ressources précieuses, son application pratique n'est pas simple. Le défi fondamental réside dans la gestion des complexités techniques et des coûts élevés nécessaires pour atténuer efficacement ses risques environnementaux et opérationnels importants.

Risques environnementaux et de sécurité

Le processus de conversion, bien qu'effectué dans un système fermé, présente des risques lors de la manipulation des matériaux, du fonctionnement et de la gestion de ses produits.

Émissions de polluants atmosphériques

Même dans un environnement contrôlé et sans oxygène, les fuites ou une gestion inefficace des gaz peuvent entraîner des émissions de polluants. Celles-ci comprennent les matières particulaires fines et les composés organiques volatils (COV), qui peuvent contribuer à la pollution de l'air et présenter des risques pour la santé.

Manipulation du bio-fioul instable

Le produit liquide, connu sous le nom de bio-fioul ou huile de pyrolyse, est souvent chimiquement instable. Il est composé de composés réactifs qui peuvent se dégrader avec le temps, entraînant une augmentation progressive de la viscosité et même une séparation de phase.

Le chauffage de cette huile instable peut provoquer sa polymérisation rapide, créant des résidus solides et libérant davantage de composés volatils, ce qui représente à la fois un défi de manipulation et un risque pour la sécurité.

Gestion de la contamination des sous-produits

Le sous-produit solide, le biocharbon, est souvent présenté comme un amendement utile pour le sol. Cependant, si la matière première initiale (comme les plastiques mélangés ou les pneus) contient des métaux lourds, des halogènes ou d'autres contaminants, ces substances peuvent se concentrer dans le biocharbon, le transformant en déchet dangereux nécessitant une élimination prudente plutôt qu'en produit de valeur.

Défis opérationnels et techniques

Passer d'un concept de laboratoire à une installation industrielle révèle des obstacles techniques et logistiques importants.

Consommation énergétique élevée

La pyrolyse nécessite de chauffer les matériaux à des températures très élevées (généralement 400-900°C). Ce processus est intrinsèquement énergivore, et l'énergie nécessaire pour faire fonctionner le système peut compenser une part importante de l'énergie produite, affectant le gain énergétique net global.

Variabilité des matières premières

La qualité et la composition des produits finaux dépendent fortement de la cohérence du matériau d'entrée. La variabilité des matières premières — telle que les changements dans la teneur en humidité, la composition chimique ou la taille physique — peut entraîner des rendements imprévisibles et une huile, un gaz et un charbon de moindre qualité, rendant le contrôle du processus difficile.

Difficulté de mise à l'échelle

Il existe des difficultés techniques importantes pour la mise à l'échelle des réacteurs de pyrolyse. Les défis liés à l'assurance d'un transfert de chaleur uniforme, à la gestion du flux de matériaux et au maintien d'un environnement sans oxygène deviennent exponentiellement plus complexes à mesure que la taille du système augmente, créant des risques de fiabilité.

Comprendre les compromis économiques

Au-delà des risques techniques et environnementaux, la viabilité économique d'un projet de pyrolyse est une considération critique.

Coûts d'investissement et d'exploitation élevés

La construction et l'exploitation d'une usine de pyrolyse impliquent un investissement substantiel. Les coûts d'investissement élevés pour le réacteur et les équipements auxiliaires, combinés à des coûts d'exploitation importants pour l'énergie, la maintenance et la main-d'œuvre, représentent un risque financier majeur.

Valeur incohérente des produits

L'instabilité du bio-fioul et la variabilité de la qualité du biocharbon ont un impact direct sur leur valeur marchande. L'absence d'un rendement constant et de haute qualité rend difficile la conclusion d'accords d'enlèvement et peut miner l'ensemble du modèle économique, qui repose sur la vente de ces produits pour être rentable.

Évaluation de la pyrolyse pour votre projet

Pour déterminer si la pyrolyse est la bonne solution, vous devez aligner les capacités de la technologie sur votre objectif principal.

- Si votre objectif principal est la réduction des déchets environnementaux : Privilégiez les systèmes dotés de commandes de nettoyage des gaz et d'atténuation des émissions robustes et éprouvées, et ayez un plan clair pour gérer en toute sécurité tous les produits, y compris le charbon potentiellement dangereux.

- Si votre objectif principal est la production d'énergie ou de produits chimiques : Concentrez-vous sur l'obtention d'un flux de matières premières hautement cohérent et propre pour assurer la production d'une huile stable et de grande valeur qui répond aux spécifications du marché.

- Si votre objectif principal est la viabilité économique : Menez une analyse financière rigoureuse comparant les coûts d'investissement et d'exploitation élevés à la valeur marchande réaliste, souvent fluctuante, des produits finaux.

En fin de compte, la mise en œuvre réussie de la pyrolyse nécessite une approche pragmatique qui équilibre son puissant potentiel avec la gestion disciplinée de ses risques inhérents.

Tableau récapitulatif :

| Catégorie de risque | Défis clés |

|---|---|

| Environnemental et sécurité | Émissions de polluants atmosphériques (COV, matières particulaires), manipulation de bio-fioul instable, sous-produit de biocharbon contaminé |

| Opérationnel et technique | Consommation énergétique élevée, variabilité des matières premières, difficultés de mise à l'échelle des réacteurs |

| Viabilité économique | Coûts d'investissement et d'exploitation élevés, valeur marchande incohérente des produits finaux |

Naviguer dans les complexités de la pyrolyse nécessite des conseils d'experts et un équipement fiable. KINTEK se spécialise dans la fourniture d'équipements de laboratoire robustes et de consommables adaptés aux processus avancés de conversion thermique tels que la pyrolyse. Que vous vous concentriez sur la réduction des déchets, la production d'énergie ou la viabilité économique, nos solutions vous aident à gérer les risques et à optimiser vos opérations. Contactez nos experts dès aujourd'hui pour discuter de la manière dont nous pouvons soutenir vos besoins spécifiques en laboratoire et en projet.

Guide Visuel

Produits associés

- Four rotatif électrique pour pyrolyse de biomasse

- Fourneuse de pyrolyse de four rotatif électrique Machine calcineuse Petit four rotatif Four rotatif

- Petite usine de pyrolyse continue à four rotatif électrique pour le chauffage

- Four rotatif continu scellé sous vide Four rotatif

- Four à atmosphère contrôlée à bande transporteuse

Les gens demandent aussi

- Comment l'énergie est-elle convertie en biomasse ? Exploiter l'énergie solaire de la nature pour les énergies renouvelables

- Quels sont les différents types de machines de pyrolyse ? Choisissez le bon système pour votre production

- Quelles sont les réactions impliquées dans la pyrolyse de la biomasse ? Débloquez la chimie pour des bioproduits sur mesure

- Quels sont les avantages de la technologie de pyrolyse ? Transformer les déchets en profit et réduire les émissions

- Quel est un inconvénient de l'énergie de la biomasse ? Les coûts environnementaux et économiques cachés