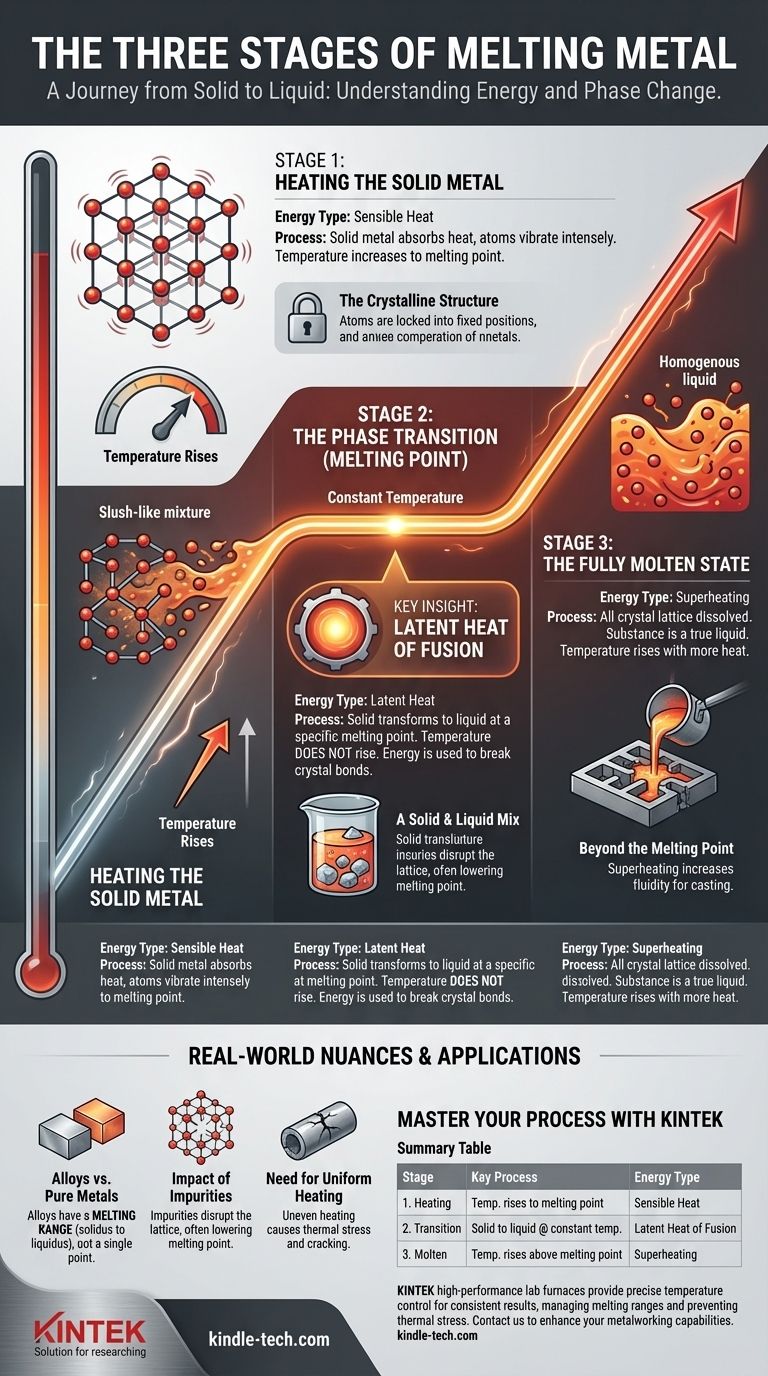

En pratique, la fusion du métal est un processus en trois étapes. Premièrement, le métal solide absorbe la chaleur et sa température augmente. Deuxièmement, il atteint un point de fusion spécifique où il continue d'absorber une grande quantité d'énergie sans devenir plus chaud, se transformant du solide au liquide. Enfin, une fois entièrement fondu, sa température augmentera à nouveau à mesure que plus de chaleur est appliquée.

L'idée la plus critique est que la fusion ne consiste pas seulement à atteindre une température, mais à fournir une quantité d'énergie supplémentaire spécifique – la chaleur latente de fusion – à cette température constante pour briser les liaisons de la structure solide du métal.

Étape 1 : Chauffage du métal solide

Cette étape initiale implique d'élever la température du métal de son point de départ jusqu'à son point de fusion. C'est un processus simple d'absorption d'énergie que vous pouvez facilement mesurer avec un thermomètre.

La structure cristalline

Au niveau microscopique, un métal solide est un réseau cristallin hautement organisé. Les atomes sont bloqués dans des positions fixes, vibrant avec l'énergie thermique. Ils sont fortement liés à leurs voisins, ce qui confère au métal sa résistance et sa forme.

Absorption de la chaleur sensible

Lorsque vous appliquez une source d'énergie, les atomes au sein de ce réseau vibrent de plus en plus intensément. Cette augmentation de la vibration atomique est ce que nous mesurons comme une élévation de température. Cette forme d'énergie est appelée chaleur sensible car nous pouvons la percevoir comme un changement direct de température.

Étape 2 : La transition de phase au point de fusion

C'est l'étape la plus cruciale et souvent la plus mal comprise. Ici, le métal subit son changement d'état fondamental du solide au liquide, un processus qui se produit à une température constante.

Atteindre la température critique

Une fois que les vibrations atomiques deviennent trop violentes pour que les liaisons cristallines les maintiennent en place, le métal a atteint son point de fusion. Pour un métal pur, il s'agit d'une température très spécifique et définie (par exemple, 1538 °C pour le fer).

Le rôle de la chaleur latente

Au point de fusion, quelque chose de remarquable se produit. Même si vous continuez à ajouter de la chaleur, la température du métal cesse d'augmenter.

Cette nouvelle énergie, connue sous le nom de chaleur latente de fusion, est entièrement consommée par le processus de rupture des liaisons du réseau cristallin. Elle est "latente" ou cachée car elle ne produit pas de changement de température.

Un mélange solide et liquide

Pendant toute cette phase, le métal existe sous la forme d'un mélange pâteux de solide et de liquide. La température restera constante au point de fusion jusqu'à ce que chaque dernier cristal ait été décomposé et transformé en liquide.

Étape 3 : L'état entièrement fondu

Une fois la transition de phase terminée, le métal se comporte comme un véritable liquide. Toute application de chaleur supplémentaire entraînera à nouveau une augmentation mesurable de la température.

Au-delà du point de fusion

Le réseau cristallin étant complètement dissous, tous les atomes sont désormais libres de se déplacer les uns par rapport aux autres. La substance est maintenant un liquide homogène.

Surchauffer le liquide

Dans les applications pratiques comme le moulage, le métal en fusion est souvent chauffé à une température significativement supérieure à son point de fusion. C'est ce qu'on appelle la surchauffe. Elle augmente la fluidité du métal et garantit qu'il peut remplir un moule complexe avant de commencer à se solidifier.

Comprendre les complications pratiques

Bien que les trois étapes fournissent un modèle théorique clair, la fusion des métaux dans le monde réel implique d'importantes nuances.

Alliages vs. métaux purs

Les métaux purs ont un point de fusion unique et précis. La plupart des métaux que nous utilisons, cependant, sont des alliages (mélanges de métaux). Les alliages n'ont pas un point de fusion unique mais plutôt une plage de fusion. Ils commencent à fondre à une certaine température (le solidus) et deviennent entièrement liquides à une température plus élevée (le liquidus), existant comme un mélange pâteux entre les deux.

L'impact des impuretés

Les impuretés dans un métal peuvent perturber sa structure cristalline. Cela abaisse presque toujours le point de fusion et peut créer une plage de fusion, rendant le comportement du métal moins prévisible.

La nécessité d'un chauffage uniforme

Appliquer la chaleur trop rapidement ou de manière inégale peut provoquer des contraintes thermiques. Des parties du métal peuvent fondre tandis que d'autres sont encore solides et en expansion, ce qui peut provoquer des fissures ou des déformations, en particulier dans les pièces complexes.

Comment appliquer cela à votre objectif

Comprendre ces étapes vous permet de contrôler le processus pour votre objectif spécifique.

- Si votre objectif principal est le moulage : Votre but est d'atteindre la troisième étape, en surchauffant le métal pour assurer une fluidité élevée pour une coulée réussie.

- Si votre objectif principal est le soudage : Vous créez une zone localisée qui passe rapidement par les trois étapes pour fusionner les composants, et la compréhension de l'état de transition pâteux (étape 2) est essentielle pour gérer le bain de fusion.

- Si votre objectif principal est l'étude académique : Le concept critique à saisir est la distinction entre la chaleur sensible (qui modifie la température) et la chaleur latente (qui modifie l'état).

En fin de compte, maîtriser le comportement du métal exige de considérer la chaleur non seulement comme une mesure de la température, mais comme l'énergie qui entraîne sa transformation fondamentale.

Tableau récapitulatif :

| Étape | Processus clé | Type d'énergie |

|---|---|---|

| 1. Chauffage | La température monte jusqu'au point de fusion | Chaleur sensible |

| 2. Transition | Du solide au liquide à température constante | Chaleur latente de fusion |

| 3. Fusion | La température monte au-dessus du point de fusion | Surchauffe |

Maîtrisez votre processus de fusion des métaux avec KINTEK

Comprendre les étapes précises de la fusion des métaux est crucial pour obtenir des résultats constants en moulage, soudage ou recherche. KINTEK est spécialisé dans les fours de laboratoire et les équipements haute performance qui offrent le contrôle précis de la température et le chauffage uniforme nécessaires pour naviguer efficacement à chaque étape, du chauffage initial à la transition de phase critique et à la surchauffe.

Que vous travailliez avec des métaux purs ou des alliages complexes, nos solutions vous aident à éviter les contraintes thermiques, à gérer les plages de fusion et à atteindre la fluidité requise pour des coulées parfaites.

Prêt à améliorer vos capacités de travail des métaux ? Contactez nos experts dès aujourd'hui pour trouver l'équipement idéal pour votre application spécifique et garantir le succès de chaque fusion.

Guide Visuel

Produits associés

- Four à moufle de laboratoire à moufle à levage par le bas

- Four à moufle de 1800℃ pour laboratoire

- Four à moufle de four à étuve de 1400℃ pour laboratoire

- Four à moufle de 1700℃ pour laboratoire

- Four à tube de laboratoire à haute température de 1400℃ avec tube en alumine

Les gens demandent aussi

- Quelle est la différence entre un creuset et un four ? Comprendre le partenariat entre la source de chaleur et le récipient

- Comment la chaleur affecte-t-elle la résistance des matériaux ? La science de la dégradation thermique expliquée

- Quels sont les différents types de fours de laboratoire ? Trouvez celui qui convient parfaitement à votre application

- Quelles sont les précautions à prendre avec un four à moufle ? Protocoles de sécurité essentiels pour votre laboratoire

- Quels sont les cinq traitements thermiques courants des métaux ? Maîtrisez les processus pour des propriétés matérielles précises