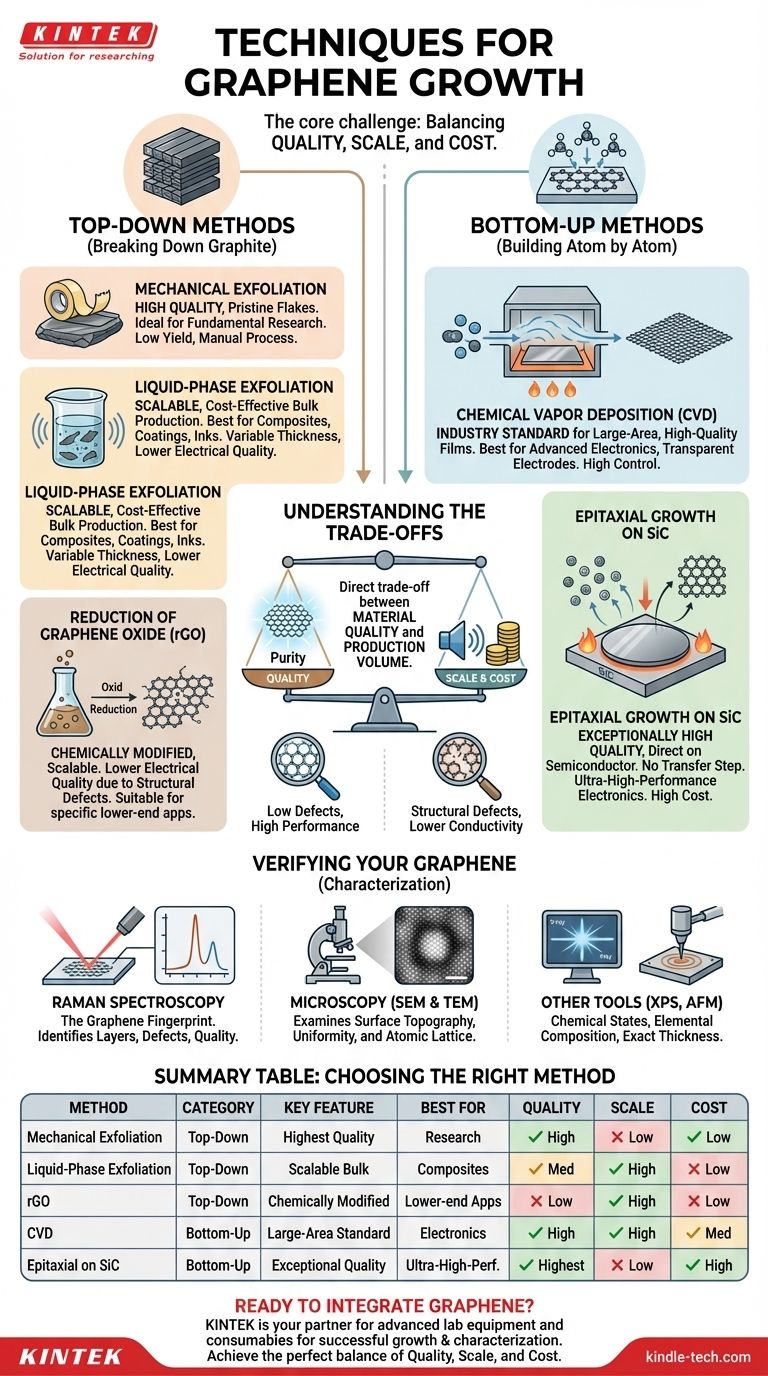

Les principales techniques de production du graphène se répartissent en deux catégories principales : les méthodes « descendantes » (top-down), qui partent du graphite et le décomposent, et les méthodes « ascendantes » (bottom-up), qui construisent le graphène atome par atome. Les exemples clés comprennent l'exfoliation mécanique pour la recherche, l'exfoliation en phase liquide pour la production en vrac, et le dépôt chimique en phase vapeur (CVD), qui est devenue la technique la plus prometteuse pour créer le graphène de haute qualité et de grande surface nécessaire aux appareils électroniques avancés.

Le défi fondamental de la production de graphène n'est pas simplement de le créer, mais de le créer avec le bon équilibre entre qualité, échelle et coût pour une application spécifique. Aucune méthode unique n'est universellement « la meilleure » ; le choix optimal dépend entièrement de l'objectif final.

Top-Down vs. Bottom-Up : Deux philosophies fondamentales

Pour comprendre la synthèse du graphène, il est essentiel de saisir ces deux stratégies opposées. La méthode que vous choisissez dicte fondamentalement les propriétés et les applications potentielles du matériau final.

Que sont les méthodes descendantes (Top-Down) ?

Les approches descendantes commencent par une source de carbone en vrac, presque toujours du graphite, qui est essentiellement une pile d'innombrables couches de graphène. L'objectif est de séparer ces couches.

Ces méthodes sont conceptuellement simples mais peinent souvent à produire du graphène monocouche vierge et sans défaut à l'échelle.

Que sont les méthodes ascendantes (Bottom-Up) ?

La synthèse ascendante est un processus constructif. Elle commence par des précurseurs de carbone atomiques — généralement sous forme gazeuse — et les assemble en un réseau de graphène unique et continu sur un substrat.

Cette approche offre un contrôle beaucoup plus grand sur la structure finale, permettant la production de films de grande surface et de haute qualité.

Un examen plus approfondi des techniques descendantes (Top-Down)

Ces méthodes sont appréciées pour leur faible coût et leur potentiel de production en grand volume, bien que souvent au détriment de la qualité.

Exfoliation mécanique

C'est la méthode originale du « ruban adhésif » (Scotch tape) utilisée pour isoler le graphène pour la première fois. Un morceau de ruban adhésif est utilisé pour peler les couches d'un cristal de graphite de manière répétée jusqu'à ce qu'il ne reste qu'une seule couche.

Elle produit des paillettes de graphène vierges de très haute qualité idéales pour la recherche fondamentale. Cependant, c'est un processus manuel à faible rendement, impossible à mettre à l'échelle pour un usage industriel.

Exfoliation en phase liquide

Dans cette méthode, la poudre de graphite est mélangée à un liquide et soumise à des processus à haute énergie tels que la sonication. Cette force surmonte les liaisons maintenant les couches ensemble, créant une dispersion de paillettes de graphène.

Cette technique est hautement évolutive et rentable pour la production de grandes quantités de graphène. Le matériau résultant, cependant, se compose de petites paillettes d'épaisseur variable et de qualité électrique inférieure, ce qui le rend adapté aux composites, aux revêtements et aux encres, mais pas à l'électronique.

Réduction de l'oxyde de graphène (rGO)

Il s'agit d'un processus chimique en plusieurs étapes. Le graphite est d'abord oxydé pour produire de l'oxyde de graphène (GO), un matériau riche en groupes fonctionnels contenant de l'oxygène, facilement dispersible dans l'eau. Le GO est ensuite « réduit » chimiquement ou thermiquement pour éliminer la majeure partie de l'oxygène, donnant de l'oxyde de graphène réduit (rGO).

Comme l'exfoliation en phase liquide, cette méthode est évolutive pour la production en vrac. Cependant, le processus de réduction est imparfait et laisse derrière lui des défauts structurels qui dégradent les propriétés électriques du matériau.

Maîtriser la synthèse ascendante (Bottom-Up)

Les méthodes ascendantes sont la pierre angulaire de la production de graphène pour les applications haute performance telles que les semi-conducteurs et les électrodes transparentes.

Dépôt chimique en phase vapeur (CVD)

Le CVD est la technique de premier plan pour produire du graphène de haute qualité à grande échelle. Le processus implique le chauffage d'un substrat, généralement une feuille de cuivre ou de nickel, dans un four sous vide et l'introduction d'un gaz contenant du carbone comme le méthane.

À haute température, le gaz se décompose et les atomes de carbone s'organisent en une seule couche continue de graphène à la surface de la feuille métallique. Le graphène peut ensuite être transféré sur un autre substrat (comme le silicium ou le verre) pour être utilisé dans des dispositifs. Le CVD est la norme de l'industrie pour les applications électroniques.

Croissance épitaxiale sur carbure de silicium (SiC)

Cette méthode consiste à chauffer une tranche de SiC monocristalline à des températures extrêmement élevées (plus de 1 300 °C) sous vide. La chaleur provoque la sublimation des atomes de silicium (transformation en gaz) depuis la surface, laissant derrière eux des atomes de carbone qui se réorganisent en une couche de graphène.

Cette technique produit un graphène de qualité exceptionnellement élevée directement sur un substrat semi-conducteur, éliminant le besoin d'une étape de transfert. Cependant, le processus est limité par le coût élevé et les contraintes de taille des tranches de SiC.

Comprendre les compromis

Le choix d'une méthode de synthèse nécessite une compréhension claire de ses compromis inhérents.

Le dilemme Qualité contre Échelle

Il existe un compromis direct entre la qualité du matériau et le volume de production. L'exfoliation mécanique produit un graphène presque parfait mais en quantités microscopiques. Inversement, l'exfoliation en phase liquide peut produire des tonnes de matériau, mais sa qualité est considérablement inférieure.

Pureté et défauts

Les méthodes descendantes, en particulier la réduction chimique du GO, introduisent inévitablement des défauts structurels qui perturbent le réseau hexagonal parfait du graphène. Ces défauts nuisent à la conductivité électrique et thermique.

Les méthodes ascendantes comme le CVD peuvent produire du graphène hautement cristallin et peu défectueux, mais leur qualité est extrêmement sensible aux paramètres du processus tels que la température, le débit de gaz et la pureté du substrat.

Le rôle du coût

Le coût est un facteur déterminant. L'exfoliation en phase liquide est relativement peu coûteuse. Le CVD nécessite un investissement en capital important dans des équipements spécialisés. La croissance épitaxiale sur SiC est la méthode la plus coûteuse en raison du coût prohibitif des tranches de SiC elles-mêmes.

Vérification de votre graphène : caractérisation essentielle

Une fois le graphène synthétisé, sa qualité doit être vérifiée à l'aide d'outils analytiques spécialisés.

Spectroscopie Raman : l'empreinte digitale du graphène

C'est l'outil le plus critique pour l'analyse du graphène. Il utilise un laser pour identifier le nombre de couches de graphène, évaluer le niveau de défauts et confirmer la qualité du matériau sans détruire l'échantillon.

Microscopie (MEB et MET)

La Microscopie Électronique à Balayage (MEB) est utilisée pour examiner la topographie de surface et l'uniformité du film de graphène sur de grandes surfaces.

La Microscopie Électronique à Transmission (MET) fournit des images à fort grossissement qui peuvent révéler le réseau atomique lui-même, permettant une observation directe de la structure cristalline et des défauts.

Autres outils d'analyse

La Spectroscopie de Photoélectrons X (XPS) est utilisée pour caractériser les états chimiques et la composition élémentaire, ce qui est particulièrement important pour l'analyse du rGO. La Microscopie à Force Atomique (AFM) peut être utilisée pour mesurer l'épaisseur exacte d'une paillette de graphène afin de confirmer qu'il s'agit d'une seule couche.

Choisir la bonne méthode de croissance pour votre objectif

Votre choix doit être guidé par votre objectif spécifique. Il n'existe pas de solution universelle.

- Si votre objectif principal est la recherche fondamentale : L'exfoliation mécanique fournit les échantillons de la plus haute qualité pour l'étude des propriétés intrinsèques.

- Si votre objectif principal est l'électronique à grande échelle : Le dépôt chimique en phase vapeur (CVD) est la seule méthode viable pour produire des feuilles grandes, uniformes et de haute qualité.

- Si votre objectif principal est les composites en vrac, les encres ou les revêtements : L'exfoliation en phase liquide ou la réduction de l'oxyde de graphène offre une voie rentable vers la production de masse là où une qualité électrique vierge n'est pas critique.

- Si votre objectif principal est l'électronique ultra-haute performance avec un budget important : La croissance épitaxiale sur SiC donne un graphène de qualité exceptionnelle, mais à un coût supplémentaire significatif.

En fin de compte, la sélection de la technique de synthèse du graphène appropriée est une décision stratégique qui aligne les propriétés du matériau sur les exigences spécifiques de votre application.

Tableau récapitulatif :

| Méthode | Catégorie | Caractéristique clé | Idéal pour |

|---|---|---|---|

| Exfoliation mécanique | Top-Down | Qualité la plus élevée, Paillettes vierges | Recherche fondamentale |

| Exfoliation en phase liquide | Top-Down | Production en vrac évolutive et rentable | Composites, Revêtements, Encres |

| Réduction de l'oxyde de graphène (rGO) | Top-Down | Chimiquement modifié, Évolutif | Applications où une qualité électrique inférieure est acceptable |

| Dépôt chimique en phase vapeur (CVD) | Bottom-Up | Norme industrielle pour les films de grande surface et de haute qualité | Électronique, Électrodes transparentes |

| Croissance épitaxiale sur SiC | Bottom-Up | Qualité exceptionnellement élevée, Aucun transfert nécessaire | Électronique ultra-haute performance (Coût élevé) |

Prêt à intégrer le graphène dans votre recherche ou votre production ?

Naviguer dans les complexités de la synthèse du graphène nécessite les bons outils et l'expertise adéquate. Que vous développiez des appareils électroniques de nouvelle génération avec le CVD ou que vous augmentiez la production de matériaux composites, KINTEK est votre partenaire pour l'équipement de laboratoire avancé et les consommables.

Nous nous spécialisons dans la fourniture de l'équipement précis et fiable nécessaire à une croissance et une caractérisation réussies du graphène, vous aidant à atteindre l'équilibre parfait entre qualité, échelle et coût pour votre application spécifique.

Contactez nos experts dès aujourd'hui pour discuter de la manière dont nos solutions peuvent accélérer votre innovation en matière de graphène.

Guide Visuel

Produits associés

- Système de chambre de dépôt chimique en phase vapeur CVD Équipement Four tubulaire PECVD avec gazéificateur liquide Machine PECVD

- Équipement de système de chambre de dépôt chimique en phase vapeur de four à tube CVD polyvalent fabriqué sur mesure par le client

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Four tubulaire CVD à chambre divisée avec station de vide, équipement de dépôt chimique en phase vapeur

- Système de réacteur de machine MPCVD à résonateur cylindrique pour dépôt chimique en phase vapeur par plasma micro-ondes et croissance de diamants de laboratoire

Les gens demandent aussi

- De quelle couleur sont les diamants CVD ? Comprendre le processus, de la teinte brune à la beauté incolore

- Comment les films minces sont-ils déposés ? Un guide des méthodes PVD vs CVD pour votre application

- Qu'est-ce que le PECVD dans les semi-conducteurs ? Permettre le dépôt de films minces à basse température pour les circuits intégrés

- Quelles sont les méthodes de dépôt ? Un guide des techniques de couches minces PVD et CVD

- Qu'est-ce que le processus de dépôt en phase vapeur sous vide ? Maîtriser le revêtement en couches minces CVD et PVD