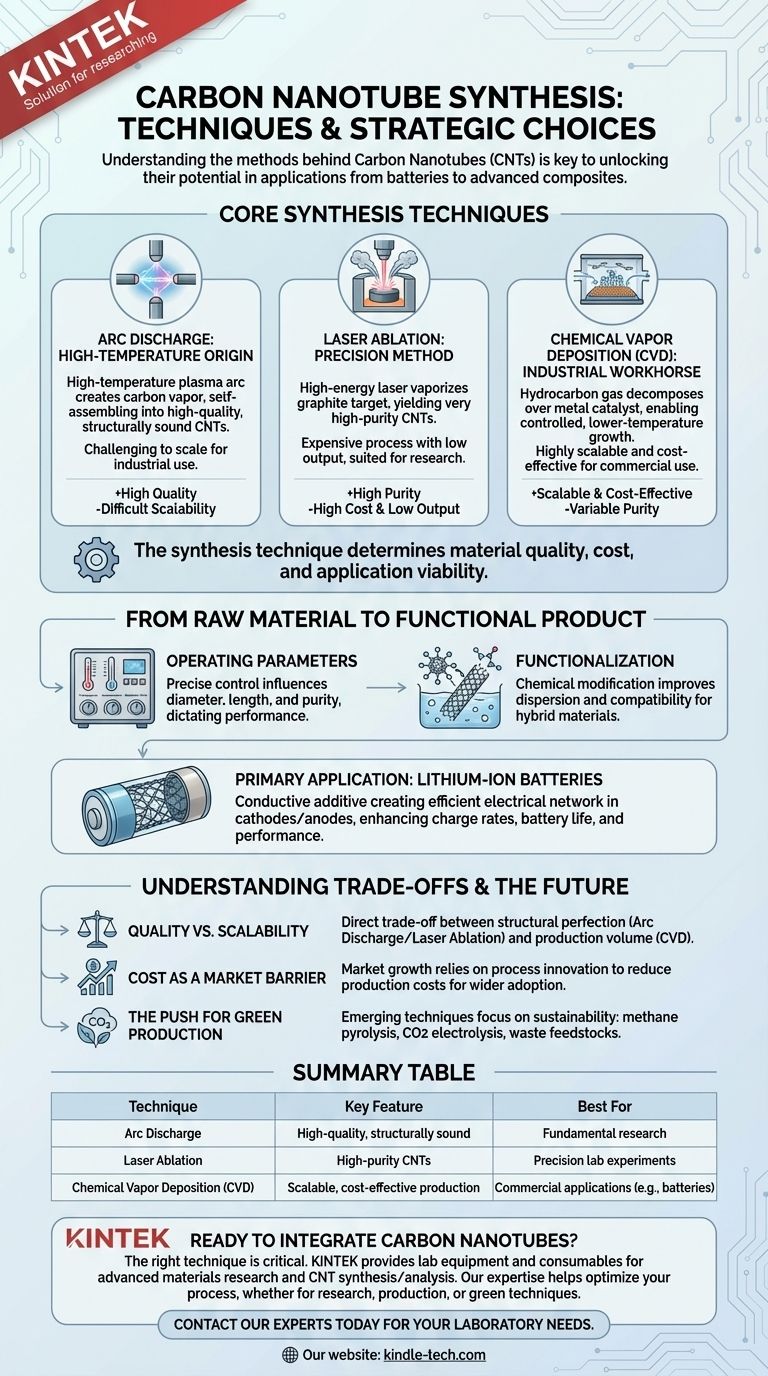

À la base, les "techniques" des nanotubes de carbone (NTC) désignent les méthodes utilisées pour leur synthèse. Les trois techniques principales sont la décharge à arc, l'ablation laser et le dépôt chimique en phase vapeur (CVD). Alors que les deux premières sont des méthodes traditionnelles connues pour produire des matériaux de haute qualité, le CVD est devenu le processus commercial dominant en raison de son évolutivité et de sa rentabilité.

La technique de synthèse spécifique utilisée pour créer des nanotubes de carbone n'est pas simplement un choix de fabrication – c'est le facteur le plus important déterminant la qualité, le coût du matériau et, finalement, sa viabilité pour toute application donnée, des batteries aux composites avancés.

Techniques de synthèse de base expliquées

Comprendre comment les nanotubes de carbone sont fabriqués est la première étape pour comprendre leur potentiel. Chaque méthode offre un équilibre différent entre qualité, quantité et coût.

Décharge à arc : L'origine à haute température

Ce fut l'une des premières méthodes utilisées pour produire des NTC. Elle implique la création d'un arc plasma à haute température entre deux électrodes de carbone.

Lorsque le carbone se vaporise dans l'arc, il refroidit et s'auto-assemble en nanotubes. Cette technique peut produire des NTC de haute qualité et structurellement sains, mais elle est difficile à adapter à la production industrielle.

Ablation laser : La méthode de précision

Semblable à la décharge à arc, l'ablation laser utilise un laser à haute énergie pour vaporiser une cible de graphite dans un four à haute température.

La vapeur de carbone résultante se condense pour former des nanotubes. Bien qu'elle produise des NTC de très haute pureté, le processus est coûteux et a un faible rendement, ce qui le rend adapté à la recherche mais pas à une utilisation commerciale à grande échelle.

Dépôt chimique en phase vapeur (CVD) : Le cheval de bataille industriel

Le CVD est la technique la plus répandue pour la production commerciale de NTC. Elle implique le passage d'un gaz hydrocarboné (comme le méthane) sur un substrat recouvert de particules de catalyseur métallique à des températures élevées.

Le catalyseur décompose le gaz, et les atomes de carbone se réassemblent en nanotubes. Le CVD est privilégié car il fonctionne à des températures plus basses et permet un contrôle beaucoup plus grand sur le processus de croissance, le rendant hautement évolutif et plus rentable.

Du matériau brut au produit fonctionnel

La simple production de nanotubes bruts ne suffit pas. Le véritable défi technique réside dans leur raffinage et leur intégration dans des matériaux et dispositifs utiles.

L'importance des paramètres de fonctionnement

Les propriétés finales des NTC sont très sensibles aux conditions de synthèse. Des facteurs tels que la température, la concentration de la source de carbone et le temps de résidence doivent être contrôlés avec précision.

Ces paramètres influencent directement le diamètre, la longueur et la pureté des nanotubes, ce qui à son tour dicte leurs performances dans une application.

Fonctionnalisation : Libérer le potentiel

Les NTC tels que produits sont souvent inertes et difficiles à disperser dans d'autres matériaux comme les polymères ou les liquides. La fonctionnalisation est un processus chimique secondaire qui attache d'autres molécules à la surface des nanotubes.

Cette étape cruciale modifie leurs propriétés, les rendant plus compatibles pour la création de matériaux hybrides et de composites conducteurs.

Application principale : Batteries lithium-ion

L'utilisation commerciale la plus significative des NTC aujourd'hui est comme additif conducteur dans les batteries lithium-ion.

Leur rapport d'aspect élevé et leur excellente conductivité créent un réseau électrique efficace au sein de la cathode et de l'anode de la batterie. Cela améliore les taux de charge, prolonge la durée de vie de la batterie et améliore les performances globales.

Comprendre les compromis

Choisir une "technique" de NTC est une question de navigation entre des compromis fondamentaux d'ingénierie et économiques. Aucune méthode unique n'est parfaite pour chaque objectif.

Qualité vs. Évolutivité

Il existe un compromis direct entre la perfection structurelle des nanotubes et le volume de production.

La décharge à arc et l'ablation laser produisent des matériaux de meilleure qualité mais à un coût élevé et en faible volume. Le CVD offre un volume à l'échelle industrielle, essentiel pour des applications comme les batteries, mais peut entraîner une plus grande variété de types et de puretés de NTC.

Le coût comme barrière du marché

Bien que les prix aient considérablement baissé, le coût des NTC haute performance peut encore constituer un obstacle important à leur utilisation dans des matériaux en vrac comme le béton ou l'asphalte.

La croissance du marché dépend d'une innovation continue des processus pour réduire les coûts de production et permettre une adoption plus large.

La poussée pour une production verte

Les techniques émergentes se concentrent sur la durabilité et la réduction des coûts. Celles-ci incluent l'utilisation de matières premières de déchets ou de sources de carbone alternatives.

Des méthodes comme la pyrolyse du méthane (fractionnement du méthane en hydrogène et carbone solide) ou la capture du CO2 par électrolyse représentent la prochaine frontière, visant à créer de la valeur à partir des émissions.

Faire le bon choix pour votre objectif

La meilleure approche dépend entièrement de votre objectif, en équilibrant le besoin de pureté, de volume et de coût.

- Si votre objectif principal est la recherche fondamentale : La décharge à arc ou l'ablation laser fourniront le matériau de haute pureté nécessaire aux expériences de laboratoire contrôlées.

- Si votre objectif principal est le développement de produits commerciaux : Le partenariat avec un fabricant de CVD à grande échelle est la seule voie viable pour garantir le volume et la structure de coûts requis pour des marchés comme les batteries ou les polymères conducteurs.

- Si votre objectif principal est la technologie durable de nouvelle génération : L'étude des voies de synthèse "vertes" émergentes sera essentielle pour développer des produits avec une empreinte environnementale plus faible et potentiellement un coût inférieur.

En fin de compte, l'avenir des nanotubes de carbone dépend de la réussite à combler le fossé entre la synthèse innovante et l'application pratique à grande échelle.

Tableau récapitulatif :

| Technique | Caractéristique clé | Idéal pour |

|---|---|---|

| Décharge à arc | NTC de haute qualité, structurellement sains | Recherche fondamentale |

| Ablation laser | NTC de haute pureté | Expériences de laboratoire de précision |

| Dépôt chimique en phase vapeur (CVD) | Production évolutive et rentable | Applications commerciales (ex. batteries, polymères) |

Prêt à intégrer les nanotubes de carbone dans votre recherche ou le développement de vos produits ?

La bonne technique de synthèse est essentielle au succès de votre projet. KINTEK est spécialisé dans la fourniture d'équipements de laboratoire et de consommables nécessaires à la recherche sur les matériaux avancés, y compris la synthèse et l'analyse des NTC.

Notre expertise peut vous aider à sélectionner les bons outils pour optimiser votre processus, que vous soyez axé sur la recherche de haute pureté, la production évolutive ou l'exploration de techniques vertes de nouvelle génération.

Contactez nos experts dès aujourd'hui pour discuter de la manière dont nous pouvons soutenir vos besoins spécifiques en laboratoire et accélérer votre innovation.

Guide Visuel

Produits associés

- Équipement de système de chambre de dépôt chimique en phase vapeur de four à tube CVD polyvalent fabriqué sur mesure par le client

- Four tubulaire CVD à chambre divisée avec station de vide, équipement de dépôt chimique en phase vapeur

- Four tubulaire à fente de 1200℃ avec tube en quartz pour four tubulaire de laboratoire

- Four à tube de laboratoire à haute température de 1700℃ avec tube en alumine

- Four à tube sous vide haute pression de laboratoire

Les gens demandent aussi

- Quelle est la différence entre le graphène et le carbone ? Tout est une question de structure atomique

- Quelle est l'épaisseur du revêtement diamant ? Atteignez une précision sans précédent avec des films ultra-minces

- Quels types de matériaux peuvent être produits par dépôt chimique en phase vapeur (CVD) ? Découvrez le spectre complet de la synthèse

- Quels matériaux et techniques sont utilisés pour créer des films minces ? Maîtrisez le dépôt de précision pour la recherche avancée en laboratoire

- Quelle est la différence entre le diamant monocristallin et le diamant polycristallin ? Choisissez le bon matériau pour votre laboratoire.

- Quels sont les avantages du revêtement céramique diamant ? Débloquez une protection et une longévité maximales pour votre véhicule

- Quels sont les avantages et les applications de la technologie des couches minces ? Libérez les performances avancées des matériaux

- Le diamant CVD est-il un bon investissement ? La vérité sur la valeur des diamants de laboratoire