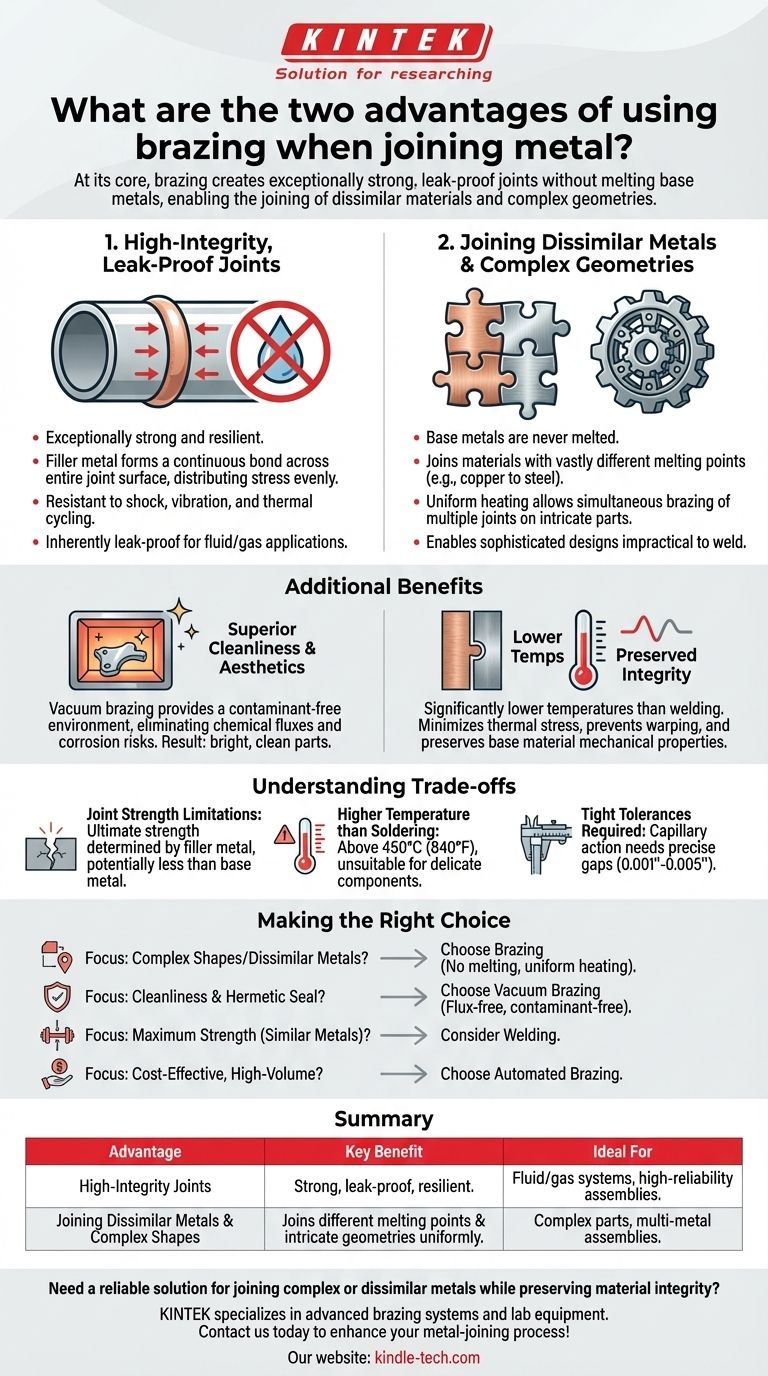

Essentiellement, le brasage offre deux avantages principaux par rapport aux autres méthodes de jonction de métaux : il crée des joints exceptionnellement solides et étanches sans faire fondre les métaux de base, et il permet de joindre des matériaux dissemblables ou des géométries très complexes qui seraient impossibles à souder. Cette combinaison unique préserve l'intégrité des matériaux de base tout en permettant des conceptions sophistiquées.

Bien que souvent comparé au soudage, la véritable valeur du brasage réside dans sa finesse. C'est une solution idéale pour créer des assemblages de haute intégrité, propres et dimensionnellement stables, en particulier lors du travail avec des composants délicats, des métaux dissemblables ou des configurations de pièces complexes.

Les principaux avantages du brasage

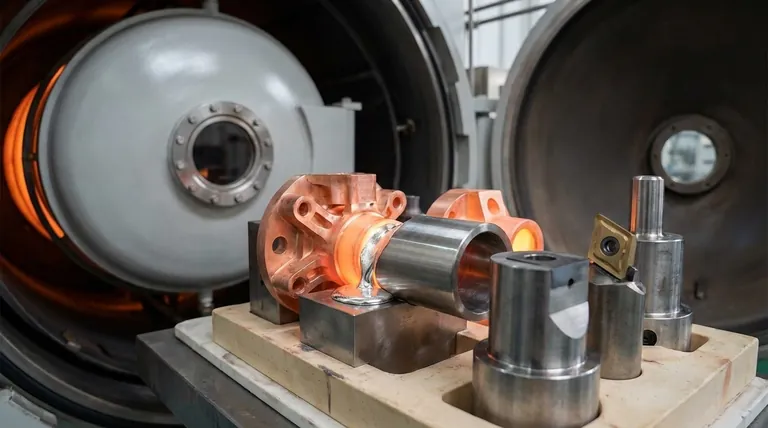

Le brasage fonctionne en chauffant deux pièces ou plus ajustées et en introduisant un métal d'apport qui fond à une température inférieure à celle des matériaux de base. Ce métal d'apport est aspiré dans l'espace entre les pièces par capillarité, créant une liaison métallurgique permanente lors du refroidissement.

Création de joints de haute intégrité

Un joint brasé correctement exécuté est incroyablement solide et résilient. Le métal d'apport forme une liaison avec les deux matériaux de base sur toute la surface de la jonction, répartissant uniformément les contraintes.

Il en résulte des assemblages très résistants aux chocs, aux vibrations et aux cycles thermiques. Comme la liaison est continue et complète, les joints brasés sont également intrinsèquement étanches, ce qui rend le processus idéal pour les applications de fluides et de gaz.

Jonction de métaux dissemblables et de géométries complexes

C'est un avantage majeur par rapport au soudage. Étant donné que les métaux de base ne sont jamais fondus, vous pouvez facilement joindre des matériaux ayant des points de fusion très différents, comme le cuivre à l'acier ou le carbure de tungstène à l'acier.

De plus, comme l'ensemble de l'assemblage est souvent chauffé uniformément dans un four, plusieurs joints sur une pièce complexe peuvent être brasés simultanément. Cela permet de créer des assemblages complexes qui seraient difficiles ou peu pratiques à produire avec une source de chaleur localisée comme un chalumeau de soudage.

Obtention d'une propreté et d'une esthétique supérieures

Des processus tels que le brasage sous vide offrent un environnement exempt de contaminants qui élimine le besoin de flux chimiques, lesquels peuvent provoquer de la corrosion s'ils ne sont pas méticuleusement nettoyés après le processus.

Le résultat est une pièce brillante et propre sortant directement du four, sans résidus de flux ni oxydation significative. Ceci est crucial pour les industries de grande valeur telles que l'aérospatiale, le médical et la fabrication de semi-conducteurs, où la pureté du joint est primordiale.

Préservation de l'intégrité du métal de base

Le soudage implique la fusion des métaux de base, créant une « zone affectée par la chaleur » qui peut modifier les propriétés du matériau, introduire des contraintes résiduelles et provoquer une déformation.

Le brasage utilise des températures nettement plus basses et un chauffage plus uniforme. Ce processus doux minimise les contraintes thermiques, empêche le gauchissement et préserve les propriétés mécaniques et métallurgiques des matériaux de base, ce qui est crucial pour les composants de précision.

Comprendre les compromis

Aucun processus n'est parfait. Pour choisir efficacement le brasage, vous devez comprendre ses limites par rapport aux autres méthodes de jonction.

Limites de la résistance des joints

Bien que très solide, la résistance ultime d'un joint brasé est déterminée par le métal d'apport, qui n'est généralement pas aussi résistant que les métaux de base. Pour les applications nécessitant la résistance à la traction maximale absolue entre deux matériaux similaires, une soudure à pénétration complète peut être supérieure.

Température plus élevée que le brasage tendre

Le brasage se produit à des températures supérieures à 450 °C (840 °F), tandis que le brasage tendre (soudage) se produit en dessous de ce seuil. Cet apport de chaleur plus élevé rend le brasage inapproprié pour joindre des composants extrêmement sensibles à la chaleur, tels que l'électronique délicate.

Exigence de tolérances serrées

L'action capillaire, principe fondamental du brasage, ne fonctionne que si l'espace entre les pièces est très petit et constant — généralement entre 0,001" et 0,005". Cela exige un usinage et un bridage plus précis que de nombreux processus de soudage ou de fixation mécanique.

Coût initial de l'équipement

Bien que le brasage automatisé puisse être très rentable pour la production à haut volume, l'investissement initial en capital peut être substantiel. Un four de brasage sous vide, par exemple, représente une dépense importante par rapport à une installation de soudage standard.

Faire le bon choix pour votre application

La sélection du processus de jonction correcte nécessite d'aligner les forces de la méthode avec votre objectif principal.

- Si votre objectif principal est de joindre des formes complexes ou des métaux dissemblables : Le brasage est le choix supérieur, car il évite de faire fondre les matériaux de base et permet un chauffage uniforme.

- Si votre objectif principal est un joint propre, sans flux et hermétiquement scellé : Le brasage sous vide est la norme de l'industrie, en particulier pour les applications médicales, aérospatiales ou de vide poussé.

- Si votre objectif principal est la résistance maximale du joint sur des métaux similaires : Une soudure correctement conçue peut offrir une résistance ultime plus élevée, en supposant que la géométrie du composant soit suffisamment simple.

- Si votre objectif principal est une production rentable à haut volume : Le brasage automatisé peut offrir des économies de temps et de main-d'œuvre importantes en combinant les étapes de jonction et de traitement thermique en un seul cycle.

En fin de compte, le brasage permet aux ingénieurs de résoudre des défis de jonction complexes où l'intégrité du matériau, la précision et la propreté sont non négociables.

Tableau récapitulatif :

| Avantage | Bénéfice clé | Idéal pour |

|---|---|---|

| Joints de haute intégrité | Solides, étanches et résistants aux contraintes, aux chocs et aux vibrations. | Systèmes de fluides/gaz, assemblages à haute fiabilité. |

| Jonction de métaux dissemblables et de formes complexes | Joint les matériaux ayant des points de fusion différents et des géométries complexes de manière uniforme. | Pièces complexes, assemblages de métaux différents (ex. cuivre à acier). |

Besoin d'une solution fiable pour joindre des métaux complexes ou dissemblables tout en préservant l'intégrité du matériau ?

KINTEK est spécialisée dans les systèmes de brasage avancés et l'équipement de laboratoire, offrant la précision et la propreté requises pour les applications aérospatiales, médicales et semi-conductrices. Laissez nos experts vous aider à obtenir des joints supérieurs et étanches grâce à nos fours de brasage sous vide et consommables de pointe.

Contactez-nous dès aujourd'hui pour discuter de la manière dont nous pouvons améliorer votre processus de jonction de métaux !

Guide Visuel

Produits associés

- Four de frittage et de brasage sous vide pour traitement thermique

- Four de traitement thermique et de frittage sous vide de tungstène à 2200 ℃

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Four de Traitement Thermique Sous Vide et de Frittage avec Pression d'Air de 9 MPa

- Four de frittage de fil de molybdène sous vide pour le frittage sous vide

Les gens demandent aussi

- Quelle est la différence entre le soudage et le brasage sous vide ? Choisissez la bonne méthode d'assemblage pour votre projet

- Qu'est-ce que le brasage ? Un guide pour l'assemblage métallique solide à basse température

- Quels sont les facteurs qui affectent la résistance d'un joint brasé ? Maîtrisez les 4 clés d'une liaison parfaite

- Quels sont les avantages du brasage par rapport au soudage ? Obtenir un assemblage métallique propre et à faible déformation

- Quelles sont les applications du brasage ? Assembler des métaux dissemblables avec des liaisons solides et étanches