Bien qu'il existe de nombreuses techniques de recuit spécifiques, la question des « deux processus » fait souvent référence à une simplification des objectifs fondamentaux. En réalité, le recuit est un processus unique comportant trois étapes distinctes, mais il est classé en différents types en fonction de la température cible. Les deux catégories les plus fondamentales qui couvrent la majorité des applications sont le recuit complet et le recuit de processus.

Le point essentiel à retenir est que le recuit n'est pas un ensemble de deux processus distincts, mais plutôt un spectre de traitements thermiques. La variable clé est la température cible par rapport aux points de transformation critiques du matériau, ce qui détermine les propriétés finales du métal.

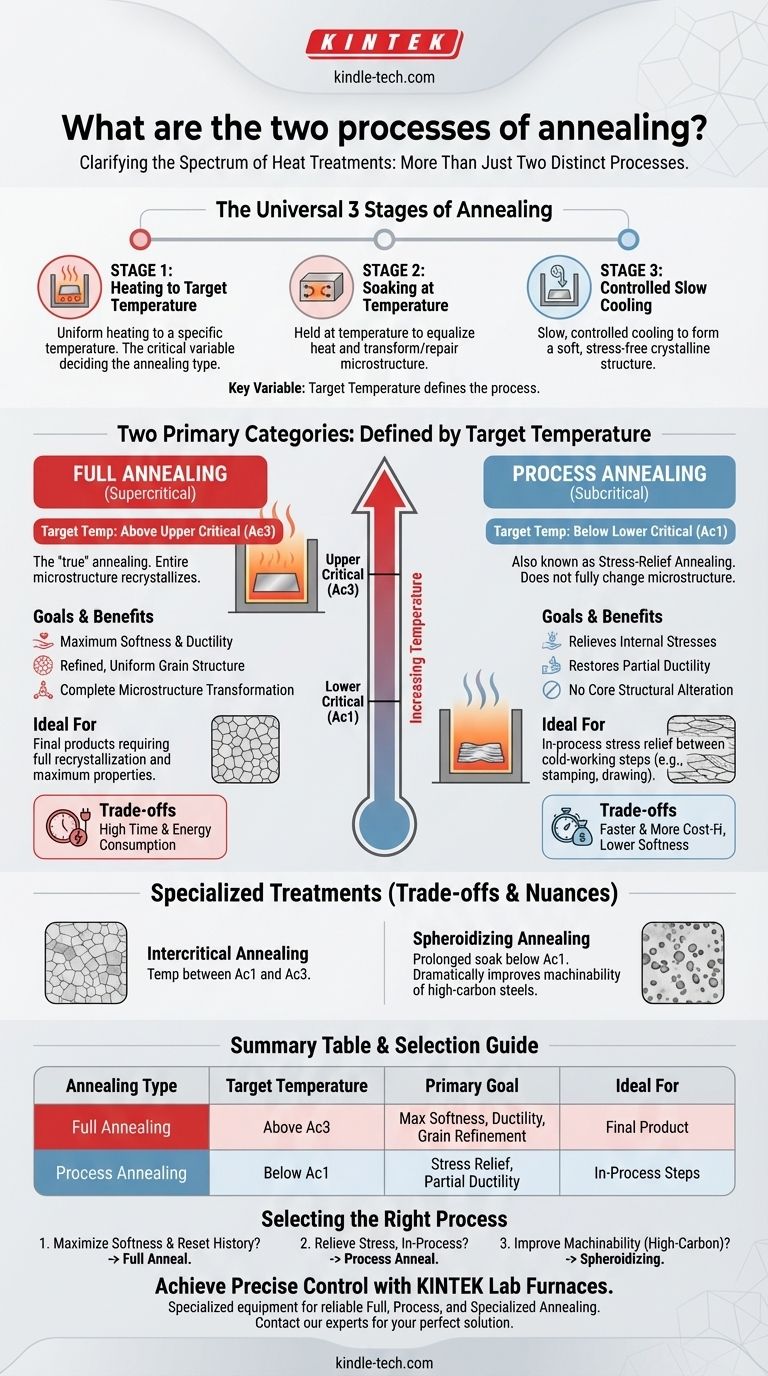

Les étapes universelles de tout processus de recuit

Avant de classer le recuit en différents types, il est essentiel de comprendre que tout traitement de recuit suit les mêmes trois étapes fondamentales. Le « type » de recuit n'est qu'une variation des paramètres de ces étapes, principalement la température.

Étape 1 : Chauffage à une température cible

Le métal est chauffé lentement et uniformément à une température spécifique et prédéterminée. Cette température est la variable la plus critique et détermine le type de recuit effectué.

Étape 2 : Maintien à température (Trempe)

Une fois la température cible atteinte, le métal est maintenu à cette température pendant une période définie. Ce « maintien » permet à la température de s'égaliser sur toute la section transversale du matériau et permet à la microstructure interne de se transformer et de réparer les défauts.

Étape 3 : Refroidissement lent contrôlé

Après le maintien, le métal est refroidi à une vitesse très lente et contrôlée, souvent en le laissant dans le four et en l'éteignant. Ce refroidissement lent est crucial pour former une structure cristalline douce, ductile et sans contrainte.

Les principales catégories de recuit (Le « Pourquoi »)

La confusion concernant les « deux processus » provient de la manière dont ces étapes sont appliquées. La distinction principale réside dans la température atteinte par le matériau, qui est basée sur ses températures critiques inférieures (Ac1) et supérieures (Ac3).

Recuit complet (Supercritique)

Ceci est souvent considéré comme la « véritable » forme de recuit. Le métal, généralement de l'acier, est chauffé à une température supérieure à sa température critique supérieure (Ac3).

Cette température élevée provoque la recristallisation de toute la microstructure en une nouvelle structure de grains uniforme. Le refroidissement lent à partir de cet état produit une douceur, une ductilité et une structure de grains affinée maximales.

Recuit de processus (Subcritique)

Cette méthode, également appelée recuit de soulagement des contraintes, consiste à chauffer le métal à une température inférieure à sa température critique inférieure (Ac1).

Comme il ne franchit pas le seuil de température critique, il ne modifie pas entièrement la microstructure. Au lieu de cela, son objectif principal est de soulager les contraintes internes accumulées lors des processus de travail à froid tels que l'emboutissage ou l'étirage, restaurant ainsi une certaine ductilité afin que la pièce puisse être travaillée davantage.

Recuits intercritiques et de sphéroïdisation

Entre les deux catégories principales se trouvent des traitements plus spécialisés. Le recuit intercritique chauffe le métal à une température comprise entre Ac1 et Ac3.

La sphéroïdisation est un autre type de recuit subcritique qui utilise un maintien prolongé juste en dessous de Ac1 pour transformer les carbures de fer durs en petits sphéroïdes arrondis, améliorant considérablement l'usinabilité des aciers à haute teneur en carbone.

Comprendre les compromis

Le choix d'un processus de recuit implique de trouver un équilibre entre le résultat souhaité et les contraintes pratiques. Il n'existe pas de méthode unique « meilleure » pour toutes les situations.

Consommation de temps et d'énergie

Le recuit complet est le processus le plus long et le plus énergivore. Le chauffage à une température plus élevée et le taux de refroidissement extrêmement lent requis peuvent prendre de nombreuses heures, voire des jours pour les grandes pièces, augmentant considérablement les coûts.

Degré de douceur par rapport à l'efficacité

Le recuit de processus est beaucoup plus rapide et moins coûteux qu'un recuit complet. Cependant, il ne restaure qu'une ductilité partielle et ne raffine pas la structure du grain. C'est un choix pragmatique pour les étapes de fabrication en cours de processus, et non pour un produit final entièrement adouci.

Finition de surface et oxydation

Chauffer les métaux à haute température en présence d'oxygène provoque une oxydation de surface, ou « calamine ». Pour éviter cela, des techniques spécifiques comme le recuit brillant sont effectuées dans une atmosphère contrôlée de gaz inerte ou sous vide, mais cela ajoute de la complexité et des coûts au processus.

Sélectionner le bon processus pour votre objectif

Votre choix dépend entièrement de ce que vous attendez du matériau par la suite. En comprenant l'objectif sous-jacent, vous pouvez sélectionner la méthode appropriée.

- Si votre objectif principal est d'obtenir une douceur maximale et d'effacer l'historique antérieur du matériau : Un recuit complet est le bon choix, car il recristallise entièrement la microstructure.

- Si votre objectif principal est de soulager les contraintes entre les étapes de travail à froid sans modifier la structure centrale : Un recuit de processus (subcritique) est la solution la plus efficace et la plus rentable.

- Si votre objectif principal est d'améliorer l'usinabilité d'une pièce en acier à haute teneur en carbone : Un traitement subcritique spécialisé comme la sphéroïdisation est l'approche la plus efficace.

En fin de compte, considérer le recuit comme un outil polyvalent défini par la température vous permet d'adapter le traitement thermique aux besoins précis de votre projet.

Tableau récapitulatif :

| Type de recuit | Température cible | Objectif principal | Idéal pour |

|---|---|---|---|

| Recuit complet | Au-dessus du critique supérieur (Ac3) | Douceur maximale, ductilité et affinement du grain | Produit final nécessitant une recristallisation complète |

| Recuit de processus | En dessous du critique inférieur (Ac1) | Soulagement des contraintes et restauration partielle de la ductilité | Soulagement des contraintes en cours de processus entre les étapes de travail à froid |

Besoin d'un contrôle précis de votre processus de recuit ? Le bon four de laboratoire est essentiel pour obtenir des profils de température précis et des résultats cohérents. KINTEK se spécialise dans les fours de laboratoire et les équipements de haute qualité conçus pour un recuit complet, un recuit de processus et d'autres traitements thermiques spécialisés fiables.

Contactez nos experts dès aujourd'hui pour trouver la solution parfaite pour les besoins spécifiques de recuit de votre laboratoire et garantir que vos matériaux atteignent les propriétés souhaitées à chaque fois.

Guide Visuel

Produits associés

- Four de traitement thermique sous vide et four de fusion par induction à lévitation

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Four à atmosphère contrôlée 1200℃ Four à atmosphère inerte d'azote

- Four à atmosphère contrôlée de 1400℃ avec atmosphère d'azote et inerte

- Four de traitement thermique sous vide au molybdène

Les gens demandent aussi

- Quels sont les différents types de procédés de traitement thermique pour l'acier ? Adapter la résistance, la dureté et la ténacité

- Quels sont les cinq procédés de traitement thermique de base des métaux ? Maîtrisez le recuit, la trempe et bien plus encore

- Qu'est-ce qu'un four de traitement thermique sous vide ? Le guide ultime du traitement sous atmosphère contrôlée

- Quelles sont les parties d'un four sous vide ? Un guide des 5 systèmes principaux

- Comment fonctionne le traitement thermique ? Adaptez les propriétés des matériaux à votre application