À la base, un four de laboratoire est un four à haute température utilisé pour modifier fondamentalement les propriétés physiques et chimiques d'un matériau grâce à un traitement thermique précisément contrôlé. Ces instruments sont indispensables dans des domaines allant de la science des matériaux et de la métallurgie à l'électronique et à la céramique. Ils sont utilisés pour un large éventail d'applications, y compris la synthèse de nouveaux matériaux, le renforcement des métaux et la préparation d'échantillons pour l'analyse.

Le but premier d'un four de laboratoire n'est pas seulement de chauffer des objets. C'est un outil sophistiqué pour exécuter des processus thermiques spécifiques — tels que le frittage, le recuit ou la calcination — qui nécessitent un contrôle précis de la température, du temps et parfois de l'atmosphère pour obtenir la transformation matérielle souhaitée.

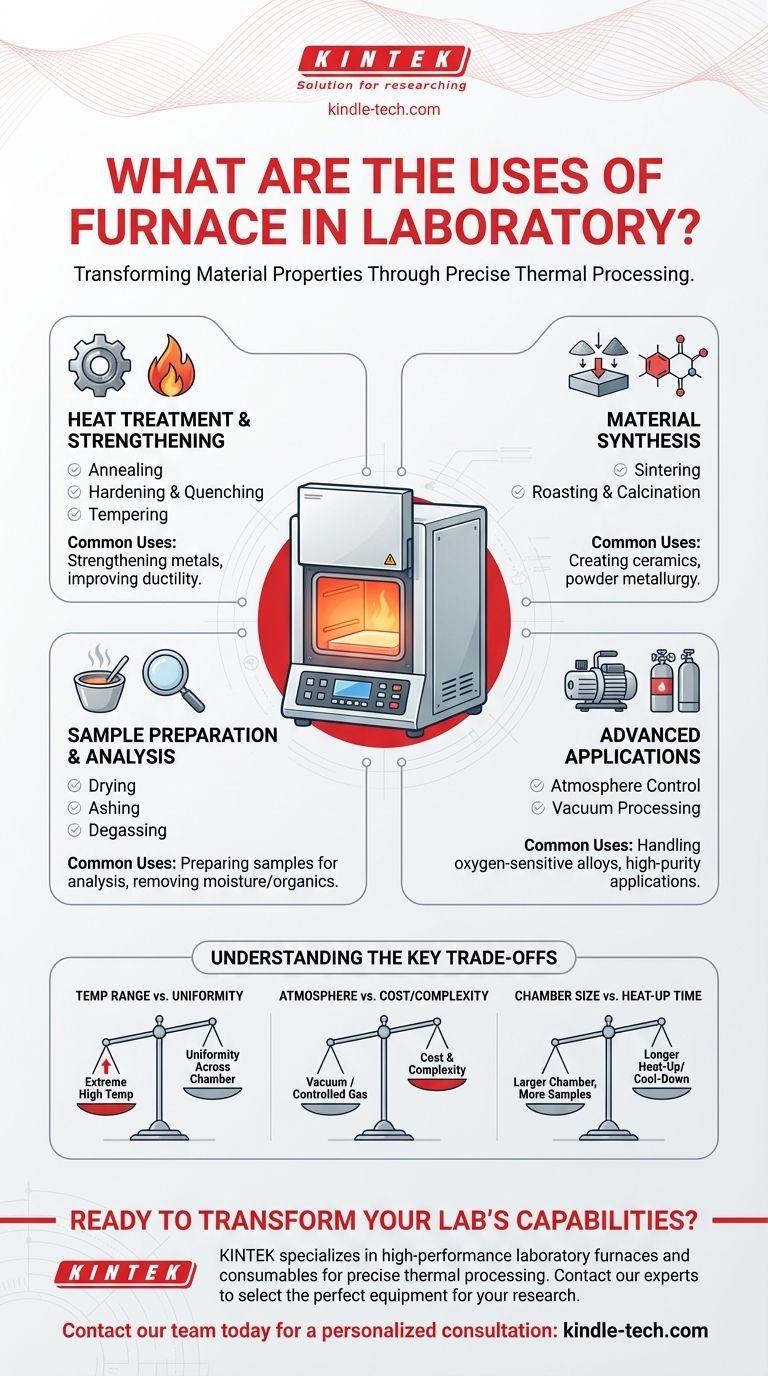

Fonctions principales : Transformer les propriétés des matériaux

Les applications les plus courantes d'un four de laboratoire impliquent la modification intentionnelle de la structure interne ou de la composition d'un matériau. Ces processus sont fondamentaux à la fois pour la recherche universitaire et pour le contrôle qualité industriel.

Traitement thermique et renforcement

Cette catégorie de processus s'applique principalement aux métaux et aux alliages, où la chaleur est utilisée pour modifier les propriétés mécaniques telles que la dureté et la ductilité.

- Recuit : Implique de chauffer un matériau puis de le refroidir lentement. Ce processus élimine les contraintes internes et rend le matériau plus souple et plus malléable.

- Trempe et revenu (Durcissement et trempe) : Implique de chauffer un métal à une température critique, puis de le refroidir rapidement. Cela fige une structure cristalline qui augmente considérablement sa dureté et sa résistance.

- Revenu : Un processus secondaire effectué après le durcissement. Le matériau est réchauffé à une température plus basse pour réduire la fragilité et améliorer sa ténacité.

Frittage et synthèse de matériaux

Ces processus sont utilisés pour créer des objets solides et cohérents à partir de poudres sans les faire fondre. C'est la pierre angulaire de la céramique et de la métallurgie des poudres.

- Frittage : Chauffer une poudre compressée juste en dessous de son point de fusion. À cette température, les particules fusionnent, créant une pièce solide et dense. C'est ainsi que la plupart des céramiques techniques sont fabriquées.

- Grillage et calcination : Traitements thermiques utilisés pour provoquer un changement chimique, tel que l'élimination de l'eau, du dioxyde de carbone ou d'autres substances volatiles d'un échantillon.

Préparation et analyse d'échantillons

Dans de nombreux flux de travail scientifiques, un four est un outil préparatoire utilisé pour préparer un échantillon en vue d'essais ou d'analyses ultérieurs.

- Séchage : Chauffer doucement un échantillon à une température relativement basse pour éliminer l'humidité sans altérer sa composition chimique.

- Calcination (Ashing) : Un processus à haute température qui brûle toute la matière organique d'un échantillon, ne laissant que les composants inorganiques (cendres) pour l'analyse. Ceci est courant dans les essais de matériaux et environnementaux.

- Dégazage : Chauffer un matériau, souvent sous vide, pour éliminer les gaz piégés ou dissous de sa structure.

Applications avancées dans des environnements contrôlés

Pour les matériaux sensibles à l'oxygène ou nécessitant une pureté extrême, les fours standard sont insuffisants. Les fours spécialisés offrent un contrôle atmosphérique précis.

Contrôle de l'atmosphère pour les matériaux sensibles

Un four à atmosphère permet à l'utilisateur de remplacer l'air à l'intérieur de la chambre par un gaz spécifique.

Ceci est essentiel pour des processus tels que le brasage ou le recuit de métaux qui s'oxyderaient autrement (rouilleraient) à haute température. L'utilisation d'un gaz inerte comme l'argon ou l'azote crée un environnement protecteur, garantissant que la surface du matériau reste propre et inchangée.

Traitement sous vide pour la pureté et la performance

Un four sous vide élimine presque tout l'air et les autres gaz de la chambre avant le chauffage.

C'est la référence absolue pour les applications de haute performance, telles que le traitement de composants pour l'industrie aérospatiale ou dans l'électronique avancée. Le traitement thermique sous vide empêche toute réaction de surface, produisant des matériaux aux caractéristiques de pureté et de performance supérieures.

Comprendre les compromis clés

Choisir ou utiliser un four implique de trouver un équilibre entre plusieurs facteurs. Comprendre ces compromis est crucial pour sélectionner le bon outil pour votre application spécifique.

Plage de température vs Uniformité

Les fours capables d'atteindre des températures extrêmement élevées (supérieures à 1500 °C) peuvent parfois sacrifier l'uniformité de la température dans toute la chambre. Pour les processus sensibles, s'assurer que chaque partie de l'échantillon subit la même température est primordial.

Contrôle de l'atmosphère vs Coût et complexité

Un four simple qui fonctionne à l'air ambiant est relativement simple et abordable. L'introduction de capacités de vide ou de gaz contrôlé ajoute un coût, une complexité et des exigences de maintenance importants. Ce contrôle avancé n'est nécessaire que lorsque l'on travaille avec des matériaux réactifs.

Taille de la chambre vs Temps de montée en température

Une chambre de four plus grande peut traiter plus d'échantillons ou des échantillons plus volumineux à la fois, mais elle possède également une masse thermique plus importante. Cela signifie qu'il faudra beaucoup plus de temps pour atteindre la température cible et pour refroidir, ce qui peut affecter le débit du laboratoire.

Faire le bon choix pour votre objectif

Votre objectif spécifique dicte le processus de four le plus approprié.

- Si votre objectif principal est de créer des pièces en céramique à partir de poudre : Vos processus clés sont le frittage et la calcination.

- Si votre objectif principal est de modifier la résistance d'une pièce métallique : Vous devez effectuer des traitements thermiques tels que le recuit, le durcissement et le revenu.

- Si votre objectif principal est de déterminer la teneur en matières inorganiques d'un échantillon : La procédure correcte est la calcination (ashing).

- Si votre objectif principal est de traiter un alliage sensible à l'oxygène : Vous devez utiliser un four à atmosphère ou sous vide pour éviter l'oxydation.

En fin de compte, le four de laboratoire est un outil fondamental pour la création et le raffinage contrôlés des matériaux.

Tableau récapitulatif :

| Catégorie d'application | Processus clés | Utilisations courantes |

|---|---|---|

| Traitement thermique | Recuit, Durcissement, Revenu | Renforcement des métaux, amélioration de la ductilité |

| Synthèse de matériaux | Frittage, Calcination, Grillage | Création de céramiques, métallurgie des poudres |

| Préparation d'échantillons | Calcination (Ashing), Séchage, Dégazage | Préparation d'échantillons pour l'analyse, élimination de l'humidité/des matières organiques |

| Traitement avancé | Contrôle de l'atmosphère, Traitement thermique sous vide | Manipulation d'alliages sensibles à l'oxygène, applications de haute pureté |

Prêt à transformer les capacités de votre laboratoire ? KINTEK est spécialisé dans les fours de laboratoire haute performance et les consommables conçus pour un traitement thermique précis. Que vous ayez besoin d'un four standard pour le recuit ou d'un système avancé à atmosphère contrôlée pour les matériaux sensibles, nos experts peuvent vous aider à sélectionner l'équipement parfait pour atteindre vos objectifs de recherche et de contrôle qualité.

Contactez notre équipe dès aujourd'hui pour une consultation personnalisée et découvrez comment KINTEK peut améliorer vos flux de travail en science des matériaux.

Guide Visuel

Produits associés

- Four à moufle haute température pour déliantage et pré-frittage en laboratoire

- Four à moufle de 1700℃ pour laboratoire

- Four à moufle de four à étuve de 1400℃ pour laboratoire

- Four à moufle de 1800℃ pour laboratoire

- Four à tube de laboratoire à haute température de 1400℃ avec tube en alumine

Les gens demandent aussi

- Comment la pureté des métaux est-elle mesurée ? Comprendre les carats, le titre au millième et le pourcentage pour l'or et l'argent

- Quel type de matériau est utilisé dans le forgeage à chaud ? Choisir le bon métal pour la résistance et la performance

- Quels sont les trois types de revêtement ? Un guide des revêtements architecturaux, industriels et à usage spécial

- Quel rôle jouent le KOH et le NaOH dans le traitement des gaz de pyrolyse ? Neutraliser les toxines et protéger l'équipement de votre laboratoire

- Quels sont les avantages matériels de l'utilisation d'un mortier et pilon en agate ? Assurer le traitement d'électrolytes sulfurés purs

- Quelle est la résistance à la température du graphite ? Exploiter son potentiel à haute température dans votre laboratoire

- Comment l'épaisseur d'un film est-elle calculée ? Obtenez des mesures précises grâce à l'interférence optique

- Quel est l’effet du traitement thermique sur la résistance à la corrosion ? Améliorez la durabilité grâce à une métallurgie appropriée