Essentiellement, un four à cornue est un équipement spécialisé utilisé pour les processus thermiques à haute température qui nécessitent un contrôle précis de l'atmosphère gazeuse entourant le matériau. Il est essentiel pour les traitements où l'interaction avec l'air serait préjudiciable, tels que diverses formes de traitement thermique des métaux, le frittage et le brasage, ainsi que pour le traitement de matériaux comme le verre et la céramique.

La caractéristique distinctive d'un four à cornue n'est pas seulement sa capacité à générer de la chaleur, mais son utilisation d'une chambre scellée et étanche aux gaz – la "cornue" – qui permet aux opérateurs de créer un environnement contrôlé, d'un vide pur à un environnement rempli de gaz inertes ou réactifs. Ce contrôle est la clé de toutes ses applications.

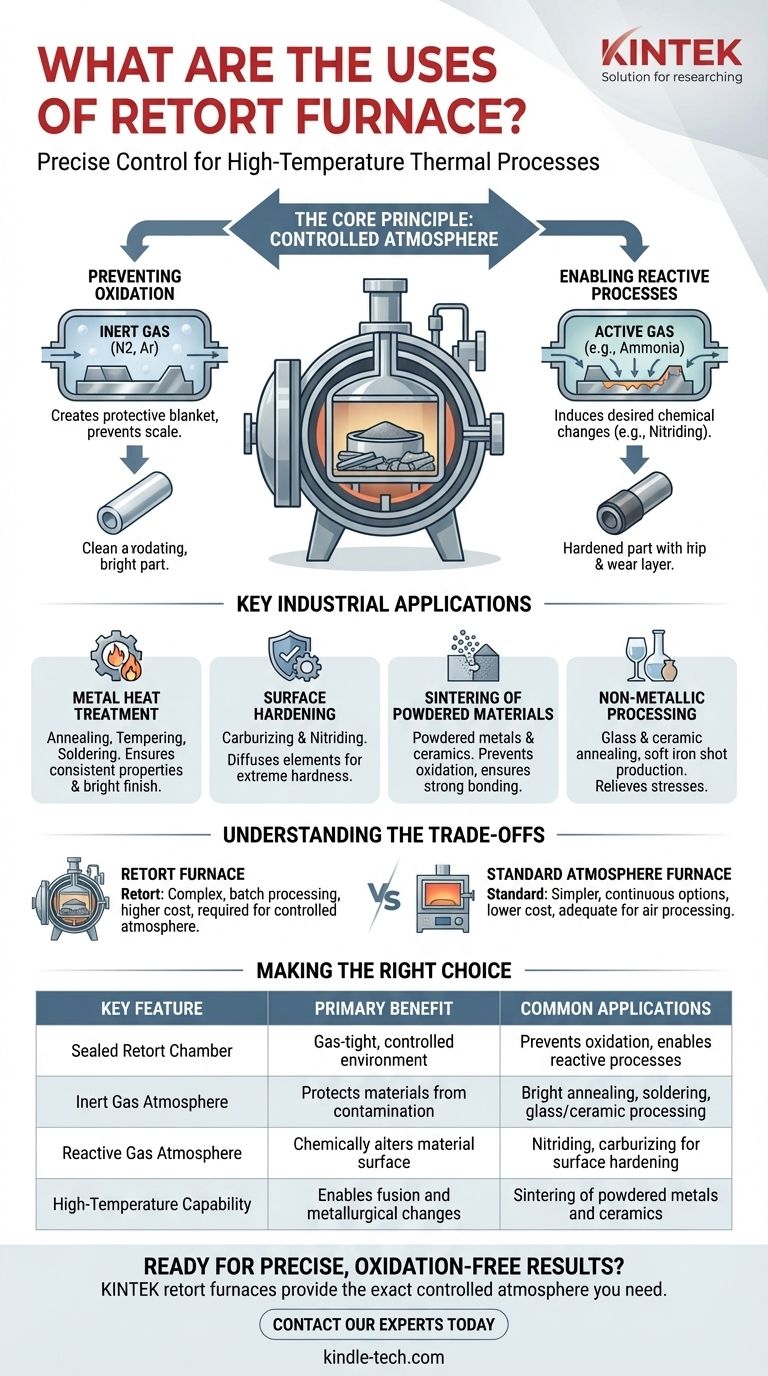

Le principe fondamental : une atmosphère contrôlée

Le fonctionnement d'un four à cornue est fondamentalement différent d'un four ou d'un fourneau standard qui chauffe simplement les matériaux à l'air ambiant. Sa valeur provient de la maîtrise de l'environnement à l'intérieur de la chambre de chauffe.

Qu'est-ce qu'une "cornue" ?

La "cornue" est un récipient métallique ou céramique hermétiquement scellé. Ce récipient contient les pièces à traiter et est placé à l'intérieur du corps principal du four, qui contient les éléments chauffants (électriques ou à gaz).

Cette conception en deux parties sépare la source de chaleur de l'atmosphère de traitement, garantissant que le matériau n'est exposé qu'aux gaz spécifiques que vous introduisez.

Prévention de l'oxydation et de la contamination

De nombreux métaux, lorsqu'ils sont chauffés à haute température en présence d'oxygène, s'oxydent, formant une couche de calamine à la surface qui peut ruiner la finition et les dimensions de la pièce.

Un four à cornue résout ce problème en purgeant d'abord l'air de la chambre, puis en la remplissant d'un gaz inerte, tel que l'azote ou l'argon. Cette couverture protectrice empêche l'oxydation et assure une finition de surface brillante et propre après traitement.

Permettre les processus réactifs

Au-delà de la simple protection d'un matériau, un four à cornue permet des processus qui altèrent chimiquement la surface d'un matériau.

En introduisant des gaz actifs spécifiques dans la cornue scellée à haute température, vous pouvez induire les réactions chimiques souhaitées. Un excellent exemple est la nitruration, où le gaz ammoniac est utilisé pour diffuser l'azote dans la surface de l'acier afin de créer une couche d'usure extrêmement dure.

Applications industrielles clés

La capacité de contrôler précisément l'atmosphère rend les fours à cornue indispensables pour une gamme de tâches industrielles et de laboratoire de grande valeur.

Traitement thermique des métaux

C'est l'utilisation la plus courante. Des processus comme le recuit, le revenu et le brasage sont effectués dans un four à cornue lorsque la finition de surface et la pureté du matériau sont critiques. L'atmosphère contrôlée empêche la décoloration et assure des propriétés métallurgiques constantes.

Durcissement de surface et cémentation

Des processus comme la cémentation et la nitruration reposent entièrement sur la conception de la cornue. Ces méthodes nécessitent une atmosphère riche en carbone ou en azote pour diffuser des éléments dans la surface de l'acier, un exploit impossible dans un four à air libre.

Frittage de matériaux en poudre

Le frittage implique le chauffage de poudres compactées (comme les métaux en poudre ou les céramiques) juste en dessous de leur point de fusion, provoquant la fusion des particules. Effectuer cela dans une cornue avec une atmosphère contrôlée empêche les minuscules particules de s'oxyder, ce qui inhiberait une bonne liaison et compromettrait la résistance de la pièce finale.

Traitement de matériaux non métalliques

Les fours à cornue sont également utilisés pour des applications spécialisées impliquant d'autres matériaux. Cela inclut le recuit de composants en verre ou en céramique pour soulager les contraintes internes et la production de matériaux comme la grenaille de fer doux recuit pour les munitions.

Comprendre les compromis

Bien que puissant, un four à cornue n'est pas toujours le choix nécessaire. Comprendre ses limites est essentiel pour l'utiliser de manière appropriée.

Four à cornue vs. four à atmosphère standard

Un four à atmosphère standard est plus simple et chauffe les pièces directement dans l'air. Il est parfaitement adapté aux processus où l'oxydation de surface est acceptable ou même souhaitée.

Un four à cornue n'est choisi que lorsque la chimie du processus exige un environnement contrôlé, non oxydant ou réactif.

Complexité et coût accrus

La nécessité d'une cornue scellée, de brides étanches au vide et de systèmes sophistiqués de manipulation des gaz rend un four à cornue plus complexe et plus coûteux qu'un simple four à air. L'entretien des joints est également un facteur opérationnel critique.

Limitations du traitement par lots

Par nature, la plupart des fours à cornue sont conçus pour le traitement par lots. Le chargement, le scellement, la purge, l'exécution du cycle, le refroidissement et le descellement prennent du temps, ce qui peut être une limitation par rapport à certaines conceptions de fours continus.

Faire le bon choix pour votre processus

Le choix de la bonne technologie de four dépend des exigences spécifiques de votre matériau et du résultat souhaité.

- Si votre objectif principal est un simple chauffage, un soulagement des contraintes ou un revenu à l'air : Un four à atmosphère standard, sans cornue, est probablement plus rentable et plus simple à utiliser.

- Si votre objectif principal est d'obtenir une finition brillante et propre et d'éviter toute oxydation de surface : Un four à cornue avec une atmosphère de gaz inerte (azote ou argon) est nécessaire.

- Si votre objectif principal est d'altérer chimiquement la surface d'un matériau (comme la nitruration ou la cémentation) : Un four à cornue est le seul outil capable de créer l'environnement gazeux réactif requis.

En fin de compte, vous devriez choisir un four à cornue lorsque le contrôle précis de l'atmosphère du processus n'est pas seulement bénéfique, mais absolument critique pour le succès du résultat.

Tableau récapitulatif :

| Caractéristique clé | Avantage principal | Applications courantes |

|---|---|---|

| Chambre à cornue scellée | Crée un environnement contrôlé et étanche aux gaz | Empêche l'oxydation, permet les processus réactifs |

| Atmosphère de gaz inerte (N2, Ar) | Protège les matériaux de la contamination de surface | Recuit brillant, brasage, traitement du verre/céramique |

| Atmosphère de gaz réactif (ex. ammoniac) | Alters chimiquement la surface du matériau | Nitruration, cémentation pour le durcissement de surface |

| Capacité haute température | Permet la fusion des poudres et les changements métallurgiques | Frittage de métaux et céramiques en poudre |

Prêt à obtenir des résultats précis et sans oxydation dans votre laboratoire ?

Que votre processus nécessite un recuit brillant, un frittage ou un durcissement de surface avancé comme la nitruration, les fours à cornue de KINTEK fournissent l'atmosphère contrôlée exacte dont vous avez besoin. Notre expertise en équipement de laboratoire vous assure une solution fiable adaptée à vos matériaux et résultats spécifiques.

Contactez nos experts dès aujourd'hui pour discuter de la manière dont un four à cornue KINTEK peut améliorer vos capacités de traitement thermique.

Guide Visuel

Produits associés

- Four à atmosphère contrôlée de 1400℃ avec atmosphère d'azote et inerte

- Four à atmosphère contrôlée 1700℃ Four à atmosphère inerte d'azote

- Four à atmosphère contrôlée 1200℃ Four à atmosphère inerte d'azote

- Four de laboratoire tubulaire vertical

- Four de traitement thermique sous vide et four de fusion par induction à lévitation

Les gens demandent aussi

- Comment un four de frittage à haute température sous atmosphère contribue-t-il aux pastilles de combustible UO2 ? Atteindre une précision de haute densité

- Pourquoi l'argon est-il utilisé lorsqu'une atmosphère inerte est nécessaire ? Le guide ultime de la stabilité chimique

- Qu'est-ce que le traitement thermique sous atmosphère protectrice ? Prévenir l'oxydation et la décarburation pour des pièces métalliques de qualité supérieure

- Qu'est-ce qu'une atmosphère inerte dans un espace confiné ? Un guide pour la gestion des risques critiques d'incendie et de sécurité

- Quelle est la nécessité d'intégrer une balance analytique à un four à atmosphère pour la TGA ? Maîtriser les données cinétiques

- Comment le dioxyde de carbone (CO2) et le monoxyde de carbone (CO) fonctionnent-ils dans les atmosphères de four ? Maîtrisez le potentiel carbone pour un traitement thermique parfait

- Que signifie le recuit à l'hydrogène ? Obtenez une pureté supérieure et des performances magnétiques améliorées

- Quel est le principal danger associé à l'utilisation des gaz inertes ? Le danger silencieux du déplacement de l'oxygène