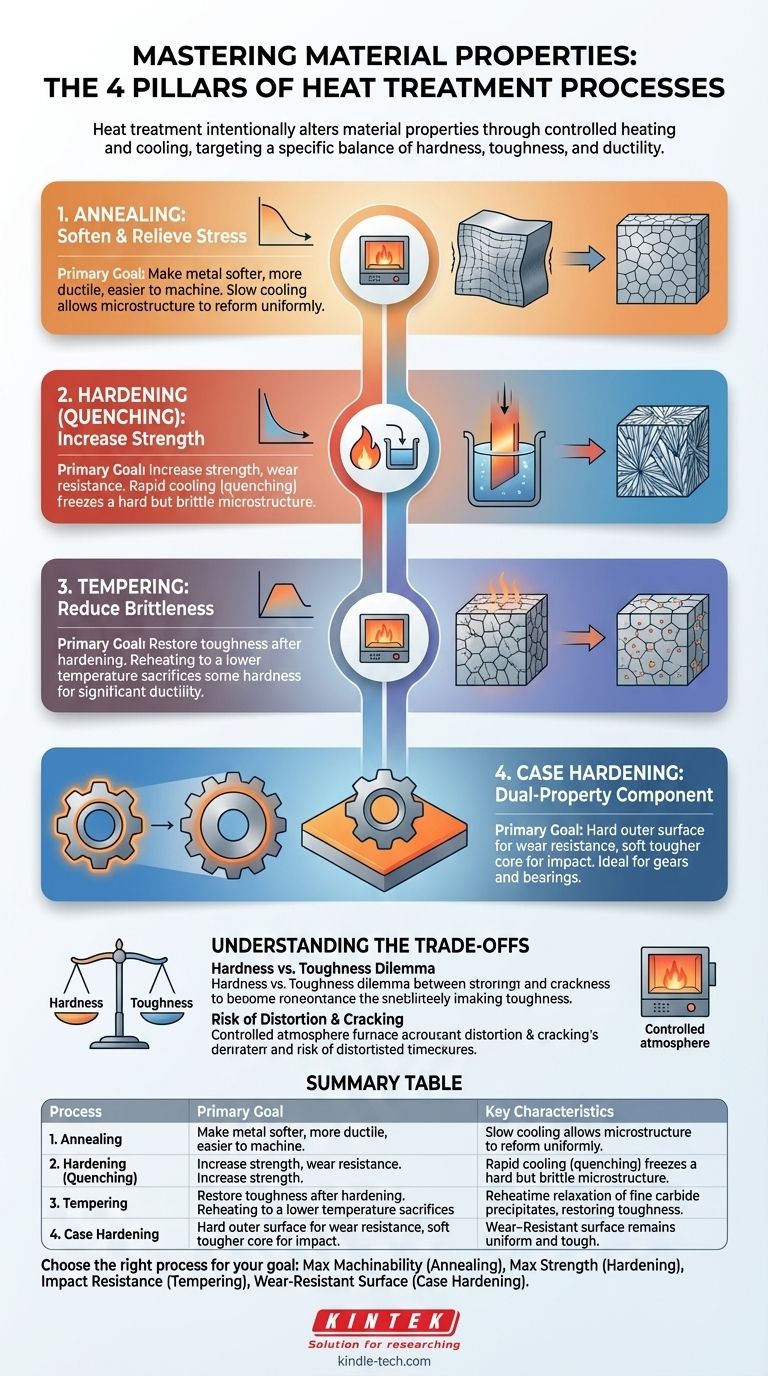

À la base, le traitement thermique est un ensemble de procédés industriels utilisés pour modifier intentionnellement les propriétés physiques, et parfois chimiques, d'un matériau. Les procédés primaires peuvent être largement classés en quatre types principaux : le recuit, qui adoucit un matériau ; la trempe, qui augmente sa résistance ; le revenu, qui réduit la fragilité après la trempe ; et la cémentation, qui durcit uniquement la surface. Ces procédés atteignent leurs résultats en utilisant un chauffage et un refroidissement contrôlés pour manipuler la microstructure interne du matériau.

Le type spécifique de traitement thermique choisi n'est pas arbitraire ; c'est une décision d'ingénierie précise conçue pour résoudre un compromis fondamental. Chaque processus vise un équilibre spécifique entre des propriétés comme la dureté, la ténacité et la ductilité pour répondre aux exigences d'une application finale.

L'objectif : Concevoir la microstructure d'un matériau

Le traitement thermique ne consiste pas simplement à chauffer ou refroidir du métal. C'est un processus métallurgique hautement contrôlé conçu pour modifier la structure cristalline interne du matériau, connue sous le nom de sa microstructure.

Considérez la microstructure d'un métal comme son architecture interne. En appliquant et en retirant précisément de l'énergie thermique, vous pouvez réorganiser cette architecture pour produire des caractéristiques de performance entièrement différentes à partir de la même pièce de métal.

Les quatre piliers du traitement thermique

Bien qu'il existe de nombreuses recettes spécifiques, presque tous les procédés de traitement thermique se répartissent en l'une des quatre catégories fondamentales, chacune ayant un objectif distinct.

1. Le recuit : Pour adoucir et soulager les contraintes

L'objectif principal du recuit est de rendre un métal plus mou, plus ductile et plus facile à usiner ou à former. Il sert également à soulager les contraintes internes qui peuvent s'être accumulées lors des étapes de fabrication précédentes comme le forgeage ou le moulage.

Le processus implique de chauffer le matériau à une température spécifique, de le maintenir à cette température pendant une certaine période, puis de le laisser refroidir très lentement. Ce refroidissement lent permet à la structure cristalline interne de se reformer dans un état uniforme et à faible contrainte.

2. La trempe : Pour augmenter la résistance

La trempe est utilisée pour augmenter la résistance d'un métal, sa résistance à l'usure et sa capacité à conserver un tranchant. C'est le processus qui rend les outils, les roulements et les engrenages durables.

Ceci est réalisé en chauffant le matériau à une température critique où sa structure cristalline change, puis en le refroidissant rapidement. Ce refroidissement rapide, appelé trempe, fige une microstructure dure mais fragile. Les milieux de trempe courants comprennent l'eau, l'huile ou l'air.

3. Le revenu : Pour réduire la fragilité

Un matériau qui a été trempé est souvent trop fragile pour une utilisation pratique ; il pourrait se briser sous l'impact. Le revenu est un processus secondaire effectué après la trempe pour restaurer une certaine ténacité.

La pièce est réchauffée à une température plus basse, maintenue pendant un temps spécifique, puis refroidie. Ce processus sacrifie stratégiquement une petite quantité de dureté pour obtenir une augmentation significative de la ténacité, soulageant les contraintes internes créées pendant la trempe.

4. La cémentation : Pour un composant à double propriété

La cémentation, ou durcissement superficiel, crée un composant avec deux ensembles de propriétés distincts : une surface extérieure extrêmement dure et résistante à l'usure (la "cémentation") et un noyau interne plus mou, plus tenace et plus ductile.

Ceci est idéal pour des pièces comme les engrenages, qui doivent résister à l'usure de surface tout en supportant les chocs et les impacts sans se fissurer. Cela est souvent réalisé en diffusant des éléments comme le carbone (cémentation) ou l'azote (nitruration) dans la surface de l'acier à hautes températures.

Comprendre les compromis inhérents

Le choix d'un processus de traitement thermique nécessite de comprendre les compromis impliqués. Vous équilibrez toujours une propriété par rapport à une autre.

Le dilemme dureté vs ténacité

Le compromis le plus fondamental en métallurgie est entre la dureté et la ténacité.

Augmenter la dureté d'un matériau le rend presque invariablement plus fragile (moins tenace). Le revenu est la méthode principale pour naviguer dans ce compromis, permettant aux ingénieurs d'ajuster l'équilibre précis requis pour une application.

Le risque de déformation et de fissuration

Le refroidissement rapide requis pour la trempe introduit des contraintes internes importantes. Cela peut provoquer le voilement, la déformation ou même la fissuration d'une pièce si le processus n'est pas soigneusement contrôlé.

Des facteurs tels que la géométrie de la pièce, le type d'acier et le taux de trempe doivent être gérés pour éviter ces défauts.

Le rôle critique du contrôle de l'atmosphère

De nombreux processus de traitement thermique se déroulent dans des fours avec une atmosphère contrôlée. Ce n'est pas une considération secondaire ; c'est essentiel pour l'intégrité du processus.

Une atmosphère non contrôlée peut entraîner une oxydation (calamine) ou une perte de carbone de la surface (décarburation), ce qui compromet les propriétés finales du composant. Des mélanges gazeux spécialisés sont utilisés pour protéger le matériau et garantir que les réactions chimiques souhaitées se produisent.

Faire le bon choix pour votre objectif

Votre sélection d'un processus de traitement thermique doit être guidée par l'exigence de performance principale de la pièce finale.

- Si votre objectif principal est une usinabilité et une formabilité maximales : Choisissez un processus de recuit complet pour créer la condition de matériau la plus douce et la plus uniforme.

- Si votre objectif principal est une résistance à l'usure et une résistance maximales : Choisissez un processus de trempe, suivi d'un revenu à basse température pour soulager les contraintes sans sacrifier une dureté significative.

- Si votre objectif principal est une résistance aux chocs et une durabilité : Choisissez la trempe suivie d'un revenu à plus haute température pour échanger plus de dureté contre un gain significatif de ténacité.

- Si votre objectif principal est une surface résistante à l'usure avec un noyau résistant aux chocs : Choisissez un processus de cémentation comme la cémentation ou la nitruration.

En fin de compte, le traitement thermique transforme un matériau simple en un composant haute performance conçu pour un usage spécifique.

Tableau récapitulatif :

| Processus | Objectif principal | Caractéristiques clés |

|---|---|---|

| Recuit | Adoucir le matériau, soulager les contraintes | Chauffé puis refroidi lentement ; améliore la ductilité et l'usinabilité |

| Trempe | Augmenter la résistance et la résistance à l'usure | Chauffé puis trempé rapidement ; crée une structure dure et fragile |

| Revenu | Réduire la fragilité après la trempe | Réchauffé à une température plus basse ; augmente la ténacité |

| Cémentation | Durcir la surface tout en gardant le noyau tenace | Diffuse des éléments (ex: carbone) dans la surface ; idéal pour les engrenages et les roulements |

Besoin d'un traitement thermique précis pour vos matériaux de laboratoire ? KINTEK est spécialisé dans les équipements et consommables de laboratoire, offrant des solutions qui garantissent un contrôle précis de la température et de la gestion de l'atmosphère pour les processus de recuit, de trempe, de revenu et de cémentation. Notre expertise vous aide à atteindre l'équilibre parfait entre dureté, ténacité et durabilité pour votre application spécifique. Contactez-nous dès aujourd'hui pour discuter de la façon dont nous pouvons soutenir les besoins de traitement thermique de votre laboratoire !

Guide Visuel

Produits associés

- Four à moufle de 1800℃ pour laboratoire

- Four à moufle de 1700℃ pour laboratoire

- Four à moufle de laboratoire à moufle à levage par le bas

- Four à moufle de four à étuve de 1400℃ pour laboratoire

- Four de laboratoire tubulaire vertical

Les gens demandent aussi

- Quels sont les critères d'acceptation pour un four à moufle ? Assurez sécurité, performance et succès

- Quelle est l'utilité du four à moufle dans l'analyse alimentaire ? Maîtriser l'incinération pour une teneur minérale précise

- Quelle est la durée du processus de calcination ? Optimisez le temps de votre processus pour une efficacité maximale

- Comment un four à moufle est-il utilisé pour la digestion d'échantillons ? Un guide sur la calcination à sec pour une analyse précise

- Comment conserver un échantillon dans un four à moufle ? Un guide pour un placement sûr et précis