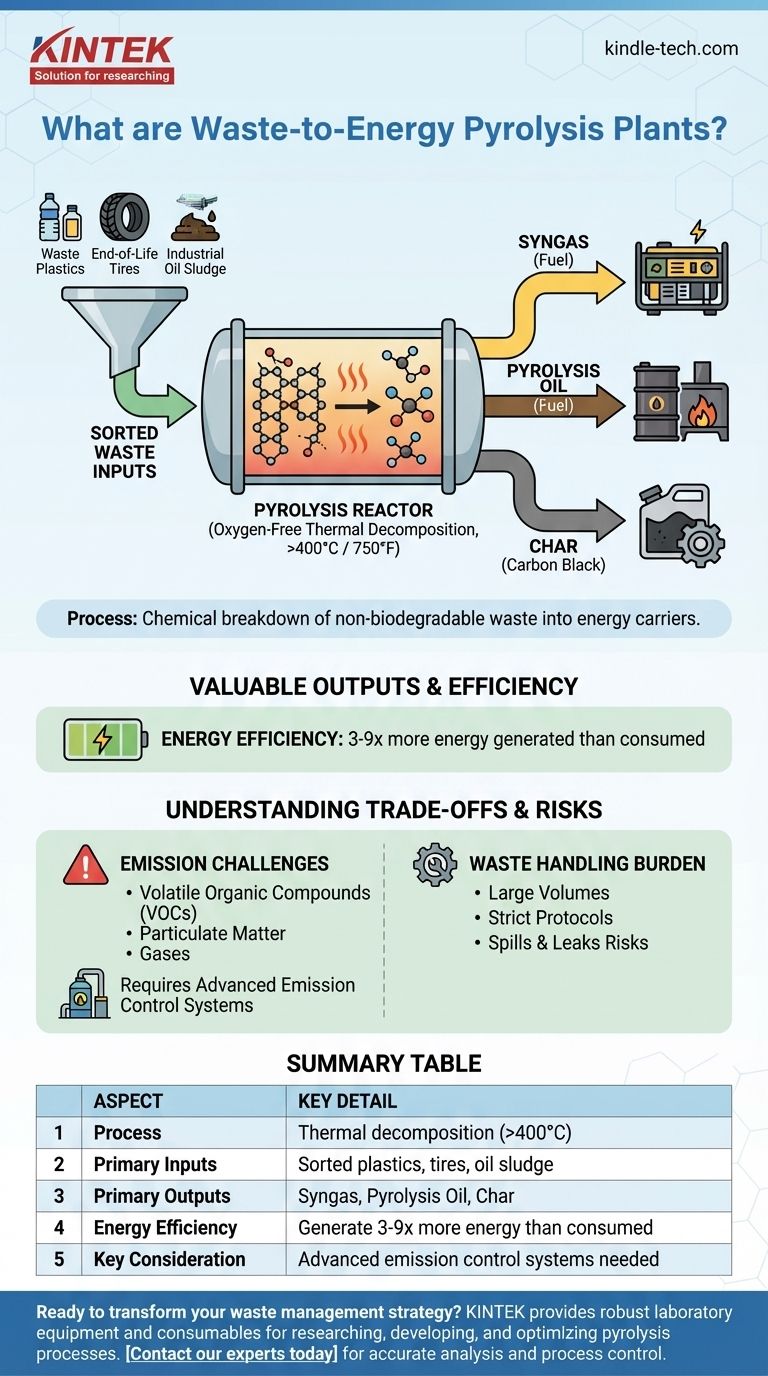

En substance, une usine de pyrolyse de valorisation énergétique des déchets est un type d'installation de recyclage chimique qui utilise une chaleur intense dans un environnement sans oxygène pour décomposer des matériaux déchets, tels que les plastiques ou les vieux pneus, en produits énergétiques de valeur. Contrairement à l'incinération, qui brûle les déchets, la pyrolyse est un processus de décomposition thermique qui décompose les matériaux complexes en substances récupérables plus simples comme le gaz de synthèse (syngaz), l'huile et un résidu solide appelé charbon de pyrolyse.

La distinction essentielle à comprendre est que les usines de pyrolyse ne servent pas simplement à l'élimination des déchets ; ce sont des installations de conversion. Elles transforment des flux de déchets spécifiques et non biodégradables en vecteurs d'énergie utilisables, mais leur succès environnemental et économique dépend entièrement de contrôles de processus sophistiqués et d'une gestion efficace des émissions.

Comment la pyrolyse transforme chimiquement les déchets

Pour comprendre une usine de pyrolyse, il est essentiel d'aller au-delà de l'idée de « se débarrasser des déchets » et de la considérer comme un processus chimique ciblé. Elle déconstruit les matériaux au niveau moléculaire.

Le principe fondamental : la décomposition thermique

La pyrolyse fonctionne en chauffant les matériaux à des températures très élevées (généralement supérieures à 400 °C ou 750 °F) à l'intérieur d'un réacteur scellé et privé d'oxygène.

Sans oxygène, le matériau ne peut pas s'enflammer ni brûler. Au lieu de cela, les longues chaînes polymères des plastiques ou des pneus se brisent en molécules plus petites et plus volatiles.

Intrants clés : Que peut-on traiter ?

Ces usines ne sont pas conçues pour les déchets municipaux généraux. Elles nécessitent des matières premières spécifiques et triées pour fonctionner efficacement.

Les intrants courants comprennent les plastiques usagés, les pneus en fin de vie et les sous-produits industriels comme les boues d'huile usagée. L'uniformité du matériau d'entrée est essentielle pour un résultat stable et prévisible.

Sorties de valeur : La composante « Énergie »

Le processus de décomposition aboutit à trois produits principaux :

- Gaz de synthèse : Un mélange de gaz combustibles (comme l'hydrogène et le monoxyde de carbone) qui peut être utilisé pour alimenter l'usine de pyrolyse elle-même.

- Huile de pyrolyse : Un carburant liquide similaire au diesel industriel qui peut être raffiné ou utilisé dans des fours et des chaudières.

- Charbon de pyrolyse (Char) : Un matériau solide, riche en carbone (souvent appelé noir de carbone lorsqu'il est dérivé de pneus) qui a diverses applications industrielles.

Les usines modernes sont très efficaces, utilisant souvent le gaz de synthèse qu'elles produisent pour alimenter leurs propres opérations. Un système bien conçu peut générer 3 à 9 fois plus d'énergie qu'il n'en consomme.

Comprendre les compromis et les risques

Bien que prometteuse, cette technologie n'est pas une solution miracle. Sa mise en œuvre s'accompagne de responsabilités opérationnelles et environnementales importantes qui doivent être gérées.

Le défi des émissions

Le processus de pyrolyse peut générer des émissions atmosphériques nocives, notamment des composés organiques volatils (COV), divers gaz et des matières particulaires.

Il est absolument essentiel qu'une usine dispose de systèmes de contrôle des émissions avancés. Ceux-ci comprennent des épurateurs industriels, des filtres et des équipements de surveillance continue pour empêcher le rejet de polluants et se conformer aux réglementations environnementales.

Le fardeau de la gestion des déchets

Les usines de pyrolyse fonctionnent à une échelle industrielle, traitant de grands volumes de déchets.

Cela nécessite des protocoles stricts pour la manutention et le stockage des déchets. Une mauvaise gestion peut entraîner des déversements, des fuites ou d'autres incidents qui contaminent l'environnement local et présentent des risques pour la sécurité des travailleurs.

Faire le bon choix pour votre objectif

L'évaluation d'une usine de pyrolyse nécessite d'adapter ses capacités à un objectif spécifique.

- Si votre objectif principal est de détourner des flux de déchets spécifiques des décharges : La pyrolyse offre une voie de recyclage chimique puissante pour les matériaux non biodégradables comme les pneus et les plastiques mélangés qui sont difficiles à recycler mécaniquement.

- Si votre objectif principal est la production d'énergie stable : Ces usines peuvent fournir une source constante de carburant et d'électricité, à condition qu'il y ait un approvisionnement fiable et régulier en matières premières de déchets appropriées.

- Si votre objectif principal est la durabilité environnementale : La viabilité de la pyrolyse dépend entièrement de l'investissement dans des systèmes de contrôle des émissions de pointe et dans une gestion responsable de tous les produits, y compris le résidu solide de charbon de pyrolyse.

En fin de compte, une usine de pyrolyse représente un outil sophistiqué pour convertir les déchets problématiques en une ressource, mais son succès est défini par une ingénierie rigoureuse et une discipline opérationnelle.

Tableau récapitulatif :

| Aspect | Détail clé |

|---|---|

| Processus | Décomposition thermique dans un environnement sans oxygène (typiquement >400°C / 750°F) |

| Intrants principaux | Plastiques usagés triés, pneus en fin de vie, boues d'huile industrielle |

| Sorties principales | Gaz de synthèse (carburant), Huile de pyrolyse (carburant), Charbon de pyrolyse (noir de carbone) |

| Efficacité énergétique | Peut générer 3 à 9 fois plus d'énergie que consommée |

| Considération clé | Nécessite des systèmes de contrôle des émissions avancés pour gérer les COV et les matières particulaires |

Prêt à transformer votre stratégie de gestion des déchets et de récupération d'énergie ?

KINTEK se spécialise dans la fourniture d'équipements de laboratoire robustes et de consommables essentiels à la recherche, au développement et à l'optimisation des processus de pyrolyse. Que vous analysiez la composition des matières premières, testiez la qualité des produits ou augmentiez l'échelle de vos opérations, nos outils précis et fiables sont conçus pour répondre aux besoins exigeants du secteur de la valorisation énergétique des déchets.

Contactez nos experts dès aujourd'hui pour discuter de la manière dont KINTEK peut soutenir votre projet de pyrolyse avec l'équipement adéquat pour une analyse et un contrôle de processus précis.

Guide Visuel

Produits associés

- Four rotatif électrique pour pyrolyse de biomasse

- Petite usine de pyrolyse continue à four rotatif électrique pour le chauffage

- Système de chambre de dépôt chimique en phase vapeur CVD Équipement Four tubulaire PECVD avec gazéificateur liquide Machine PECVD

- Cellules d'électrolyse PEM personnalisables pour diverses applications de recherche

- Four de Fusion par Induction sous Vide à l'Échelle du Laboratoire

Les gens demandent aussi

- Quelles sont les réactions impliquées dans la pyrolyse de la biomasse ? Débloquez la chimie pour des bioproduits sur mesure

- Quels sont les composants de la pyrolyse de la biomasse ? Un guide complet du système, des produits et du processus

- Quelles sont les conditions de la pyrolyse de la biomasse ? Optimiser la température, le taux de chauffage et le temps

- Quel est le processus de pyrolyse rapide de la biomasse ? Transformer la biomasse en bio-huile en quelques secondes

- Comment l'énergie est-elle convertie en biomasse ? Exploiter l'énergie solaire de la nature pour les énergies renouvelables