Pour faire fondre l'or, les creusets les plus courants et les plus efficaces sont fabriqués à partir de graphite ou de quartz fondu (silice). Le choix entre les deux dépend de votre méthode de chauffage spécifique, du niveau de pureté souhaité et de l'échelle de votre opération. Les deux matériaux peuvent supporter les températures élevées requises tout en garantissant que l'or n'est pas contaminé.

Le défi principal n'est pas seulement de trouver un récipient qui ne fondra pas, mais un récipient qui ne réagira pas avec, n'absorbera pas ou ne contaminera pas votre or précieux. Une fusion réussie dépend d'un creuset doté d'une haute résistance thermique, d'une inertie chimique et d'une surface non mouillante pour éviter toute perte de matériau.

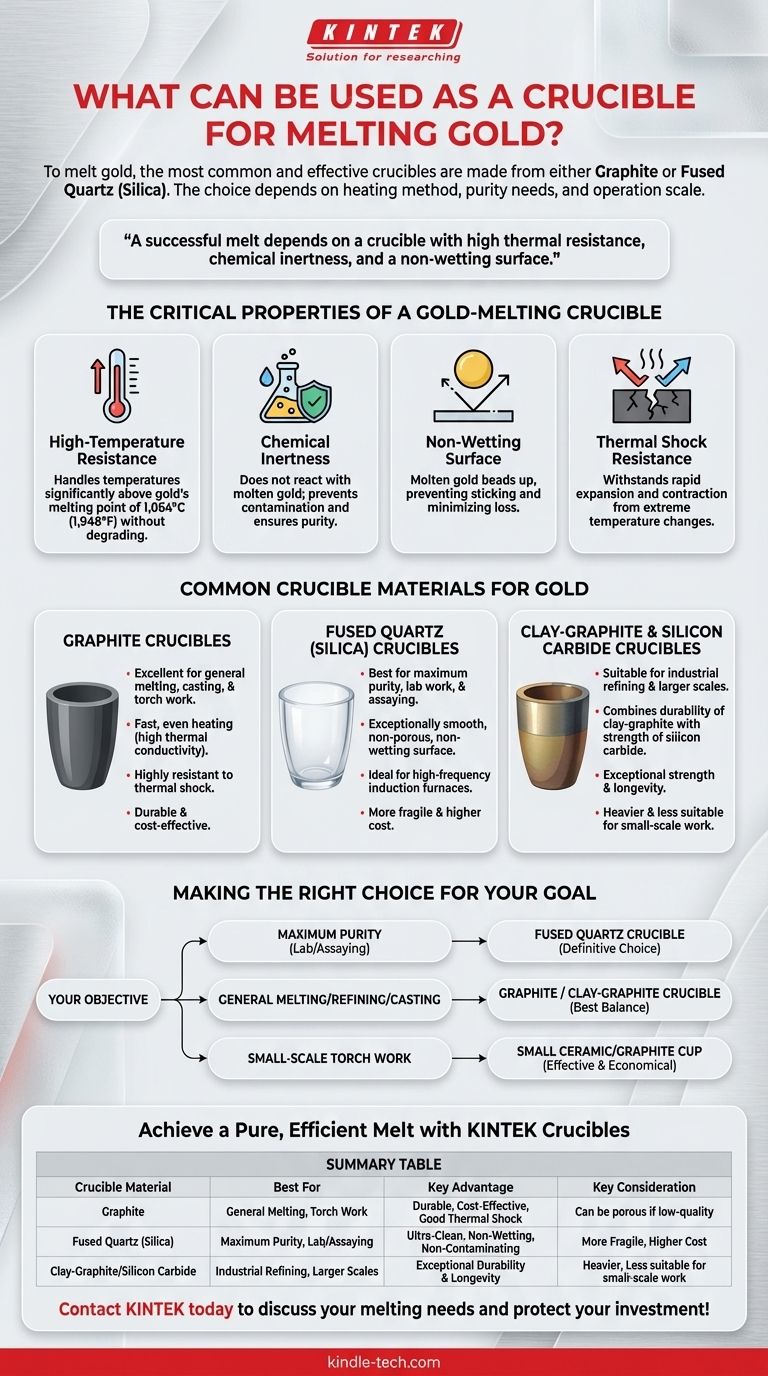

Les propriétés critiques d'un creuset pour la fusion de l'or

Comprendre pourquoi certains matériaux sont utilisés est essentiel pour éviter des erreurs coûteuses. Tout creuset adapté à l'or doit posséder un ensemble spécifique de caractéristiques.

Résistance aux hautes températures

L'or fond à 1 064 °C (1 948 °F). Votre creuset doit pouvoir supporter confortablement des températures significativement supérieures à ce point sans se dégrader, se fissurer ou fondre lui-même.

Inertie chimique

Le matériau du creuset ne doit pas réagir chimiquement avec l'or fondu. Toute réaction introduirait des impuretés dans votre produit final, réduisant sa pureté et sa valeur. C'est pourquoi des matériaux comme l'acier sont totalement inadaptés.

Surface non mouillante

C'est une propriété cruciale pour les métaux précieux. Une surface non mouillante signifie que l'or fondu perle, un peu comme l'eau sur une voiture cirée. Cela empêche le métal de coller ou de s'imprégner dans les parois du creuset, vous assurant de pouvoir le verser proprement et de minimiser les pertes.

Résistance aux chocs thermiques

Un creuset subit des changements de température extrêmes, de la température ambiante à plus de 1000 °C et inversement. Le matériau doit pouvoir supporter cette expansion et contraction rapides sans se fracturer.

Matériaux de creuset courants pour l'or

Bien que plusieurs matériaux puissent fonctionner, deux se distinguent comme les standards de l'industrie pour leur fiabilité et leurs performances.

Creusets en graphite

Le graphite est un excellent choix polyvalent. Sa conductivité thermique élevée permet un chauffage rapide et uniforme, et il est très résistant aux chocs thermiques. C'est une option durable et relativement économique pour un large éventail d'applications de fusion.

Creusets en quartz fondu (silice)

Pour les applications exigeant la plus haute pureté, le quartz fondu est supérieur. Il offre une surface exceptionnellement lisse et non poreuse, très non mouillante et non contaminante. Ceux-ci sont souvent utilisés dans les fours à induction haute fréquence où une fusion propre est primordiale.

Creusets en argile-graphite et carbure de silicium

Ce sont des creusets composites qui combinent des matériaux pour optimiser les performances. L'argile-graphite mélange les propriétés des deux matériaux pour la durabilité, tandis que le carbure de silicium offre une résistance et une longévité exceptionnelles, ce qui les rend adaptés au raffinage industriel à plus grande échelle.

Comprendre les compromis

Aucun creuset n'est parfait pour toutes les situations. Le bon choix implique d'équilibrer le coût, la durabilité et les exigences spécifiques de votre source de chauffage.

Pureté vs Coût et Durabilité

Le quartz fondu offre la plus haute pureté mais est plus fragile et généralement plus cher que le graphite. Les creusets en graphite et en argile-graphite offrent une excellente durabilité et sont plus économiques pour la fusion et le moulage à usage général.

L'impact de votre méthode de chauffage

La façon dont vous chauffez le creuset est importante. La fusion au chalumeau expose le creuset à une flamme directe et intense, faisant du graphite ou de l'argile-graphite durable un choix robuste. Les fours à induction, cependant, chauffent le métal directement, faisant d'un creuset en quartz non conducteur et ultra-propre un partenaire idéal.

Le risque de porosité

Utilisez toujours un creuset fabriqué à partir d'une structure de matériau dense, car les creusets de mauvaise qualité ou endommagés peuvent être poreux. L'or fondu peut pénétrer ces pores, entraînant une perte de matériau et créant des contraintes qui finiront par fissurer le creuset.

Faire le bon choix pour votre objectif

Pour sélectionner le meilleur creuset, faites correspondre le matériau à votre objectif principal.

- Si votre objectif principal est une pureté maximale pour le travail en laboratoire ou l'essai : Un creuset en quartz fondu est le choix définitif pour prévenir la contamination.

- Si votre objectif principal est la fusion, le raffinage ou le moulage général : Un creuset en graphite ou en argile-graphite de haute qualité offre le meilleur équilibre entre performance, durabilité et coût.

- Si votre objectif principal est le travail de bijouterie à petite échelle avec un chalumeau : Un petit creuset en céramique ou en graphite de style coupelle est à la fois efficace et économique.

Choisir le bon creuset est l'étape fondamentale vers une fusion propre, réussie et efficace.

Tableau récapitulatif :

| Matériau du creuset | Idéal pour | Avantage clé | Considération clé |

|---|---|---|---|

| Graphite | Fusion générale, travail au chalumeau | Durable, économique, bonne résistance aux chocs thermiques | Peut être poreux si de mauvaise qualité |

| Quartz fondu (silice) | Pureté maximale, laboratoire/essai | Ultra-propre, non mouillant, non contaminant | Plus fragile, coût plus élevé |

| Argile-graphite / Carbure de silicium | Raffinage industriel, grandes échelles | Durabilité et longévité exceptionnelles | Plus lourd, moins adapté au travail à petite échelle |

Obtenez une fusion pure et efficace avec les creusets KINTEK

La pureté de votre or et l'efficacité de votre processus dépendent du bon équipement de laboratoire. KINTEK est spécialisé dans les creusets haute performance pour les applications de laboratoire et de bijouterie, garantissant que vos matériaux précieux sont manipulés avec soin.

- Maximisez la pureté : Nos creusets en quartz fondu sont idéaux pour les applications sensibles à la contamination comme l'essai.

- Améliorez la durabilité : Nos creusets en graphite et en argile-graphite offrent l'équilibre parfait entre performance et rentabilité pour la fusion et le moulage généraux.

Laissez nos experts vous aider à sélectionner le creuset parfait pour votre méthode de chauffage spécifique et vos exigences de pureté.

Contactez KINTEK dès aujourd'hui pour discuter de vos besoins de fusion et protéger votre investissement !

Guide Visuel

Produits associés

- Creuset en graphite pur de haute pureté pour l'évaporation

- Creuset en graphite pur de haute pureté pour évaporation par faisceau d'électrons

- Creuset cylindrique en alumine avancée Al2O3 pour céramique fine avec couvercle Creuset de laboratoire

- Fabricant de pièces usinées et moulées sur mesure en PTFE Téflon avec creuset et couvercle en PTFE

- Creuset en céramique d'alumine en forme d'arc, résistant aux hautes températures pour la céramique fine avancée d'ingénierie

Les gens demandent aussi

- Comment se fait la pulvérisation cathodique ? Un guide étape par étape pour le dépôt de couches minces

- Quelles sont cinq applications du brasage ? De l'électronique à l'art, maîtriser l'assemblage des matériaux

- À quoi servent les systèmes de pulvérisation cathodique ? Un guide sur le dépôt avancé de couches minces

- À quelle température l'évaporation se produit-elle ? Découvrez les secrets pour contrôler le taux d'évaporation

- Une capacité thermique élevée signifie-t-elle un point de fusion élevé ? Démêler la différence critique