Le moulage par compression est le plus fréquemment utilisé pour fabriquer des pièces grandes, plates ou modérément courbées à partir de plastiques thermodurcissables et de matériaux composites à haute résistance. Ses principales applications se trouvent dans les secteurs automobile, aérospatial, électrique et industriel, où la résistance des matériaux, la résistance à la chaleur et la stabilité dimensionnelle sont plus critiques que la vitesse de production rapide.

Le choix d'utiliser le moulage par compression n'est pas une question de suivre une tendance populaire ; c'est une décision d'ingénierie délibérée. Alors que le moulage par injection domine le monde des thermoplastiques, le moulage par compression reste le processus supérieur et souvent le seul viable pour créer des pièces grandes et très résistantes à partir de matériaux thermodurcissables et composites.

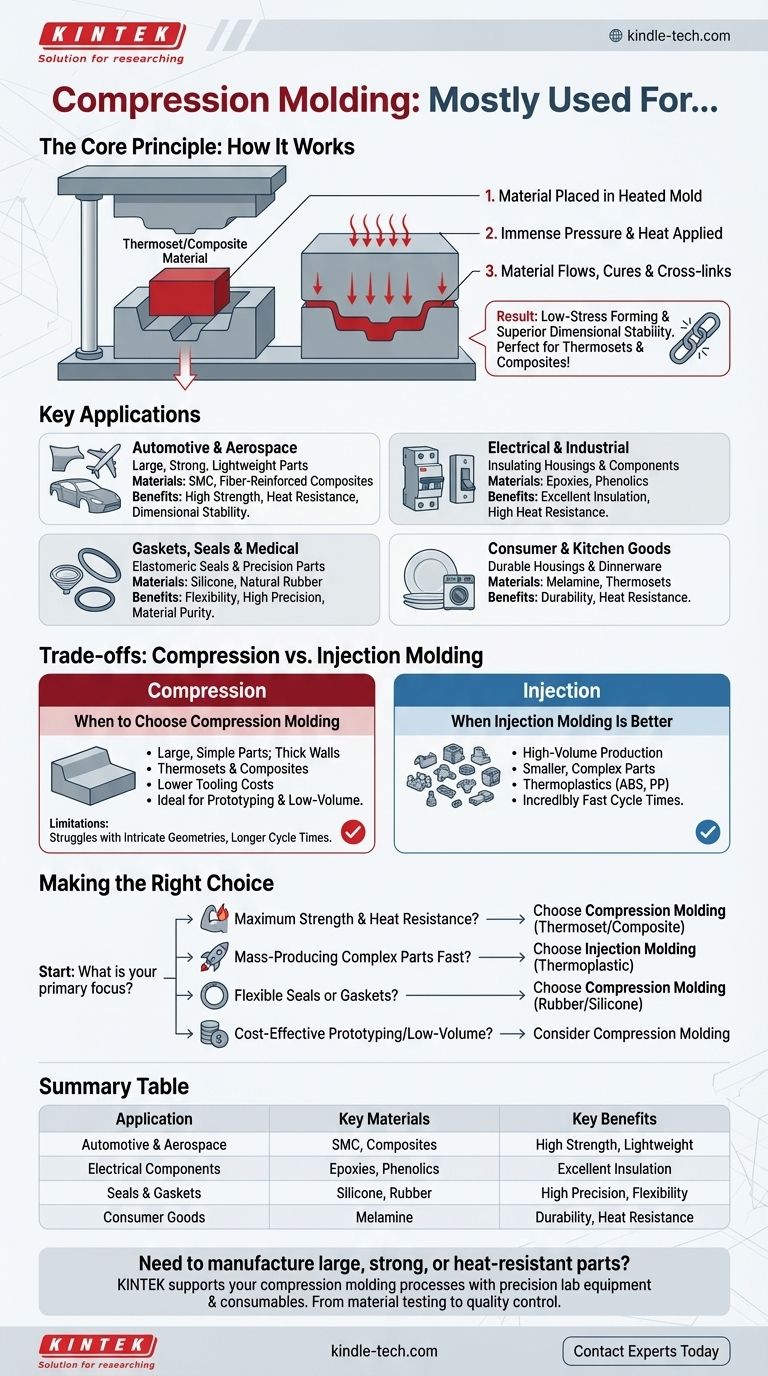

Le principe fondamental : pourquoi il excelle avec certains matériaux

Le moulage par compression est un processus fondamentalement simple : une quantité mesurée de matériau est placée dans un moule chauffé, qui est ensuite fermé sous une pression immense, forçant le matériau à remplir la cavité et à durcir. Ce mécanisme simple est précisément la raison pour laquelle il fonctionne si bien pour des matériaux et des applications spécifiques.

Le lien entre les thermodurcissables et les composites

Les plastiques thermodurcissables, comme les époxydes et les phénoliques, et les composites, comme le SMC (Sheet Molding Compound), subissent une réaction chimique irréversible (réticulation) lorsqu'ils sont chauffés.

Le processus de moulage par compression – appliquant une chaleur et une pression soutenues pendant plusieurs minutes – est parfaitement adapté pour faciliter ce processus de durcissement. Cela garantit que la pièce est entièrement réticulée, ce qui se traduit par une rigidité, une résistance à la chaleur et une solidité exceptionnelles.

L'avantage du formage à faible contrainte

Contrairement au moulage par injection, où le plastique fondu est forcé à grande vitesse à travers des canaux étroits, le moulage par compression fait couler doucement le matériau dans sa forme finale à l'intérieur de la cavité du moule.

Cela entraîne une réduction significative des contraintes résiduelles dans la pièce finie. Les avantages sont une stabilité dimensionnelle supérieure et un risque réduit de déformation ou de fissuration pendant la durée de vie du produit.

Applications clés où le moulage par compression excelle

Les avantages uniques du processus en font le choix de prédilection dans plusieurs industries clés.

Automobile et transport

C'est le plus grand marché pour le moulage par compression. Il est utilisé pour produire des composants grands, solides et légers comme les panneaux de carrosserie de véhicules, les capots, les spoilers et les composants structurels à partir de SMC et d'autres composites renforcés de fibres.

Composants électriques et industriels

Les matériaux thermodurcissables possèdent d'excellentes propriétés d'isolation électrique et une haute résistance à la chaleur. Cela rend le moulage par compression idéal pour la production de boîtiers de disjoncteurs, d'isolateurs électriques, d'appareillages de commutation et de composants de moteurs.

Joints, bagues d'étanchéité et pièces médicales

Le processus est parfaitement adapté aux élastomères comme le silicone et le caoutchouc naturel. Cela en fait la méthode standard pour produire des joints toriques, des bagues d'étanchéité, des diaphragmes et des composants de dispositifs médicaux en silicone qui nécessitent une grande précision et une pureté des matériaux.

Biens de consommation et articles de cuisine

Un exemple classique est la vaisselle durable fabriquée à partir de mélamine, un plastique thermodurcissable. Le processus est également utilisé pour les boîtiers d'appareils électroménagers, les boutons et les poignées où la durabilité et la résistance à la chaleur sont requises.

Comprendre les compromis : Moulage par compression vs. Moulage par injection

Aucun processus n'est parfait pour chaque tâche. Comprendre les compromis entre le moulage par compression et le moulage par injection est essentiel pour prendre une décision éclairée.

Quand choisir le moulage par compression

Ce processus est le grand gagnant pour les pièces grandes, relativement simples, avec des parois épaisses, surtout lors de l'utilisation de thermodurcissables ou de matériaux composites. Les exigences de pression plus faibles conduisent souvent à un outillage moins coûteux, ce qui en fait une option viable pour le prototypage et les séries de production à faible volume.

Quand le moulage par injection est préférable

Pour la production à grand volume de pièces thermoplastiques plus petites et plus complexes (comme l'ABS, le polypropylène ou le polycarbonate), le moulage par injection est largement supérieur. Ses temps de cycle incroyablement rapides (mesurés en secondes, pas en minutes) en font la norme pour les produits de masse.

Limitations de la complexité des pièces

Le moulage par compression a des difficultés avec les géométries très complexes, les angles internes vifs et les caractéristiques comme les contre-dépouilles qui sont facilement gérées par le moulage par injection. Le flux doux du matériau n'est pas adapté pour remplir des détails minuscules et complexes.

L'impact du temps de cycle

Le principal inconvénient du moulage par compression est son long temps de cycle, nécessaire pour que le matériau durcisse correctement. Cela le rend moins économique pour produire des millions de pièces identiques par rapport aux cycles rapides du moulage par injection.

Faire le bon choix pour votre projet

La sélection du processus de fabrication correct nécessite d'aligner les exigences de votre pièce avec les forces fondamentales de la technologie.

- Si votre objectif principal est une résistance maximale et une résistance à la chaleur pour une grande pièce : Le moulage par compression avec un thermodurcissable ou un composite renforcé de fibres est votre meilleure option.

- Si votre objectif principal est la production en série rapide de pièces thermoplastiques complexes : Le moulage par injection est la norme de l'industrie et le bon choix.

- Si votre objectif principal est de créer des joints ou des bagues d'étanchéité flexibles en caoutchouc ou en silicone : Le moulage par compression est le processus idéal et le plus courant pour ces matériaux élastomères.

- Si votre objectif principal est le prototypage rentable ou la production à faible volume : Les coûts d'outillage potentiellement plus faibles du moulage par compression peuvent le rendre plus accessible que le moulage par injection.

Comprendre ces différences fondamentales vous permet de sélectionner le processus de fabrication qui correspond parfaitement à votre matériau, à votre conception et à vos objectifs de production.

Tableau récapitulatif :

| Application | Matériaux clés | Avantages clés |

|---|---|---|

| Automobile et Aérospatiale | SMC (Sheet Molding Compound), Composites | Haute résistance, légèreté, stabilité dimensionnelle |

| Composants électriques | Époxydes, Phénoliques | Excellente isolation, résistance à la chaleur |

| Joints et Bagues d'étanchéité | Silicone, Caoutchouc | Haute précision, pureté des matériaux, flexibilité |

| Biens de consommation | Mélamine | Durabilité, résistance à la chaleur |

Besoin de fabriquer des pièces grandes, solides ou résistantes à la chaleur ?

Chez KINTEK, nous sommes spécialisés dans la fourniture de l'équipement de laboratoire et des consommables adaptés pour soutenir vos processus de moulage par compression, des tests de matériaux au contrôle qualité. Que vous soyez dans l'automobile, l'aérospatiale ou la fabrication industrielle, nos solutions vous aident à atteindre une performance et une efficacité supérieures des pièces.

Contactez nos experts dès aujourd'hui pour discuter de la manière dont nous pouvons répondre aux besoins de votre laboratoire avec des équipements de précision adaptés aux applications thermodurcissables et composites.

Guide Visuel

Produits associés

- Presse chauffante à double plaque pour laboratoire

- Presse à plaque plate quantitative à chauffage infrarouge

- Presse isostatique à chaud pour la recherche sur les batteries à état solide

- Presse de laboratoire hydraulique électrique à pastilles divisée

- Presse isostatique à chaud WIP Station de travail 300 MPa pour applications haute pression

Les gens demandent aussi

- Quelle est la différence entre les presses hydrauliques et mécaniques ? Choisissez la bonne force pour votre production

- Quelle pression une presse hydraulique doit-elle avoir ? Concentrez-vous sur le tonnage pour votre application

- Quelles sont les précautions de sécurité d'une presse mécanique ? Garde essentielle et procédures LOTO

- Qu'est-ce que le pressage uniaxial ? Une méthode de compactage de poudre rapide et économique

- La XRF peut-elle détecter les éléments traces ? Un guide sur les limites, les capacités et le choix du bon outil

- Quels sont les dangers des presses mécaniques ? Protégez votre équipe contre les risques d'écrasement et d'amputation

- Quelle est la fonction d'une presse hydraulique ? Une solution puissante pour le façonnage et le formage des matériaux

- Comment une presse hydraulique de laboratoire est-elle utilisée dans l'assemblage de batteries à état solide à double couche ? Guide clé de pré-pressage