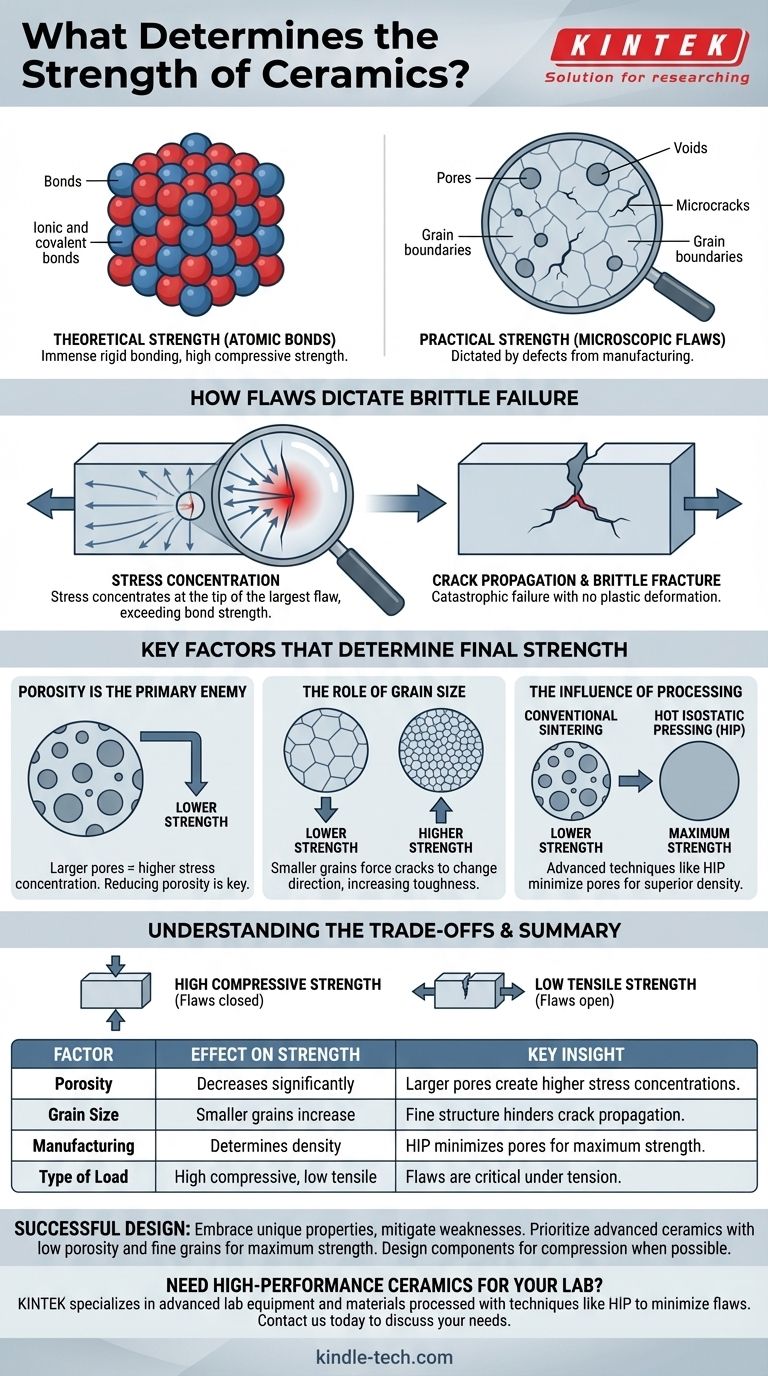

En fin de compte, la résistance d'une céramique n'est pas déterminée par ses puissantes liaisons atomiques, mais par la présence et la taille de ses défauts microscopiques. Bien que les céramiques possèdent une immense résistance théorique grâce à leurs liaisons ioniques et covalentes rigides, leur résistance pratique et réelle est dictée par des défauts préexistants comme les pores, les microfissures et les joints de grains qui sont introduits pendant la fabrication.

Le principe fondamental à comprendre est le suivant : la résistance d'une céramique est une fonction directe de ses imperfections. La contrainte se concentre à l'extrémité du défaut le plus important, et une fois que cette contrainte dépasse la résistance intrinsèque du matériau, une fissure se propage de manière catastrophique, entraînant une rupture fragile.

Le paradoxe : une force immense minée par les défauts

Les céramiques présentent un paradoxe d'ingénierie classique. Leur structure interne est incroyablement robuste, mais elles peuvent céder dans des conditions que d'autres matériaux, comme les métaux, supporteraient facilement. Ce comportement est enraciné dans le conflit entre leur liaison atomique et leur microstructure.

Le pouvoir des liaisons atomiques

Les céramiques sont caractérisées par des liaisons ioniques et covalentes extrêmement fortes et rigides. Ces liaisons maintiennent les atomes fermement en place, c'est pourquoi les céramiques sont incroyablement dures, résistantes aux températures élevées et possèdent une très haute résistance à la compression (résistance à l'écrasement).

La réalité inévitable des défauts

Cependant, aucune céramique du monde réel n'est parfaite. Le processus de fabrication – mélange des poudres, pressage pour leur donner forme et cuisson à haute température (frittage) – crée inévitablement des défauts microscopiques. Ceux-ci incluent des pores (minuscules vides), des microfissures et des joints de grains inconsistants.

Comment les défauts dictent la rupture fragile

Ces minuscules défauts, apparemment insignifiants, sont les véritables déterminants de la résistance d'une céramique lorsqu'elle est soumise à une traction ou à une flexion. Ils agissent comme des points d'initiation de la défaillance totale.

Concentration des contraintes : le point de rupture

Lorsqu'une pièce céramique est soumise à une tension (une force de traction), la contrainte n'est pas répartie uniformément. Au lieu de cela, elle se concentre intensément à l'extrémité pointue du défaut le plus grand et le plus grave à l'intérieur du matériau.

Cet effet multiplie la force appliquée à ce seul point. Une charge externe modeste peut générer une contrainte localisée massive à l'extrémité d'une fissure, dépassant facilement la résistance intrinsèque du matériau.

Propagation des fissures : le point de non-retour

Dans les métaux, cette contrainte élevée serait soulagée par une déformation plastique – le matériau se plierait et s'étirerait. Les céramiques ne peuvent pas le faire car leurs liaisons rigides empêchent les atomes de glisser les uns sur les autres.

Au lieu de cela, la contrainte concentrée fournit l'énergie nécessaire pour rompre les liaisons atomiques à l'extrémité de la fissure, provoquant la croissance de la fissure. Ce processus s'auto-alimente, s'accélérant rapidement à travers le matériau jusqu'à ce qu'il se fracture complètement dans un phénomène connu sous le nom de rupture fragile.

Facteurs clés qui déterminent la résistance finale

Comprendre le mécanisme de défaillance nous permet d'identifier les facteurs critiques qui contrôlent la résistance finale et utilisable d'un composant céramique.

La porosité est l'ennemi principal

Le facteur le plus important est la porosité. La taille et la quantité des pores ont un impact direct sur la résistance. Un pore plus grand crée un site de concentration de contraintes plus important, ce qui en fait le point de défaillance le plus probable. La réduction de la porosité est le moyen le plus efficace d'améliorer la résistance d'une céramique.

Le rôle de la taille des grains

La résistance d'une céramique peut également être influencée par sa taille de grain – la taille des régions cristallines individuelles au sein du matériau. Généralement, une taille de grain plus petite et plus uniforme augmente la résistance et la ténacité. Une fissure se propageant à travers le matériau est forcée de changer de direction à chaque joint de grain, ce qui consomme de l'énergie et rend la fracture plus difficile.

L'influence du traitement

La méthode de fabrication est ce qui contrôle la porosité et la taille des grains. Des techniques avancées comme le pressage à chaud ou le pressage isostatique à chaud (HIP) appliquent une pression pendant la cuisson pour éliminer les pores, ce qui donne un produit final beaucoup plus dense et plus résistant que le frittage conventionnel.

Comprendre les compromis

La nature inhérente des céramiques crée un ensemble de compromis non négociables que tout ingénieur doit prendre en compte.

Haute résistance à la compression vs. faible résistance à la traction

La caractéristique déterminante des céramiques est leur immense résistance à la compression mais leur faiblesse relative à la traction. Les défauts qui initient la fracture sous tension sont simplement repoussés sous compression, permettant aux fortes liaisons atomiques de supporter la charge.

L'absence de "ténacité"

La ténacité est la capacité d'un matériau à absorber de l'énergie et à se déformer avant de se fracturer. Parce que les céramiques manquent de mécanisme de déformation plastique, elles ont une très faible ténacité à la rupture. Cela signifie que la défaillance est presque toujours soudaine, catastrophique et se produit avec peu ou pas d'avertissement.

Faire le bon choix pour votre objectif

Les exigences spécifiques de votre application détermineront quelles propriétés céramiques sont les plus importantes.

- Si votre objectif principal est une résistance mécanique maximale : Privilégiez les céramiques techniques avancées avec une faible porosité documentée (<0,1 %) et des structures de grains fines et contrôlées.

- Si votre objectif principal est la stabilité thermique ou la résistance chimique : Vous pouvez souvent utiliser des céramiques plus conventionnelles, mais vous devez concevoir les composants pour vous assurer qu'ils sont chargés en compression, jamais en tension.

- Si votre objectif principal est la rentabilité : Acceptez que les céramiques traditionnelles auront une porosité plus élevée et une résistance plus faible, et concevez une géométrie plus épaisse ou plus robuste pour compenser les limitations du matériau.

En fin de compte, une conception réussie avec des céramiques découle de l'adoption de leurs propriétés uniques et de l'atténuation de leurs faiblesses inhérentes.

Tableau récapitulatif :

| Facteur | Effet sur la résistance | Idée clé |

|---|---|---|

| Porosité | Diminue considérablement la résistance | Des pores plus grands créent des concentrations de contraintes plus élevées, rendant la défaillance plus probable. |

| Taille des grains | Des grains plus petits augmentent la résistance | Une structure de grain fine et uniforme force les fissures à changer de direction, entravant la propagation. |

| Processus de fabrication | Détermine la densité finale et la taille des défauts | Le pressage isostatique à chaud (HIP) minimise les pores pour une résistance maximale. |

| Type de charge | Haute résistance à la compression, faible résistance à la traction | Les défauts sont critiques sous tension mais sont fermés sous compression. |

Besoin de céramiques haute performance pour votre laboratoire ? La résistance et la fiabilité de vos composants céramiques sont directement liées à leur qualité de fabrication. Chez KINTEK, nous sommes spécialisés dans les équipements et consommables de laboratoire avancés, y compris les matériaux traités avec des techniques telles que le pressage isostatique à chaud pour minimiser les défauts et maximiser les performances. Laissez nos experts vous aider à sélectionner la solution céramique adaptée à votre application spécifique – que vous ayez besoin d'une résistance mécanique maximale, d'une stabilité thermique ou d'une résistance chimique.

Contactez-nous dès aujourd'hui pour discuter de la manière dont nous pouvons répondre aux besoins de votre laboratoire avec des céramiques conçues avec précision.

Guide Visuel

Produits associés

- Plaques céramiques de forme spéciale en alumine-zircone sur mesure pour le traitement avancé de céramiques fines d'ingénierie

- Bille en céramique de zircone usinée avec précision pour la céramique fine avancée d'ingénierie

- Bâtonnet de céramique d'alumine fine avancée isolée pour applications industrielles

- Joint isolant en céramique de zircone Ingénierie avancée céramiques fines

- Pince à épiler de pointe en céramique avancée pour la fabrication, avec pointe coudée en zircone

Les gens demandent aussi

- Quelle est la principale différence entre le brasage tendre et le brasage fort ? Choisissez la bonne méthode d'assemblage des métaux

- Comment différents matériaux peuvent-ils avoir des capacités thermiques différentes ? Déverrouiller les secrets microscopiques du stockage d'énergie

- Quelles sont les forces du brasage ? Obtenir un assemblage métallique solide, propre et précis

- Quels sont les trois types de revêtement ? Un guide des revêtements architecturaux, industriels et à usage spécial

- Quelles sont les deux méthodes qui peuvent être utilisées pour prévenir la corrosion d'un métal ? Protection par barrière vs. Protection sacrificielle expliquée