Essentiellement, la seule différence fondamentale entre le brasage tendre et le brasage fort est la température. Les deux processus joignent des métaux à l'aide d'un matériau d'apport sans faire fondre les pièces de base, mais le brasage fort se produit à des températures élevées (au-dessus de 450 °C / 840 °F) tandis que le brasage tendre est un processus à basse température effectué en dessous de ce seuil. Cette distinction fondamentale en matière de chaleur a un impact direct sur la résistance du joint, la compatibilité des matériaux et les applications appropriées.

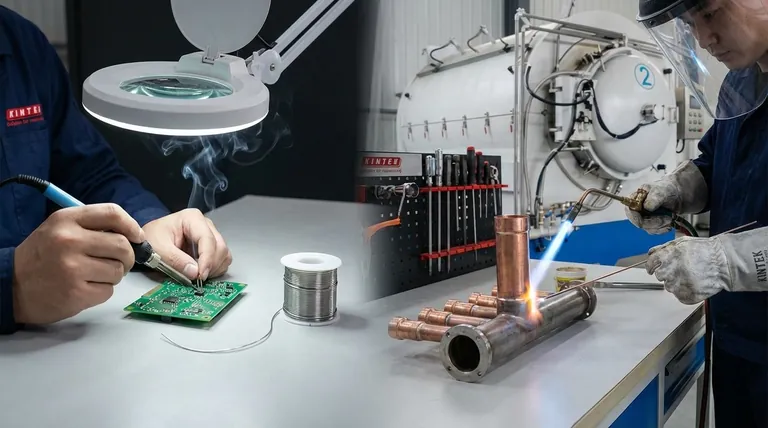

Choisir entre le brasage tendre et le brasage fort est un compromis entre résistance et sensibilité. Le brasage fort crée des liaisons structurelles exceptionnellement solides, tandis que la chaleur plus faible du brasage tendre en fait la seule option viable pour les composants délicats et sensibles à la température, comme l'électronique.

Le facteur déterminant : Température et métal d'apport

La classification entière de ces deux processus repose sur une température reconnue internationalement. Cette variable unique dicte le type de métal d'apport utilisé et les caractéristiques résultantes du joint.

Le seuil de 450 °C (840 °F)

Cette température spécifique est la ligne de démarcation formelle. Tout processus utilisant un métal d'apport qui fond en dessous de ce point est classé comme brasage tendre. Tout processus utilisant un métal d'apport qui fond au-dessus de ce point est classé comme brasage fort.

Brasage tendre : Le processus à basse température

Le brasage tendre utilise des métaux d'apport, ou soudures, qui sont généralement des alliages d'étain, de plomb, d'argent ou d'autres éléments à bas point de fusion. L'objectif est souvent de créer une connexion électrique plutôt qu'une liaison mécanique à haute résistance.

Brasage fort : Le processus à haute température

Le brasage fort utilise des alliages d'apport avec des points de fusion beaucoup plus élevés, contenant souvent de l'argent, du cuivre, du nickel ou de l'aluminium. La chaleur plus importante impliquée facilite une liaison métallurgique plus solide entre le matériau d'apport et les métaux de base par un processus appelé action capillaire.

Pourquoi cette différence est importante : Résistance et application

L'écart significatif des températures de fonctionnement crée deux outils très différents pour deux ensembles de problèmes très différents. L'un est conçu pour la résistance, l'autre pour la délicatesse.

Résistance du joint : Une distinction claire

Les joints brasés forts sont beaucoup plus solides que les joints brasés tendres. Un joint brasé fort correctement réalisé peut être aussi solide, voire plus solide, que les métaux de base qu'il relie. Cela le rend adapté aux applications structurelles qui doivent supporter des contraintes ou des vibrations importantes.

En revanche, un joint brasé tendre est comparativement faible. Son but principal est généralement l'adhérence et la conductivité électrique, et non le support de charge mécanique.

Applications courantes du brasage tendre

La faible chaleur du brasage tendre le rend idéal pour les composants qui seraient endommagés par des températures élevées. Son utilisation la plus courante est dans l'électronique pour fixer des composants aux cartes de circuits imprimés (PCB). Il est également utilisé en plomberie pour joindre des tuyaux en cuivre et dans les arts décoratifs comme le vitrail.

Applications courantes du brasage fort

La résistance du brasage fort en fait un élément essentiel de la fabrication industrielle. Il est largement utilisé dans l'industrie automobile pour des composants tels que les radiateurs et les systèmes de climatisation, dans le CVC (Chauffage, Ventilation et Climatisation), et pour l'assemblage de pièces dans les outils et les équipements lourds.

Comprendre les compromis

Choisir une méthode ne consiste pas seulement à choisir l'option la plus solide. La chaleur élevée requise pour le brasage fort introduit des limitations critiques que vous devez prendre en compte.

Le risque de dommages thermiques

Le principal avantage du brasage tendre est aussi le principal inconvénient du brasage fort : la chaleur. Les températures élevées du brasage fort peuvent facilement endommager ou déformer des matériaux de base minces, délicats ou préalablement traités thermiquement, rendant le processus inadapté aux applications sensibles.

Complexité du processus et équipement

Le brasage tendre est généralement un processus plus simple, souvent réalisable avec un fer à souder ou un chalumeau de base. Le brasage fort nécessite un contrôle de température plus précis et des sources de chaleur plus puissantes, ce qui peut augmenter la complexité et le coût.

Compatibilité des matériaux

Bien que les deux puissent joindre des métaux différents, le brasage fort est généralement plus polyvalent. La chaleur élevée et les alliages d'apport spécialisés permettent des liaisons solides entre une très large gamme de matériaux, tels que l'acier au cuivre ou le carbure de tungstène à l'acier.

Faire le bon choix pour votre application

En fin de compte, le choix dépend entièrement des exigences de votre projet spécifique.

- Si votre objectif principal est la conductivité électrique ou l'assemblage de composants sensibles à la chaleur : Le brasage tendre est le bon choix en raison de son application à basse température.

- Si votre objectif principal est une résistance maximale du joint pour les pièces structurelles : Le brasage fort est supérieur, créant une liaison souvent aussi solide que les matériaux assemblés.

- Si votre objectif principal est l'assemblage de métaux différents ou à haute résistance : Le brasage fort offre une solution plus robuste et fiable pour les combinaisons de matériaux difficiles.

Comprendre ce compromis fondamental entre la chaleur, la résistance et la sensibilité des composants est la clé pour sélectionner le bon processus d'assemblage pour votre travail.

Tableau récapitulatif :

| Caractéristique | Brasage tendre | Brasage fort |

|---|---|---|

| Température du processus | Inférieure à 450 °C (840 °F) | Supérieure à 450 °C (840 °F) |

| Résistance du joint | Plus faible (pour l'adhérence/l'électricité) | Élevée (structurelle, aussi solide que les métaux de base) |

| Applications principales | Électronique, plomberie, composants délicats | Automobile, CVC, équipements lourds |

| Sensibilité à la chaleur | Idéal pour les pièces sensibles à la chaleur | Risque d'endommager les matériaux délicats |

Besoin de conseils d'experts pour vos applications d'assemblage de métaux ? Le bon équipement est crucial pour obtenir des résultats parfaits en brasage tendre ou fort. KINTEK est spécialisé dans les équipements de laboratoire et les consommables haute performance pour tous vos besoins en traitement thermique. Nos solutions garantissent un contrôle précis de la température et des performances fiables pour les assemblages électroniques délicats et le brasage fort industriel robuste.

Laissez nos experts vous aider à sélectionner l'équipement idéal pour vos besoins spécifiques.

Contactez-nous dès aujourd'hui pour discuter de la façon dont KINTEK peut améliorer les capacités et l'efficacité de votre laboratoire !

Guide Visuel

Produits associés

- Four de frittage et de brasage sous vide pour traitement thermique

- Fil de tungstène évaporé thermiquement pour applications à haute température

- Four de frittage de fil de molybdène sous vide pour le frittage sous vide

- Plaques céramiques de forme spéciale en alumine-zircone sur mesure pour le traitement avancé de céramiques fines d'ingénierie

- Four à Pressage à Chaud sous Vide Machine à Pressage sous Vide Four Tubulaire

Les gens demandent aussi

- Quels sont les inconvénients du processus de trempe ? Comprendre les compromis d'une résistance accrue

- Quelles sont les pressions de la pyrolyse ? Un guide pour contrôler le rendement de votre produit

- Pourquoi utilise-t-on un four sous vide pour le dégazage à 120°C des arogels de carbone ? Assurer la pureté et l'intégrité structurelle

- Pourquoi l'évaporation nécessite-t-elle une pression de vide ? Obtenez un contrôle précis pour vos processus de laboratoire

- Peut-on tremper n'importe quel métal ? Non, et voici pourquoi le processus est exclusif à certains aciers.

- Quel est le rôle d'un four de fusion à arc de laboratoire dans la décuivrage des bains Fe-Cu-O ? Améliorez la précision de vos recherches

- Pourquoi les étuves de séchage sous vide sont-elles essentielles pour les capteurs de surveillance de la santé ? Assurer une stabilité supérieure et une sécurité biologique

- Quelles sont les variables du processus de frittage ? Température, Temps, Pression et Atmosphère Maîtres