En substance, la pulvérisation cathodique est un "sablage" physique à l'échelle atomique. C'est une technique de dépôt sous vide où un matériau source, appelé cible, est bombardé par des ions de haute énergie. Cette collision a une force suffisante pour déloger physiquement des atomes de la cible, qui voyagent ensuite à travers le vide et se déposent sur un objet distinct, formant un revêtement extrêmement mince et uniforme.

La pulvérisation cathodique n'est pas une réaction chimique mais un processus physique de transfert de quantité de mouvement. En utilisant des ions énergisés pour éjecter mécaniquement des atomes d'un matériau source sous vide, elle offre une méthode hautement contrôlée et polyvalente pour créer des couches minces de haute qualité sur un substrat.

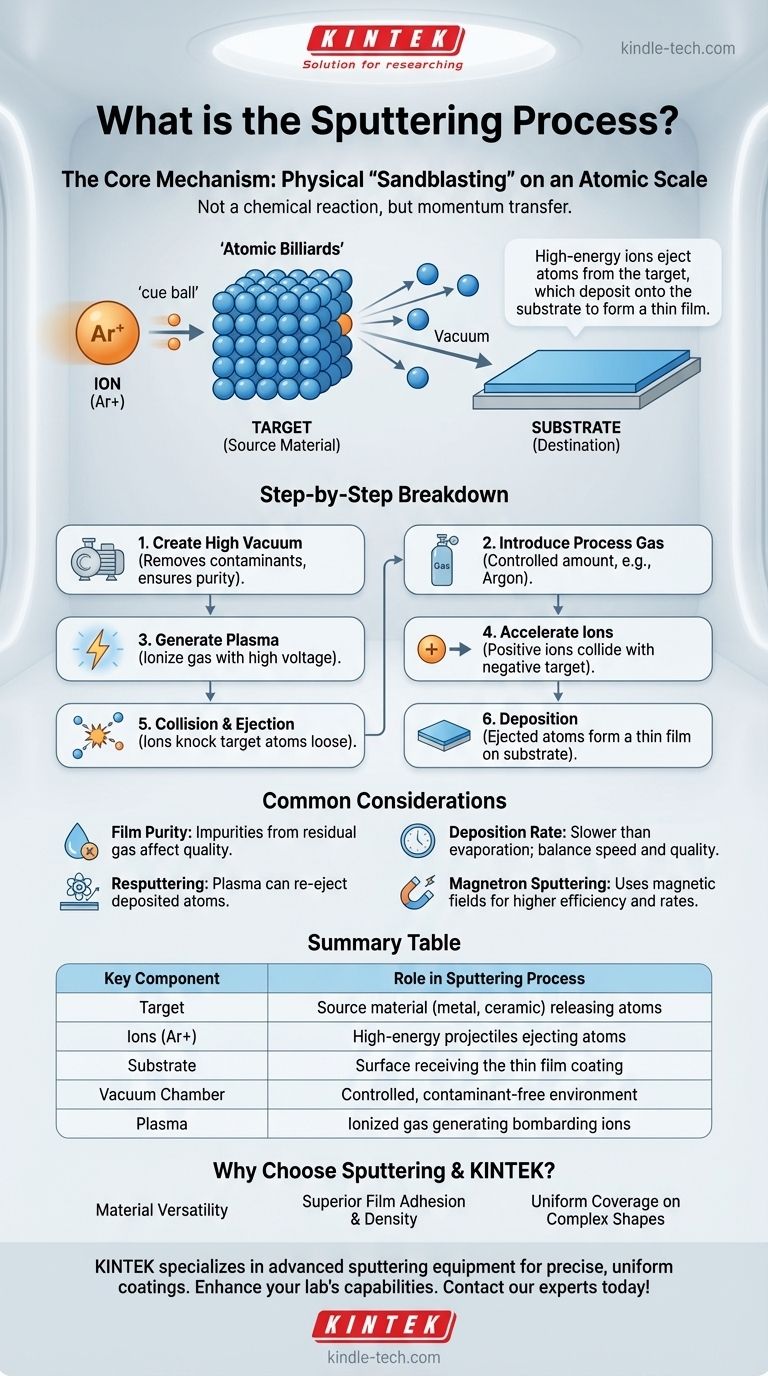

Le principe fondamental : le billard atomique

Pour vraiment comprendre la pulvérisation cathodique, il est préférable de visualiser une partie de billard jouée au niveau atomique. Le processus repose sur le pur transfert de quantité de mouvement et d'énergie entre les particules.

La cible : le matériau source

La cible est une pièce solide du matériau que vous souhaitez déposer sous forme de couche mince. Il peut s'agir d'un métal pur comme le titane, d'un alliage ou d'un composé céramique. Dans notre analogie, c'est le rack de boules de billard que vous voulez briser.

Les ions : les "boules de choc"

Les ions chargés positivement, généralement issus d'un gaz inerte comme l'argon, sont les projectiles. Ils sont accélérés avec une énergie élevée et dirigés vers la cible. Ce sont les "boules de choc" du processus, possédant l'énergie cinétique nécessaire pour provoquer une réaction.

Le substrat : la destination

Le substrat est l'objet ou le composant que vous avez l'intention de revêtir. Il est placé stratégiquement pour intercepter les atomes qui sont éjectés de la cible. Le substrat est l'endroit où la couche mince est finalement formée.

Comment fonctionne la pulvérisation cathodique : une explication étape par étape

L'ensemble du processus se déroule à l'intérieur d'une chambre scellée et suit une séquence précise pour garantir la pureté et la qualité du film résultant.

Étape 1 : Création du vide

Tout d'abord, la chambre de dépôt est pompée jusqu'à une très basse pression, créant un vide poussé. Ceci est essentiel pour éliminer l'air, l'humidité et d'autres contaminants qui pourraient interférer avec le processus ou être piégés dans le film.

Étape 2 : Introduction du gaz de procédé

Une petite quantité contrôlée d'un gaz inerte de haute pureté, le plus souvent de l'argon, est introduite dans la chambre. La pression reste très basse, mais il y a maintenant suffisamment d'atomes d'argon pour alimenter le processus.

Étape 3 : Génération du plasma

Une haute tension est appliquée à travers la chambre, créant un fort champ électrique. Ce champ énergise le gaz argon, arrachant des électrons aux atomes d'argon et créant un gaz ionisé lumineux connu sous le nom de plasma. Ce plasma est un mélange d'ions argon positifs (Ar+) et d'électrons libres.

Étape 4 : Accélération des ions

Le matériau cible reçoit une forte charge électrique négative, ce qui en fait la cathode. Les ions argon chargés positivement dans le plasma sont naturellement et puissamment accélérés vers cette cible chargée négativement.

Étape 5 : La collision et l'éjection

Les ions argon à grande vitesse entrent en collision avec la surface de la cible. Cet impact transfère une quantité significative d'énergie cinétique, délogeant physiquement ou "pulvérisant" des atomes du matériau cible. Ces atomes éjectés sont neutres et voyagent en ligne droite depuis le point d'impact.

Étape 6 : Dépôt sur le substrat

Les atomes cibles éjectés traversent la chambre à vide et atterrissent sur le substrat plus froid. Au fur et à mesure qu'ils s'accumulent couche par couche, ils forment une couche mince dense, uniforme et très adhérente.

Pièges et considérations courants

Bien que puissant, le processus de pulvérisation cathodique présente des caractéristiques et des problèmes potentiels qui nécessitent une gestion minutieuse pour des résultats optimaux.

La pureté du film est primordiale

La qualité du vide initial et la pureté du gaz de procédé ont un impact direct sur le film final. Tout gaz résiduel comme l'oxygène ou la vapeur d'eau peut réagir avec le matériau en dépôt, créant des composés et des impuretés involontaires dans le revêtement.

Comprendre les taux de dépôt

La pulvérisation cathodique est généralement un processus de dépôt plus lent que l'évaporation thermique. Le taux dépend de l'énergie des ions, du type de matériau cible et de la pression de la chambre. L'optimisation de la vitesse peut parfois compromettre la qualité du film.

Le concept de resputtering (re-pulvérisation)

Le re-pulvérisation peut se produire lorsque des particules énergétiques dans le plasma bombardent le substrat lui-même, délogeant des atomes qui ont déjà été déposés. Cela peut affecter le taux de croissance du film et sa structure finale si ce n'est pas correctement contrôlé.

Utilisation de champs magnétiques

De nombreux systèmes modernes utilisent la pulvérisation magnétron. Un champ magnétique est placé derrière la cible pour piéger les électrons libres énergétiques du plasma près de la surface de la cible. Cela augmente considérablement l'efficacité d'ionisation du gaz argon, permettant au processus de fonctionner à des pressions plus basses et d'atteindre des taux de dépôt plus élevés.

Faire le bon choix pour votre objectif

Comprendre le mécanisme de pulvérisation cathodique vous permet de déterminer s'il s'agit du processus correct pour votre application spécifique.

- Si votre objectif principal est la polyvalence des matériaux : La pulvérisation cathodique est idéale, car elle peut déposer une vaste gamme de matériaux, y compris des métaux purs, des alliages complexes et même des céramiques isolantes difficiles à traiter avec d'autres méthodes.

- Si votre objectif principal est l'adhérence et la densité du film : L'énergie cinétique élevée des atomes pulvérisés se traduit par des films exceptionnellement denses avec une adhérence supérieure au substrat par rapport à de nombreuses autres techniques.

- Si votre objectif principal est le revêtement de formes complexes : Les atomes pulvérisés arrivent au substrat sous de nombreux angles en raison de la diffusion gazeuse, offrant une excellente couverture uniforme sur des surfaces complexes et non planes.

En comprenant son mécanisme fondamental de transfert de quantité de mouvement physique, vous pouvez tirer parti de la pulvérisation cathodique pour concevoir des surfaces avec des propriétés précisément adaptées pour des applications avancées.

Tableau récapitulatif :

| Composant clé | Rôle dans le processus de pulvérisation cathodique |

|---|---|

| Cible | Matériau source (métal, céramique) qui est bombardé pour libérer des atomes |

| Ions (Ar+) | Projectiles de haute énergie qui éjectent physiquement des atomes de la cible |

| Substrat | Surface recevant le revêtement où se forme la couche mince |

| Chambre à vide | Environnement contrôlé exempt de contaminants pour un dépôt pur |

| Plasma | Gaz ionisé qui génère les ions nécessaires au bombardement |

Besoin de couches minces de haute qualité pour votre recherche ou votre production ? KINTEK est spécialisé dans les équipements et consommables de pulvérisation cathodique avancés pour les laboratoires nécessitant des revêtements précis et uniformes. Nos solutions offrent une adhérence supérieure du film, une polyvalence des matériaux et des résultats constants pour des applications complexes. Contactez nos experts dès aujourd'hui pour discuter de la manière dont nos systèmes de pulvérisation cathodique peuvent améliorer les capacités de votre laboratoire !

Guide Visuel

Produits associés

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Bateau d'évaporation pour matière organique

- Système de chambre de dépôt chimique en phase vapeur CVD Équipement Four tubulaire PECVD avec gazéificateur liquide Machine PECVD

- Creuset et bateau d'évaporation en cuivre sans oxygène pour revêtement par évaporation par faisceau d'électrons

- Bateau d'évaporation en céramique aluminisée pour le dépôt de couches minces

Les gens demandent aussi

- Comment le plasma est-il formé dans la pulvérisation cathodique ? La première étape essentielle pour un dépôt de couche mince précis

- Quel rôle joue un réacteur de dépôt chimique en phase vapeur (CVD) ? Atteindre un encapsulage total pour les formes complexes

- Qu'est-ce que le dépôt chimique en phase vapeur à pression réduite ? Obtenez une pureté et une uniformité de film supérieures

- Quelle est la fonction de l'hydrogène dans le processus de croissance du diamant par CVD ? Vers une qualité de diamant synthétique de haute pureté

- Quel type de processus CVD est-ce ? Un guide des types et applications du dépôt chimique en phase vapeur

- Qu'est-ce qu'un matériau de substrat pour le dépôt chimique en phase vapeur ? La base pour des films minces de haute qualité

- Comment identifier un diamant CVD ? Le guide définitif de la vérification des diamants de laboratoire

- Qu'est-ce que la technique de pulvérisation cathodique pour le dépôt de couches minces ? Obtenez une qualité de couche mince supérieure