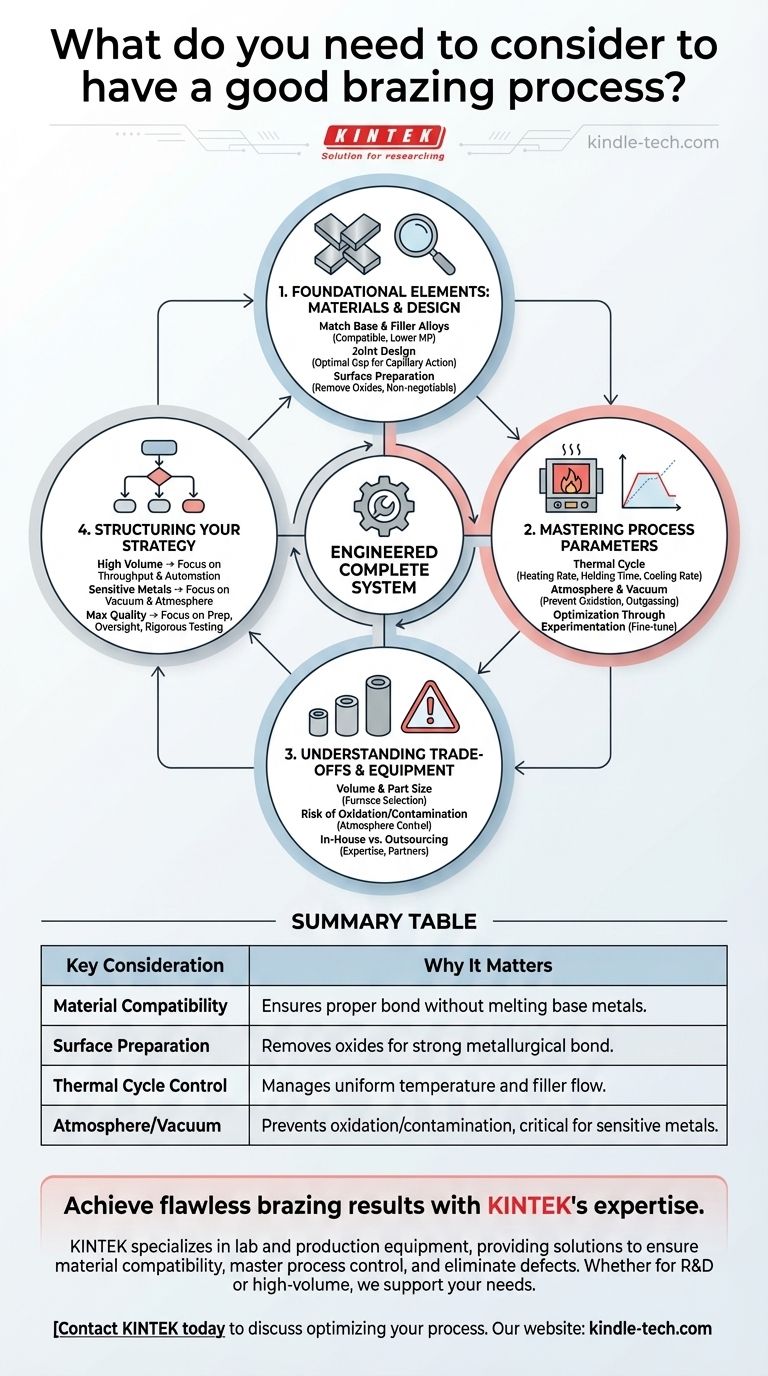

Pour obtenir un bon processus de brasage, vous devez contrôler systématiquement quatre domaines clés : la compatibilité de vos métaux de base et de l'alliage d'apport, une préparation de surface méticuleuse pour éliminer les oxydes, une gestion précise du cycle thermique (chauffage, maintien et refroidissement), et la sélection de l'équipement et de l'atmosphère appropriés pour la tâche. Ces facteurs ne sont pas indépendants ; ils forment un système interconnecté qui détermine la qualité finale du joint.

Le principe fondamental d'un brasage réussi n'est pas de trouver un seul réglage « correct », mais plutôt d'ingénieriser un système complet où les matériaux, la conception du joint, l'état de surface et les paramètres du processus sont tous parfaitement alignés avec l'application spécifique et le résultat souhaité.

Éléments fondamentaux : Matériaux et conception

Avant même que la chaleur ne soit appliquée, des décisions cruciales concernant les matériaux et la préparation préparent le terrain pour le succès ou l'échec. Négliger cette phase est une source fréquente de défauts de brasage.

### Correspondance entre les métaux de base et les alliages d'apport

La première étape consiste à s'assurer que l'alliage d'apport choisi est chimiquement compatible avec les métaux de base que vous souhaitez joindre.

Le point de fusion de l'apport doit être inférieur à celui des métaux de base, ce qui lui permet de s'écouler dans le joint par capillarité sans faire fondre les composants principaux.

### Le rôle critique de la conception du joint

La forme et la taille des pièces à joindre influencent directement la manière dont la chaleur est absorbée et dont le métal d'apport s'écoule.

Un joint bien conçu offre l'espace idéal pour que l'action capillaire attire l'apport en fusion, créant une liaison solide et complète.

### Préparation de surface : La première étape non négociable

Presque tous les métaux possèdent une couche d'oxyde superficielle qui empêchera l'alliage d'apport de mouiller et de se lier au matériau de base.

Cette couche doit être retirée, généralement par nettoyage chimique avec une solution alcaline ou d'autres méthodes mécaniques, afin de garantir la formation d'une liaison métallurgique solide.

Maîtriser les paramètres du processus

Le cycle de brasage réel est un équilibre délicat entre la température, le temps et l'atmosphère. Chaque variable doit être contrôlée avec soin pour correspondre aux matériaux et à l'équipement.

### Contrôle du cycle thermique

Le cycle thermique comprend le taux de chauffage, le temps de maintien à la température de brasage et le taux de refroidissement.

Un taux de chauffage approprié assure une température uniforme sur l'assemblage. Le temps de maintien doit être suffisamment long pour que l'apport fonde et s'écoule complètement, tandis que le taux de refroidissement peut affecter la microstructure finale et la résistance du joint.

### L'importance de l'atmosphère et du vide

De nombreux matériaux sont très sensibles à l'oxygène à des températures élevées, ce qui peut entraîner une oxydation et un joint défectueux.

Le brasage est donc souvent effectué dans une atmosphère contrôlée ou un niveau de vide élevé. Le choix dépend de la sensibilité du matériau à l'oxydation et du potentiel de dégazage des éléments du métal lui-même.

### Optimisation par l'expérimentation

Bien que les principes soient universels, la combinaison idéale de ces paramètres varie pour chaque application unique.

Il est essentiel de déterminer le processus optimal par des tests expérimentaux et des criblages afin d'affiner les paramètres pour vos pièces spécifiques et vos exigences de qualité.

Comprendre les compromis et l'équipement

L'équipement que vous choisissez et votre stratégie opérationnelle créent des contraintes et des opportunités. Comprendre ces compromis est essentiel pour un processus robuste et rentable.

### Évaluation du volume de production et de la taille des pièces

Le débit requis et la taille physique de vos pièces sont les principaux moteurs du choix du four.

Un composant aérospatial petit et de grande valeur a des besoins en équipement très différents de ceux de milliers de pièces de qualité grand public, ce qui influence tout, du type de four au niveau d'automatisation.

### Le risque d'oxydation et de contamination

Le plus grand risque dans de nombreuses opérations de brasage est la contamination, principalement due à l'oxygène.

Ne pas choisir un four capable de maintenir l'atmosphère ou le vide requis pour votre matériau spécifique produira constamment des joints faibles et peu fiables.

### Expertise interne contre externalisation

L'exécution d'un processus de brasage de haute qualité nécessite une expertise métallurgique importante.

Si cette expertise n'est pas disponible en interne, s'associer à une entreprise de traitement des métaux certifiée est souvent la voie la plus fiable. Une expérience éprouvée et un équipement adéquat sont des considérations vitales lors du choix d'un fournisseur.

Comment structurer votre stratégie de brasage

Votre objectif principal doit dicter votre orientation opérationnelle. Utilisez ces points pour aligner votre stratégie sur le résultat souhaité.

- Si votre objectif principal est la production à haut volume : Priorisez le choix de l'équipement en fonction du débit, de l'automatisation et de la manière dont le four s'intègre dans votre flux de fabrication global.

- Si votre objectif principal est de joindre des métaux sensibles ou réactifs : Concentrez-vous sur l'obtention du niveau de vide et du contrôle de l'atmosphère nécessaires pour prévenir l'oxydation et le dégazage.

- Si votre objectif principal est d'atteindre la qualité et la fiabilité maximales du joint : Investissez massivement dans une préparation de surface méticuleuse, une supervision métallurgique experte et une optimisation rigoureuse du processus expérimental.

En fin de compte, une opération de brasage réussie est un processus scientifique répétable et hautement contrôlé, et non une forme d'art.

Tableau récapitulatif :

| Considération clé | Pourquoi c'est important |

|---|---|

| Compatibilité des matériaux | Assure que l'alliage d'apport se lie correctement aux métaux de base sans les faire fondre. |

| Préparation de surface | Élimine les oxydes pour une liaison métallurgique solide ; cause la plus fréquente d'échec. |

| Contrôle du cycle thermique | Gère le chauffage, le maintien et le refroidissement pour une température uniforme et un écoulement approprié de l'apport. |

| Atmosphère/Vide | Prévient l'oxydation et la contamination, ce qui est essentiel pour les métaux sensibles ou réactifs. |

Obtenez des résultats de brasage impeccables grâce à l'expertise de KINTEK.

Un processus de brasage réussi nécessite un contrôle précis et l'équipement adéquat. KINTEK est spécialisé dans les équipements de laboratoire et de production, y compris les solutions de brasage, pour vous aider à :

- Assurer la compatibilité des matériaux : Obtenez des conseils d'experts sur la sélection des alliages d'apport appropriés pour vos métaux de base.

- Maîtriser le contrôle des processus : Utilisez des équipements conçus pour une gestion thermique et atmosphérique précise.

- Éliminer les défauts : Obtenez des joints solides et fiables grâce à des méthodologies éprouvées et des machines fiables.

Que vous soyez en R&D ou en production de masse, nous fournissons les outils et le soutien pour vos besoins spécifiques en laboratoire et en fabrication.

Contactez KINTEK dès aujourd'hui pour discuter de la manière dont nous pouvons optimiser votre processus de brasage pour une qualité et une efficacité supérieures.

Guide Visuel

Produits associés

- Four de frittage et de brasage sous vide pour traitement thermique

- Four de traitement thermique sous vide au molybdène

- Four à moufle de laboratoire à moufle à levage par le bas

- Four à tube de laboratoire à haute température de 1700℃ avec tube en alumine

- Four à moufle haute température pour déliantage et pré-frittage en laboratoire

Les gens demandent aussi

- Quels métaux peuvent être brasés ? Découvrez la polyvalence des techniques de brasage modernes

- Comment obtenir la plus grande résistance de joint en brasure ? Maîtrisez les 3 clés pour des liaisons métallurgiques supérieures

- Pouvez-vous braser deux métaux différents ? Oui, et voici comment y parvenir avec succès.

- Pourquoi souderiez-vous par brasage plutôt que par soudage ? Préserver l'intégrité du matériau et joindre des métaux dissemblables

- Quel élément rend l'acier inoxydable difficile à braser ? C'est la couche d'oxyde de chrome