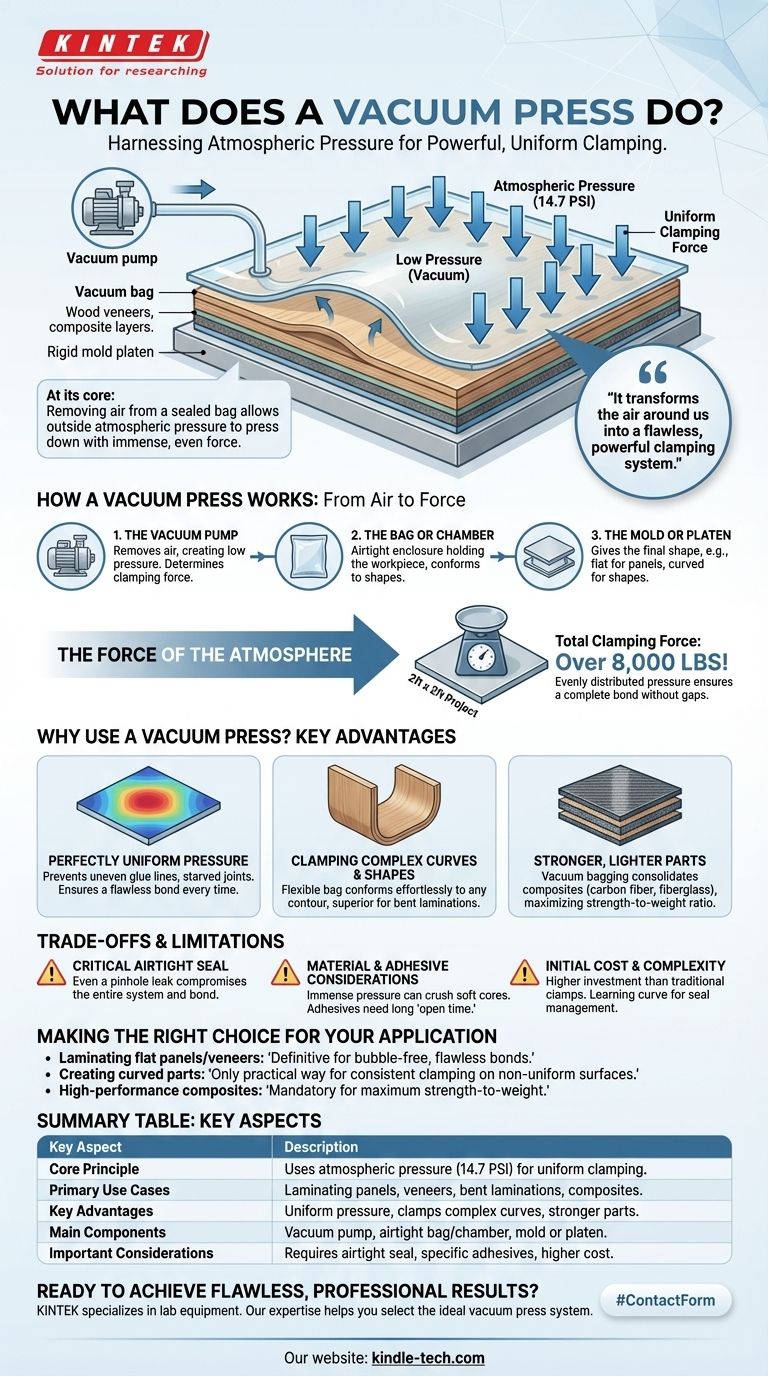

À la base, une presse à vide utilise la pression atmosphérique comme une pince puissante et uniforme. En retirant l'air d'un sac ou d'une chambre scellée contenant des matériaux, elle provoque la pression de l'atmosphère extérieure avec une force immense. Ce processus est essentiel pour laminer des couches, appliquer des placages et mouler des formes complexes pour des articles allant des meubles raffinés aux skateboards haute performance.

Une presse à vide ne "sert" pas à aspirer les matériaux ensemble ; il s'agit de retirer l'air entre eux afin que l'atmosphère de la planète puisse les "pousser" ensemble avec une pression parfaitement uniforme. Elle transforme l'air qui nous entoure en un système de serrage impeccable et puissant.

Comment fonctionne une presse à vide : de l'air à la force

Une presse à vide exploite un principe fondamental de la physique pour réaliser ce qui est difficile ou impossible avec des pinces mécaniques. Le système est élégant dans sa simplicité mais profond dans son application.

Le principe fondamental : le différentiel de pression

Une presse à vide fonctionne en créant un différentiel de pression. La pompe à vide retire les molécules d'air de l'intérieur d'un sac scellé et étanche.

Cela ne crée pas une force d'"aspiration". Au lieu de cela, cela élimine la pression d'air à l'intérieur du sac qui poussait vers l'extérieur. La pression atmosphérique constante à l'extérieur du sac — environ 14,7 livres par pouce carré (PSI) au niveau de la mer — est maintenant sans opposition et exerce toute sa force sur la surface extérieure du sac.

Les composants clés

Chaque système de presse à vide se compose de trois parties principales :

- La pompe à vide : Le moteur du système, responsable de l'élimination de l'air et de la création de l'environnement à basse pression. Le niveau de vide détermine la force de serrage.

- Le sac ou la chambre : Une enceinte étanche, généralement un sac flexible en vinyle ou en polyuréthane, qui contient la pièce à travailler. Sa flexibilité lui permet de s'adapter à n'importe quelle forme.

- Le moule ou le plateau : La forme rigide qui donne à la pièce sa forme finale. Pour les panneaux plats, il s'agit simplement d'une surface plane. Pour les articles courbés, il s'agit d'un moule précisément formé.

La force de l'atmosphère

La quantité de force générée est stupéfiante. Sur un petit projet de 2 pieds sur 2 pieds, la force de serrage totale est de plus de 8 000 livres. Cette pression immense et uniformément répartie force les couches de bois, de composite ou d'autres matériaux à se joindre, évacuant l'excès de colle et assurant une liaison complète sans espaces.

Pourquoi utiliser une presse à vide ? Les avantages clés

Les avantages d'une presse à vide vont bien au-delà du simple serrage. Elle permet un niveau de précision et de qualité supérieur dans la fabrication.

Pression parfaitement uniforme

Les pinces mécaniques concentrent la force uniquement au point de contact. Cela peut entraîner une ligne de colle inégale, des joints affamés dans certaines zones et des liaisons faibles dans d'autres. Une presse à vide applique une pression uniforme sur chaque pouce carré de la surface, assurant une liaison parfaite et constante.

Serrage de courbes et de formes complexes

Tenter de serrer une courbe complexe avec des pinces mécaniques est un exercice frustrant de géométrie. Un sac à vide flexible, cependant, s'adapte sans effort à n'importe quel contour, des arcs doux aux formes complexes. Cela en fait la méthode supérieure pour les laminations courbées et le façonnage des composites.

Pièces plus solides et plus légères

La pression constante et élevée d'une presse à vide est essentielle pour travailler avec des composites comme la fibre de verre, le Kevlar et la fibre de carbone. Le processus, connu sous le nom de mise sous vide, consolide les couches composites et élimine l'excès de résine époxy. Cela maximise la teneur en fibres, augmentant considérablement le rapport résistance/poids de la pièce.

Comprendre les compromis et les limites

Bien que puissante, une presse à vide est un outil spécifique avec son propre ensemble de défis qui nécessitent une attention aux détails.

L'importance critique du joint

L'efficacité de l'ensemble du système dépend d'un joint étanche à l'air. Même une fuite minuscule dans le sac ou un joint défectueux à la fermeture entraînera un cycle continu de la pompe et l'incapacité de maintenir la pleine pression, compromettant la liaison.

Considérations sur les matériaux et les adhésifs

La pression immense peut écraser les matériaux à âme souple si elle n'est pas gérée correctement. De plus, l'adhésif utilisé doit avoir un "temps ouvert" suffisamment long pour permettre l'assemblage des pièces et le scellement du sac avant que la colle ne commence à prendre.

Coût initial et complexité

Un système de presse à vide de qualité professionnelle, comprenant la pompe et un sac durable, représente un investissement plus important qu'un ensemble de pinces traditionnelles. Le processus a également une courbe d'apprentissage liée à la gestion des joints de sac, du flux de résine et des niveaux de vide.

Faire le bon choix pour votre application

Le choix d'utiliser une presse à vide dépend entièrement des objectifs de votre projet en termes de qualité, de forme et de performance.

- Si votre objectif principal est de laminer des panneaux plats ou d'appliquer du placage : Une presse à vide est la méthode définitive pour obtenir une liaison sans bulles et impeccable, impossible à garantir avec d'autres techniques.

- Si votre objectif principal est de créer des pièces courbées ou des formes complexes : Une presse à vide offre le seul moyen pratique d'appliquer une pression de serrage constante sur des surfaces non uniformes pour des résultats solides et fiables.

- Si votre objectif principal est les composites haute performance : Une presse à vide n'est pas seulement une option, mais un outil obligatoire pour atteindre le rapport résistance/poids maximal requis dans les applications aérospatiales, marines et sportives.

En maîtrisant le principe de la pression atmosphérique, une presse à vide transforme un simple sac et une pompe en un outil de fabrication puissant et précis.

Tableau récapitulatif :

| Aspect clé | Description |

|---|---|

| Principe fondamental | Utilise la pression atmosphérique (14,7 PSI) pour créer une force de serrage immense et uniforme en retirant l'air d'un sac scellé. |

| Cas d'utilisation principaux | Laminage de panneaux, application de placages, laminations courbées et consolidation de composites haute performance (fibre de carbone, fibre de verre). |

| Avantages clés | Pression parfaitement uniforme, capacité à serrer des courbes complexes et création de pièces composites plus solides et plus légères. |

| Composants principaux | Pompe à vide, sac/chambre étanche à l'air et un moule ou un plateau. |

| Considérations importantes | Nécessite un joint étanche à l'air, des adhésifs spécifiques avec un long temps ouvert, et représente un investissement initial plus élevé que les pinces traditionnelles. |

Prêt à obtenir des résultats impeccables et professionnels ?

Que vous laminiez des placages de meubles fins, créiez des pièces courbées complexes ou construisiez des composants composites haute performance, la bonne presse à vide est la clé d'une qualité et d'une résistance supérieures.

KINTEK est spécialisé dans les équipements et consommables de laboratoire, répondant aux besoins précis des laboratoires et ateliers. Notre expertise peut vous aider à sélectionner le système de presse à vide idéal pour votre application spécifique, vous assurant d'obtenir la pression parfaite et uniforme requise pour une liaison impeccable à chaque fois.

Contactez-nous dès aujourd'hui en utilisant le formulaire ci-dessous pour discuter des exigences de votre projet et découvrir comment une solution de vide KINTEK peut améliorer votre travail.

Guide Visuel

Produits associés

- Four à presse à chaud sous vide pour stratification et chauffage

- Presse de laboratoire hydraulique électrique à pastilles divisée

- Presse hydraulique de laboratoire, machine de pressage de pastilles pour boîte à gants

- Presse hydraulique chauffante avec plaques chauffantes pour presse à chaud de laboratoire sous vide

- Presse hydraulique chauffante avec plaques chauffantes pour presse à chaud de laboratoire à boîte sous vide

Les gens demandent aussi

- Comment fonctionne le pressage à chaud ? Atteindre la densité maximale pour les matériaux avancés

- Quels sont les avantages et les inconvénients du pressage à chaud ? Choisissez le bon procédé de métallurgie des poudres

- Qu'est-ce que le moulage par presse à chaud ? Obtenez une densité supérieure et des formes complexes grâce à la chaleur et à la pression

- Pourquoi une presse hydraulique chauffée de laboratoire est-elle nécessaire pour les stratifiés composites ? Atteindre une intégrité structurelle sans vide

- Qu'est-ce que le laminage à chaud ? Le guide ultime pour un collage de matériaux solide et durable