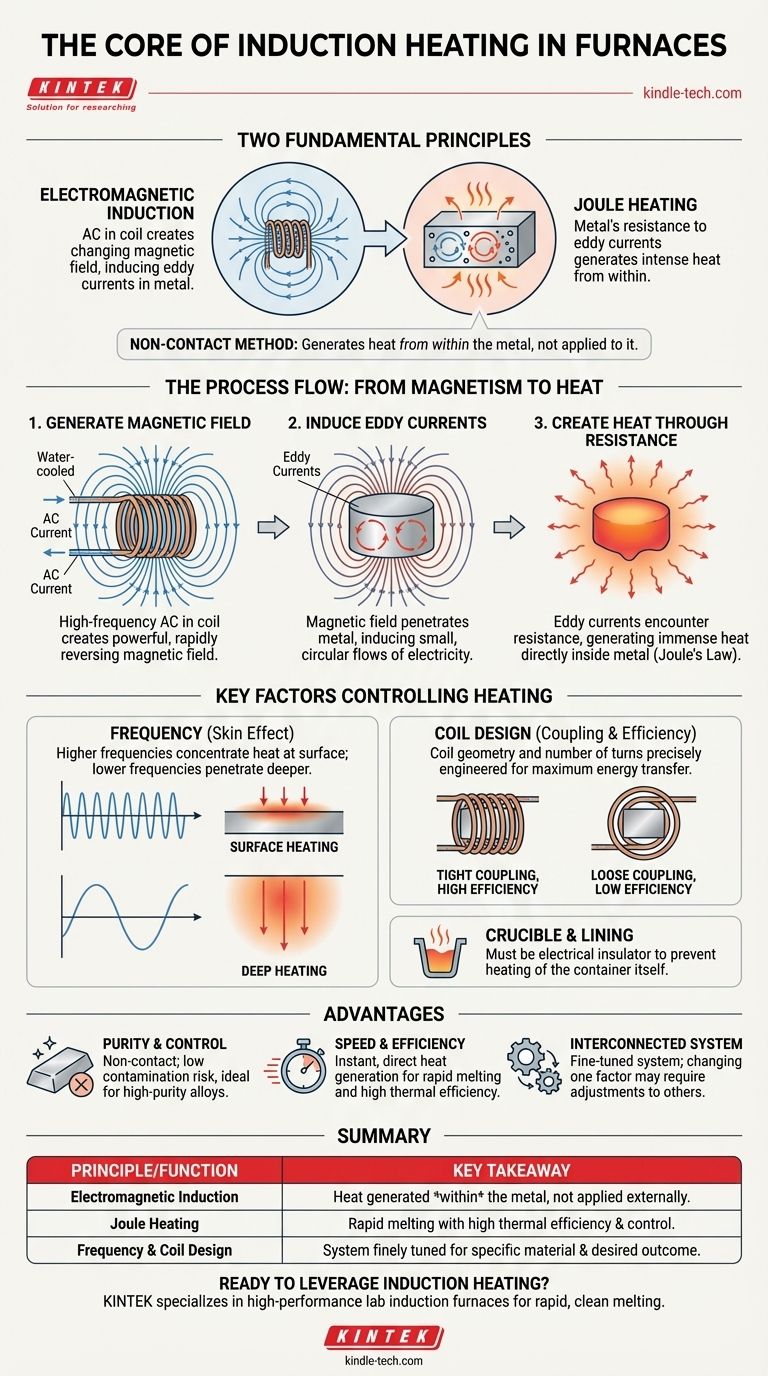

À la base, le chauffage par induction dans un four à induction repose sur deux principes physiques fondamentaux : l'induction électromagnétique et le chauffage Joule. Un courant alternatif dans une bobine de cuivre crée un champ magnétique puissant et rapidement changeant, qui à son tour induit des courants électriques directement dans la charge métallique, générant une chaleur intense due à la propre résistance électrique du métal.

Le concept central à saisir est que le chauffage par induction est une méthode sans contact. Contrairement aux autres fours, il n'applique pas de chaleur au métal ; il utilise des champs magnétiques pour générer de la chaleur à l'intérieur du métal lui-même, ce qui conduit à une fusion rapide, propre et contrôlable.

Le principe fondamental : du magnétisme à la chaleur

Pour comprendre comment fonctionne un four à induction, il est préférable de décomposer le processus en une séquence d'événements. Chaque étape est une conséquence directe de la précédente.

Étape 1 : Génération d'un champ magnétique puissant

Le four est construit autour d'une bobine refroidie par eau, généralement en cuivre. Un courant alternatif (CA) à haute fréquence est passé à travers cette bobine.

Ce flux d'électricité génère un champ magnétique fort et s'inversant rapidement dans l'espace au centre de la bobine, où le métal à fondre (la "charge") est placé.

Étape 2 : Induction de courants électriques (courants de Foucault)

Selon la loi de Faraday sur l'induction, un champ magnétique changeant induira un courant électrique dans tout conducteur placé à l'intérieur.

Le champ magnétique du four pénètre la charge métallique, induisant de petits flux circulaires d'électricité à l'intérieur du matériau. Ceux-ci sont connus sous le nom de courants de Foucault.

Étape 3 : Création de chaleur par résistance (loi de Joule)

Tous les conducteurs électriques ont une certaine résistance au passage de l'électricité. Lorsque les courants de Foucault induits traversent le métal, ils rencontrent cette résistance inhérente.

Cette "lutte" est similaire à la friction, et elle génère une chaleur immense directement à l'intérieur du métal. Ce phénomène est appelé chauffage Joule, et il est la cause directe de l'augmentation de température qui fait fondre la charge.

Facteurs clés contrôlant le processus de chauffage

L'efficacité et les caractéristiques du chauffage par induction ne sont pas accidentelles ; elles sont contrôlées par plusieurs paramètres clés.

Le rôle de la fréquence

La fréquence du courant alternatif dans la bobine est une variable critique. Les fréquences plus élevées ont tendance à concentrer l'effet de chauffage près de la surface du métal (un phénomène connu sous le nom d'effet de peau).

Les fréquences plus basses pénètrent plus profondément dans le métal, offrant un chauffage plus uniforme pour les pièces plus grandes. Le choix de la fréquence est donc adapté à la taille et au type de matériau à fondre.

L'importance de la conception de la bobine

L'efficacité du transfert d'énergie dépend fortement du couplage entre la bobine et la charge. Une bobine dont la forme est étroitement adaptée à la charge garantit que la quantité maximale d'énergie du champ magnétique est interceptée par le métal.

Le nombre de spires de la bobine et sa géométrie globale sont précisément conçus pour créer le champ magnétique le plus efficace pour une application donnée.

Le creuset et le revêtement

La charge métallique est maintenue dans un récipient appelé creuset, qui est fait d'un matériau réfractaire (résistant à la chaleur). Ce matériau doit être un isolant électrique.

Si le creuset était conducteur, le champ magnétique le chaufferait également, gaspillant de l'énergie et risquant de le faire échouer. La qualité et la composition de ce revêtement sont essentielles pour la sécurité et la durée de vie opérationnelle du four.

Comprendre les avantages et les compromis

La physique du chauffage par induction donne lieu à des avantages et des considérations uniques par rapport aux autres technologies de fusion.

Avantage : Pureté et contrôle

Comme le chauffage est sans contact, le risque de contamination du métal est extrêmement faible. Il n'y a pas d'électrodes en graphite ni de sous-produits de combustion pour introduire des impuretés.

Cela rend les fours à induction idéaux pour la fusion d'alliages de haute pureté ou, comme indiqué dans la documentation de référence, d'aciers à très faible teneur en carbone qui seraient compromis par d'autres méthodes.

Avantage : Rapidité et efficacité

La chaleur est générée instantanément et directement à l'intérieur du matériau. Il en résulte des cycles de fusion très rapides et une efficacité thermique élevée, car moins de chaleur est perdue dans la structure du four et l'environnement.

Considération : Le système est interconnecté

L'efficacité d'un four à induction repose sur un système finement réglé. L'alimentation électrique, la conception de la bobine, le matériau du creuset et les propriétés du métal à fondre sont tous interdépendants.

Un changement dans un facteur, tel que le type d'alliage métallique, peut nécessiter des ajustements de la fréquence de fonctionnement ou du niveau de puissance pour maintenir des performances optimales.

Faire le bon choix pour votre objectif

Comprendre le principe fondamental vous aide à exploiter efficacement cette technologie pour des résultats spécifiques.

- Si votre objectif principal est la pureté du matériau : L'induction est le choix supérieur pour les alliages spéciaux, les métaux de qualité médicale ou les aciers à faible teneur en carbone où la contamination par les électrodes ou le combustible est inacceptable.

- Si votre objectif principal est la rapidité et le contrôle du processus : Le chauffage rapide et direct d'un four à induction offre des délais d'exécution rapides et une gestion précise de la température, idéal pour les fonderies ayant des exigences de production élevées.

- Si vous faites fondre divers matériaux : Vous devez considérer que la résistivité électrique et les propriétés magnétiques du matériau ont un impact direct sur l'efficacité du chauffage, nécessitant un système conçu avec la bonne flexibilité de fréquence et de puissance.

En fin de compte, le four à induction est un outil puissant précisément parce qu'il transforme élégamment la force invisible du magnétisme directement en chaleur.

Tableau récapitulatif :

| Principe | Fonction | Point clé à retenir |

|---|---|---|

| Induction électromagnétique | Le CA dans une bobine crée un champ magnétique changeant, induisant des courants de Foucault dans le métal. | La chaleur est générée à l'intérieur du métal lui-même, non appliquée de l'extérieur. |

| Chauffage Joule | La résistance du métal aux courants de Foucault induits crée une chaleur intense et directe. | Cela conduit à une fusion rapide avec une efficacité thermique et un contrôle élevés. |

| Fréquence et conception de la bobine | Les fréquences plus élevées chauffent la surface (effet de peau) ; les fréquences plus basses pénètrent plus profondément. La géométrie de la bobine est essentielle pour un transfert d'énergie efficace. | Le système est finement réglé pour le matériau spécifique et le résultat souhaité. |

Prêt à tirer parti de la puissance du chauffage par induction pour vos besoins de laboratoire ou de production ?

KINTEK est spécialisé dans les équipements de laboratoire haute performance, y compris les fours à induction conçus pour la fusion rapide et propre de métaux et alliages de haute pureté. Nos systèmes offrent le contrôle précis et la pureté des matériaux essentiels pour la recherche et la fabrication avancées.

Contactez nos experts dès aujourd'hui pour discuter de la façon dont un four à induction de KINTEK peut améliorer votre efficacité, la qualité de vos produits et atteindre vos objectifs de fusion spécifiques.

Guide Visuel

Produits associés

- Four de Fusion par Induction sous Vide à l'Échelle du Laboratoire

- Four à tube de laboratoire à haute température de 1400℃ avec tube en alumine

- Four à pressage à chaud par induction sous vide 600T pour traitement thermique et frittage

- Four de traitement thermique sous vide et four de fusion par induction à lévitation

- Four à tube de laboratoire à haute température de 1700℃ avec tube en alumine

Les gens demandent aussi

- Comment calculer la consommation électrique d'un four à induction ? Optimisez votre processus de fusion

- Qu'est-ce qu'un équipement de chauffage par induction ? Obtenez un traitement thermique rapide, précis et propre

- Quels métaux peuvent être trempés par induction ? Un guide sur les alliages ferreux et la teneur en carbone

- Quels sont les inconvénients du four à induction à noyau direct ? Coûts d'attente élevés et manque de flexibilité

- Quelle est la différence entre un four à arc électrique et un four à induction ? Un guide du raffinage à grand volume par rapport à la fusion de précision

- Le four à induction peut-il faire fondre l'aluminium ? Obtenez une fusion rapide et propre pour votre laboratoire

- Qu'est-ce qu'un appareil de chauffage par induction à haute fréquence ? Maîtriser le chauffage de surface pour la trempe et le brasage

- Quel est le coût d'un four à induction ? Un guide pour budgétiser votre système de fusion