Dans un four, le rôle principal de l'azote est de créer une atmosphère contrôlée et inerte. Il est pompé dans la chambre de chauffage pour déplacer les gaz réactifs, et surtout l'oxygène. Cela empêche les réactions chimiques indésirables comme l'oxydation (calamine ou rouille) à la surface du matériau traité, garantissant que le produit final conserve sa qualité et son intégrité prévues.

La raison fondamentale d'utiliser de l'azote dans un four est de contrôler l'environnement. En remplaçant l'air réactif par un gaz inerte, vous protégez la pièce des dommages, prévenez les risques d'incendie ou d'explosion, et assurez que le produit final répond aux spécifications précises.

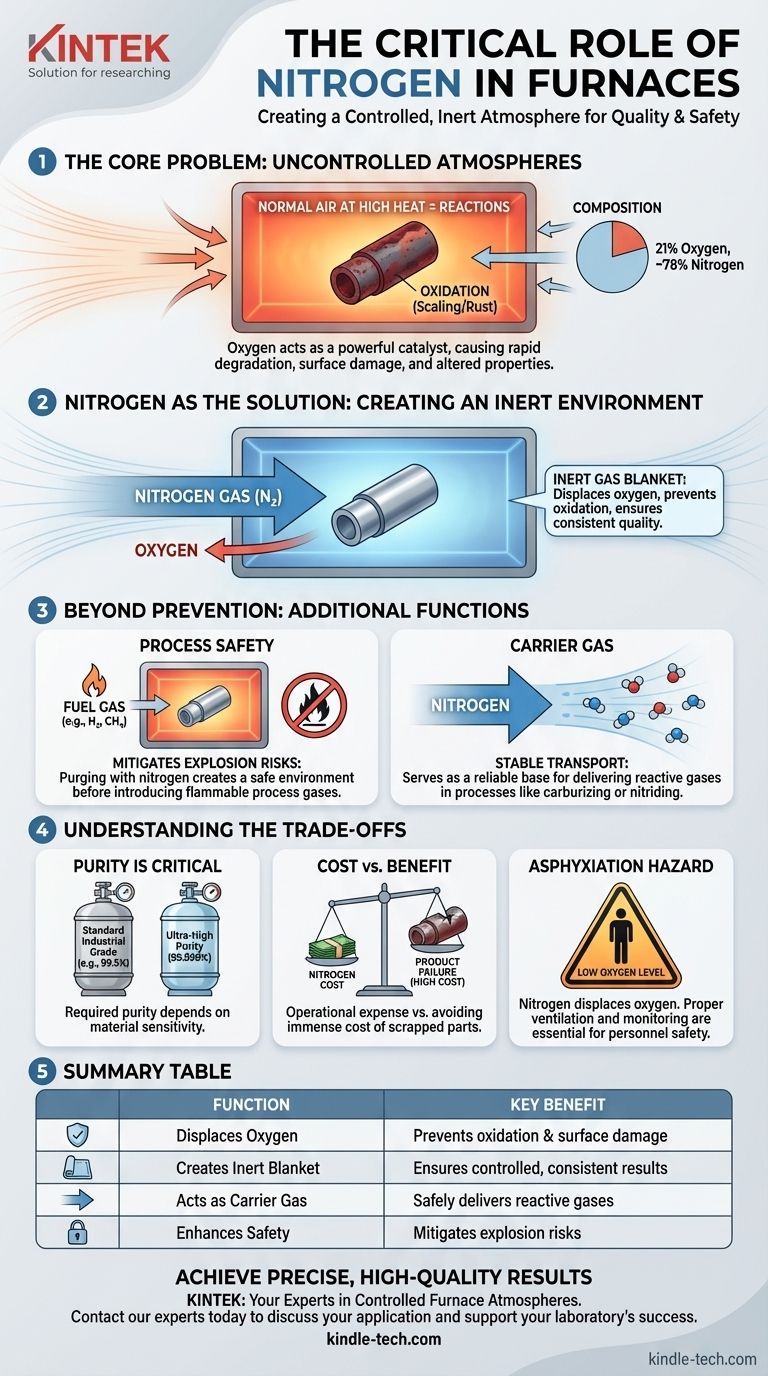

Le problème fondamental : les atmosphères incontrôlées

Pourquoi l'air normal est un problème

À température ambiante, l'oxygène de l'air n'est que légèrement réactif. Cependant, un four fonctionne à des températures extrêmement élevées, qui agissent comme un puissant catalyseur pour les réactions chimiques.

L'air que nous respirons contient environ 21 % d'oxygène. Lorsqu'une pièce métallique est chauffée en présence de cet oxygène, la réaction est agressive et rapide.

Les conséquences de l'oxydation

Cette réaction à haute température avec l'oxygène est appelée oxydation. Sur l'acier, elle forme une couche sombre et écailleuse connue sous le nom de calamine. Sur d'autres métaux, elle peut provoquer une décoloration sévère et des dommages de surface.

Ces effets sont presque toujours indésirables. L'oxydation peut altérer les dimensions d'une pièce de précision, ruiner sa finition de surface et, dans certains cas, avoir un impact négatif sur les propriétés structurelles du matériau.

L'azote comme solution : créer un environnement inerte

Déplacer l'oxygène pour prévenir les réactions

L'azote gazeux (N₂) est apprécié pour être largement inerte, ce qui signifie qu'il ne réagit pas facilement avec d'autres éléments, même à des températures élevées.

En alimentant continuellement de l'azote dans une chambre de four scellée, vous pouvez purger, ou expulser, l'air ambiant. Ce processus, connu sous le nom de création d'une couverture d'azote ou de purge, élimine efficacement l'oxygène de l'équation. Sans oxygène, la réaction d'oxydation destructrice ne peut pas se produire.

Assurer la sécurité des processus

De nombreux processus de traitement thermique introduisent d'autres gaz inflammables (comme l'hydrogène ou le méthane) pour obtenir des résultats spécifiques. Un mélange incontrôlé de gaz combustible et d'oxygène à haute température est la définition d'un risque d'explosion.

L'azote atténue ce risque. En purgeant d'abord la chambre d'oxygène, vous créez un environnement sûr dans lequel des gaz de processus inflammables peuvent être introduits sans risque de combustion. Les débitmètres et les interverrouillages, comme mentionné dans les systèmes de contrôle, sont essentiels pour gérer cette procédure de sécurité.

Servir de gaz porteur

Dans des processus plus avancés, l'azote n'est pas seulement une couverture passive. Il peut également être utilisé comme gaz porteur stable.

Pour des processus comme la cémentation (ajout de carbone) ou la nitruration (ajout d'azote sous une forme réactive), une atmosphère précise est requise. L'azote peut constituer la majeure partie de l'atmosphère, transportant un petit pourcentage contrôlé du gaz "actif" vers la pièce de manière prévisible.

Comprendre les compromis

La pureté est essentielle

Tout l'azote n'est pas identique. Le niveau de pureté requis dépend entièrement de la sensibilité du matériau chauffé.

Pour le recuit général d'un acier courant, un azote de qualité industrielle standard peut suffire. Pour le traitement de métaux très réactifs comme le titane ou certains aciers inoxydables de qualité médicale, un azote de très haute pureté (99,999 %) peut être nécessaire, car même quelques parties par million d'oxygène peuvent causer des dommages.

Coût vs. Bénéfice

L'utilisation d'azote est une dépense opérationnelle. Le gaz doit être fourni à partir de réservoirs de liquide, de bouteilles haute pression ou d'un générateur d'azote sur site.

Ce coût doit être mis en balance avec le coût immense d'une défaillance du produit. Pour les composants de grande valeur, le coût d'une atmosphère d'azote contrôlée est négligeable par rapport au coût de la mise au rebut d'un lot de pièces en raison de l'oxydation.

Le risque d'asphyxie

La sécurité du personnel est primordiale. L'azote n'est pas toxique, mais il déplace l'oxygène. Une fuite d'un four ou d'une conduite d'alimentation dans une pièce fermée peut abaisser le niveau d'oxygène à un point immédiatement dangereux pour la vie humaine, provoquant une asphyxie sans avertissement. Une ventilation adéquate et une surveillance de l'oxygène sont des exigences de sécurité non négociables.

Faire le bon choix pour votre objectif

Votre approche de l'utilisation de l'azote dépendra entièrement de votre processus et de votre matériau spécifiques.

- Si votre objectif principal est le simple recuit ou la relaxation des contraintes des aciers courants : Une purge d'azote de base pour prévenir la formation de calamine importante et assurer une surface propre est souvent suffisante.

- Si votre objectif principal est le traitement de métaux très sensibles ou réactifs : Vous aurez besoin d'azote de haute pureté et d'un contrôle précis du débit pour éviter même une contamination mineure de la surface.

- Si votre objectif principal est un processus réactif comme la cémentation ou la nitruration : L'azote sert de gaz de base sûr et inerte qui transporte de plus petites quantités contrôlées de gaz actifs vers la pièce.

En fin de compte, l'utilisation de l'azote consiste à prendre un contrôle délibéré de l'environnement du four pour obtenir un résultat prévisible et de haute qualité.

Tableau récapitulatif :

| Fonction | Avantage clé |

|---|---|

| Déplace l'oxygène | Prévient l'oxydation, la calamine et les dommages de surface sur les matériaux. |

| Crée une couverture inerte | Assure un environnement contrôlé et prévisible pour des résultats constants. |

| Agit comme gaz porteur | Fournit en toute sécurité des gaz réactifs pour des processus comme la cémentation. |

| Améliore la sécurité | Atténue les risques d'explosion en éliminant l'oxygène avant d'introduire des gaz inflammables. |

Obtenez des résultats précis et de haute qualité à chaque traitement thermique.

Que vous recuisez des aciers courants ou traitiez des métaux très sensibles, le contrôle de l'atmosphère de votre four est essentiel. KINTEK est spécialisé dans les équipements et consommables de laboratoire, fournissant les solutions et l'expertise pour vous aider à mettre en œuvre des atmosphères d'azote sûres et efficaces qui protègent vos matériaux et garantissent la fiabilité des processus.

Contactez nos experts dès aujourd'hui pour discuter de votre application spécifique de four et découvrir comment nous pouvons soutenir le succès de votre laboratoire.

Guide Visuel

Produits associés

- Four à atmosphère contrôlée de 1400℃ avec atmosphère d'azote et inerte

- Four à atmosphère contrôlée 1700℃ Four à atmosphère inerte d'azote

- Four à atmosphère contrôlée 1200℃ Four à atmosphère inerte d'azote

- Four à atmosphère d'hydrogène contrôlée à l'azote

- Four de laboratoire tubulaire vertical

Les gens demandent aussi

- Qu'est-ce qu'une atmosphère d'azote pour le recuit ? Obtenez un traitement thermique sans oxydation

- Le gaz azote peut-il être chauffé ? Exploitez la chaleur inerte pour la précision et la sécurité

- Comment un four à haute température avec contrôle d'atmosphère optimise-t-il les revêtements de spinelle ? Atteindre la précision du frittage redox

- Quels gaz sont utilisés dans les atmosphères inertes ? Choisissez le bon gaz pour les environnements non réactifs

- Quel est le rôle de l'azote dans le processus de recuit ? Créer une atmosphère contrôlée et protectrice