En termes simples, "fritter" quelque chose consiste à former une masse solide de matériau à partir d'une poudre en utilisant la chaleur et la pression. Il est crucial de noter que ce processus fonctionne sans faire fondre le matériau à l'état liquide. Au lieu de cela, les particules individuelles de la poudre sont chauffées juste assez pour que leurs atomes se diffusent et fusionnent, liant la poudre en un objet solide et résistant.

La raison principale de l'importance du frittage est qu'il permet aux ingénieurs de créer des pièces solides et complexes à partir de matériaux – comme les céramiques et les métaux haute performance – qui sont extrêmement difficiles, voire impossibles, à façonner en utilisant les méthodes traditionnelles de fusion et de coulée.

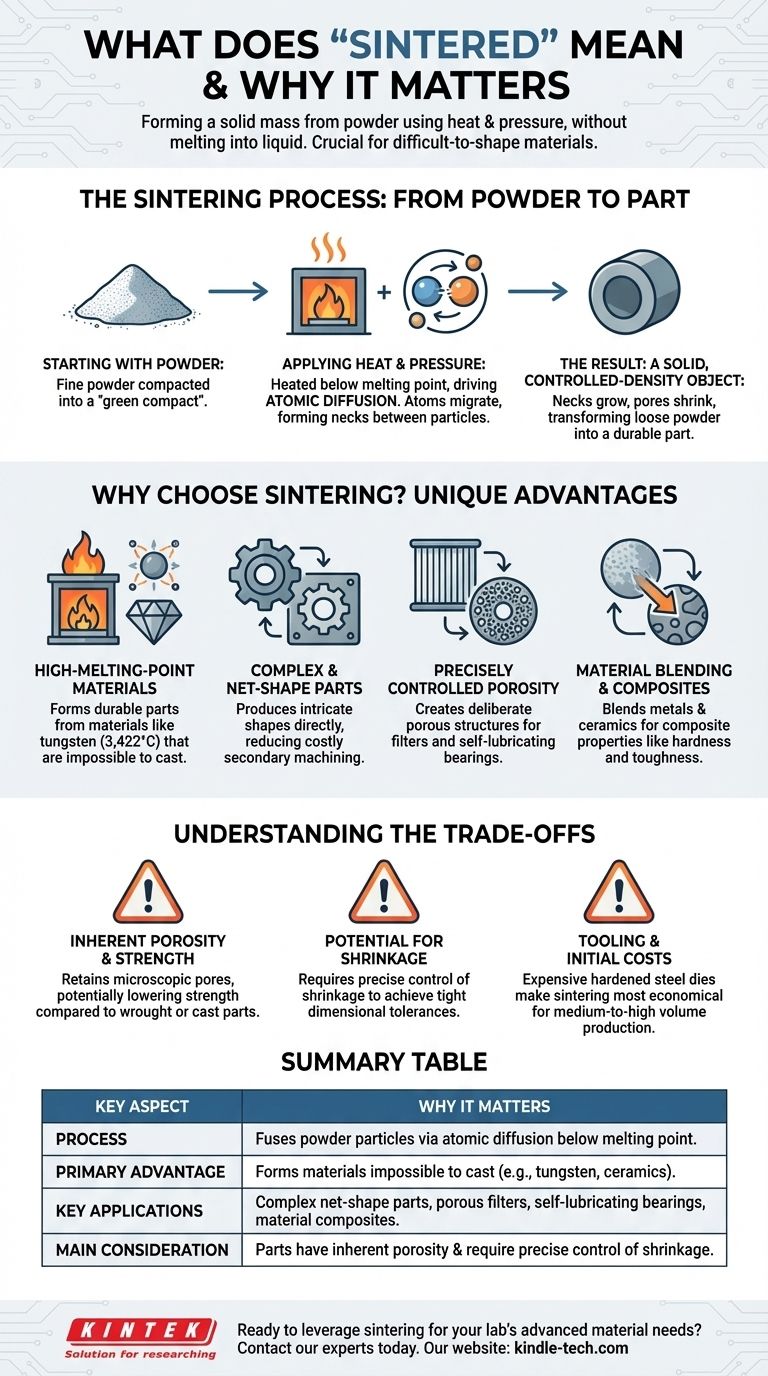

Le processus de frittage : de la poudre à la pièce

Comprendre le frittage commence par visualiser comment des particules lâches peuvent devenir un tout unifié. Le processus est un équilibre délicat entre la science des matériaux et l'ingénierie thermique.

Commencer avec de la poudre

Le voyage commence par une poudre fine, qui peut être un métal, une céramique, ou même un mélange de différents matériaux. Cette poudre est placée dans un moule ou une matrice et souvent compactée sous haute pression pour créer une forme préliminaire fragile connue sous le nom de "compact vert".

Application de chaleur et de pression

Ce compact vert est ensuite placé dans un four. La température est augmentée de manière significative, mais toujours maintenue en dessous du point de fusion du matériau. Cette énergie thermique est le moteur clé du processus.

Diffusion atomique : le mécanisme central

La chaleur énergise les atomes à la surface de chaque particule de poudre. Ces atomes énergisés commencent à bouger et à migrer à travers les limites entre les particules adjacentes. Ce mouvement atomique forme des "cols" ou des ponts, qui se développent progressivement et rapprochent les particules, éliminant les espaces vides entre elles.

Le résultat : un objet solide à densité contrôlée

À mesure que les cols se développent et que les pores diminuent, la poudre lâche se transforme en une pièce dense et solide. Un avantage majeur du frittage est que cette densification peut être précisément contrôlée, permettant la création de composants entièrement denses ou d'objets avec une porosité intentionnellement conçue.

Pourquoi choisir le frittage plutôt que d'autres méthodes ?

Le frittage n'est pas seulement une alternative ; pour de nombreuses applications, c'est la seule méthode de fabrication viable. Ses avantages uniques résolvent plusieurs défis d'ingénierie critiques.

Travailler avec des matériaux à point de fusion élevé

De nombreux matériaux avancés, comme le tungstène (point de fusion 3 422 °C) ou les céramiques techniques comme l'alumine, ont des points de fusion trop élevés pour une coulée pratique et économique. Le frittage contourne la nécessité d'une fusion complète, ce qui permet de former ces matériaux en pièces durables.

Création de pièces complexes et de forme nette

Le frittage peut produire des formes complexes avec un haut degré de précision directement à partir du moule. Cette capacité de "forme nette" ou "quasi-nette" réduit ou élimine considérablement le besoin d'usinage secondaire coûteux et gaspilleur, ce qui le rend très efficace pour produire de petits composants complexes comme des engrenages, des cames et des bagues.

Contrôle précis de la porosité

Contrairement à la fusion, le frittage permet la création délibérée de structures poreuses. Ceci est essentiel pour des produits comme les filtres métalliques, les évents poreux et les paliers autolubrifiants, où un réseau de pores interconnectés est la principale caractéristique de conception.

Mélange de matériaux et composites

Parce qu'il ne repose pas sur la fusion, le frittage est une excellente méthode pour créer des matériaux composites. Des poudres de différents matériaux, comme un métal et une céramique, peuvent être mélangées pour créer une pièce finale qui présente les propriétés souhaitées des deux, telles que la dureté d'une céramique et la ténacité d'un métal.

Comprendre les compromis

Bien que puissant, le frittage n'est pas une solution universelle. Reconnaître ses limites est essentiel pour l'utiliser efficacement.

Porosité et résistance inhérentes

À moins que des étapes secondaires spécifiques comme le pressage isostatique à chaud (HIP) ne soient utilisées, les pièces frittées conservent presque toujours un certain niveau de porosité microscopique. Cela peut les rendre moins solides ou moins résistantes que les pièces fabriquées à partir d'un bloc solide du même matériau (produit corroyé) ou par coulée.

Potentiel de retrait

À mesure que la poudre se densifie, la pièce rétrécit. Prévoir et contrôler ce retrait est une science complexe et est essentiel pour atteindre des tolérances dimensionnelles strictes. Une poudre ou un chauffage incohérents peuvent entraîner des pièces déformées ou hors spécifications.

Outillage et coûts initiaux

Les matrices en acier trempé utilisées pour former le compact vert initial sont coûteuses à concevoir et à fabriquer. Ce coût d'outillage initial élevé signifie que le frittage est plus économique pour les séries de production de volume moyen à élevé qui peuvent amortir l'investissement.

Faire le bon choix pour votre objectif

Pour appliquer ces connaissances, considérez comment les avantages du frittage s'alignent avec les exigences spécifiques de votre projet.

- Si votre objectif principal est la performance à haute température ou la résistance à l'usure : Le frittage est le premier choix pour créer des pièces à partir de céramiques, de cermets ou de métaux réfractaires qui ne peuvent pas être facilement fondus.

- Si votre objectif principal est la production de petites pièces complexes en grand volume : Le frittage offre une excellente fabrication de forme nette, réduisant le gaspillage de matériaux et les coûts de post-traitement pour des composants comme les engrenages automobiles ou les boîtiers de capteurs électroniques.

- Si votre objectif principal est la porosité contrôlée : Le frittage est la méthode définitive pour fabriquer des composants comme des filtres, des évents ou des paliers autolubrifiants où les pores sont une caractéristique de conception fonctionnelle.

Comprendre le frittage vous permet de concevoir et de fabriquer des pièces qui seraient autrement inaccessibles, ouvrant une nouvelle classe de matériaux et de solutions.

Tableau récapitulatif :

| Aspect clé | Pourquoi c'est important |

|---|---|

| Processus | Fusionne les particules de poudre en utilisant la chaleur en dessous du point de fusion via la diffusion atomique. |

| Avantage principal | Forme des matériaux impossibles à couler, comme le tungstène et les céramiques techniques. |

| Applications clés | Pièces complexes de forme nette, filtres poreux, paliers autolubrifiants, composites de matériaux. |

| Considération principale | Les pièces ont une porosité inhérente et nécessitent un contrôle précis du retrait pendant la production. |

Prêt à tirer parti du frittage pour les besoins en matériaux avancés de votre laboratoire ? KINTEK est spécialisé dans la fourniture de l'équipement de laboratoire et des consommables précis essentiels aux processus de frittage. Que vous développiez de nouveaux matériaux, créiez des composants complexes ou ayez besoin d'une technologie de four fiable, notre expertise vous assure d'obtenir des résultats cohérents et de haute qualité. Contactez nos experts dès aujourd'hui pour discuter de la manière dont nous pouvons soutenir vos projets de frittage et améliorer les capacités de votre laboratoire.

Guide Visuel

Produits associés

- Four à moufle de four à étuve de 1400℃ pour laboratoire

- Four à moufle de 1800℃ pour laboratoire

- Four à moufle de laboratoire à moufle à levage par le bas

- Four à moufle de 1700℃ pour laboratoire

- Four à tube de laboratoire à haute température de 1400℃ avec tube en alumine

Les gens demandent aussi

- Quel est l'objectif principal d'un four ? Un guide sur le chauffage, le confort et la transformation des matériaux

- Qu'est-ce que le revêtement de four ? Le système conçu pour protéger vos processus à haute température

- Quelles sont les exigences des réfractaires ? Les quatre piliers du succès à haute température

- À quoi sert un four à moufle ? Atteindre un traitement à haute température avec pureté

- Quelle est la différence entre un four de laboratoire et une étuve de laboratoire ? Choisissez l'outil de chauffage adapté à votre laboratoire