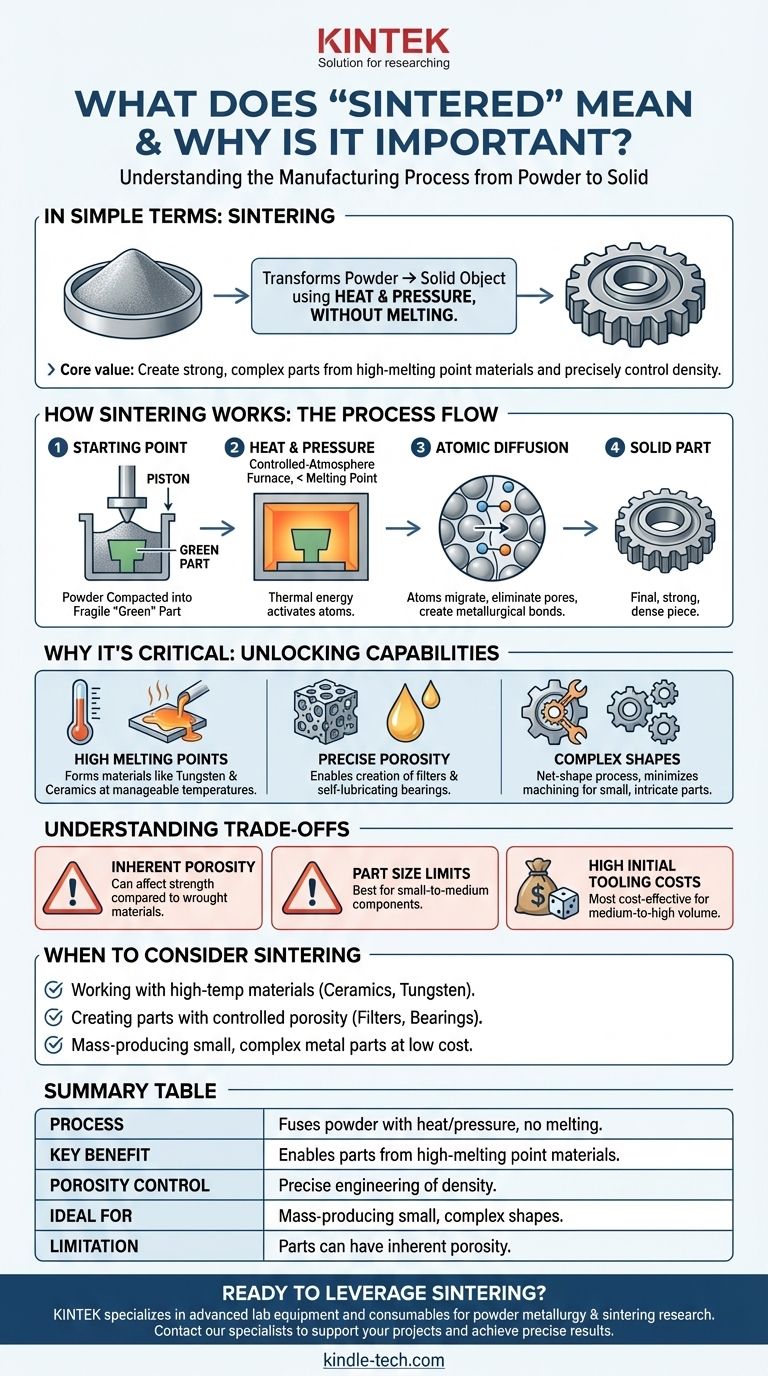

En termes simples, le « frittage » est un procédé de fabrication qui transforme une poudre en un objet solide à l'aide de chaleur et de pression. De manière cruciale, cela se produit sans faire fondre le matériau, ce qui permet de créer des composants à partir de métaux et de céramiques qui seraient autrement difficiles à former.

La valeur fondamentale du frittage réside dans sa capacité à créer des pièces solides et complexes à partir de matériaux ayant des points de fusion extrêmement élevés ou à contrôler précisément la densité et la porosité finales d'une pièce, ce qui est impossible avec les méthodes traditionnelles de fusion et de moulage.

Comment fonctionne le frittage : de la poudre à la pièce solide

Le frittage n'est pas la fusion. C'est un processus unique à l'état solide où des particules individuelles fusionnent, modifiant fondamentalement la structure du matériau.

Le point de départ : un lit de poudre

Le processus commence par une poudre fine d'un matériau spécifique, tel qu'un alliage métallique, une céramique ou un mélange composite. Cette poudre est souvent placée dans une matrice ou un moule et compactée sous pression pour former une pièce « verte », qui est fragile mais conserve sa forme.

Le rôle de la chaleur et de la pression

La pièce verte est ensuite chauffée dans un four à atmosphère contrôlée à une température inférieure à son point de fusion. Cette énergie thermique provoque l'activation des atomes au sein des particules de poudre.

Diffusion atomique : la science au cœur du processus

À ces températures élevées, les atomes commencent à migrer à travers les frontières des particules adjacentes. Ce processus, connu sous le nom de diffusion atomique, élimine les pores entre les particules et crée des liaisons métallurgiques solides, soudant effectivement la poudre en une seule pièce dense.

Pourquoi le frittage est un procédé de fabrication essentiel

Comprendre le frittage est essentiel pour comprendre comment de nombreux composants modernes et hautes performances sont fabriqués. Le processus débloque des capacités que d'autres méthodes ne peuvent égaler.

Création de pièces à points de fusion élevés

Pour des matériaux comme le tungstène (point de fusion à 3 422 °C) ou les céramiques avancées, les faire fondre et les mouler est souvent peu pratique, voire impossible. Le frittage offre un moyen de former ces matériaux en composants solides utilisables à des températures plus basses et plus gérables.

Obtention d'une porosité et d'une densité précises

Comme le processus commence avec de la poudre, les fabricants peuvent contrôler précisément la densité finale de la pièce. Cela permet de créer des composants intentionnellement poreux, tels que des filtres ou des paliers autolubrifiants conçus pour retenir l'huile.

Fabrication de formes complexes

Le frittage est un processus de forme nette (ou proche de la forme nette). Cela signifie que les pièces sortent du four très proches de leurs dimensions finales, minimisant le besoin d'usinage secondaire coûteux et gaspillant. C'est idéal pour produire de grandes quantités de petites pièces complexes comme des engrenages et des connecteurs.

Comprendre les compromis

Comme toute technique de fabrication, le frittage présente des limites spécifiques qu'il est essentiel de prendre en compte lors de la conception et de la sélection des matériaux.

Porosité inhérente et propriétés mécaniques

À moins que des étapes secondaires ne soient prises, les pièces frittées conservent presque toujours un certain niveau de porosité microscopique. Cela peut les rendre moins résistantes ou plus cassantes que les composants forgés ou usinés à partir d'un bloc solide entièrement dense du même matériau.

Limites de la taille des pièces

La nécessité d'une pression uniforme lors du compactage et d'une chaleur uniforme pendant le frittage impose des limites pratiques à la taille des composants pouvant être produits. Le processus est le mieux adapté aux pièces de petite à moyenne taille.

Coûts d'outillage initiaux élevés

Les matrices en acier trempé utilisées pour presser la poudre dans son état vert peuvent être coûteuses à fabriquer. Cet investissement initial signifie que le frittage est plus rentable pour les séries de production de volume moyen à élevé où le coût de l'outillage peut être amorti sur de nombreuses pièces.

Quand envisager le frittage pour votre projet

Le choix d'un procédé de fabrication dépend entièrement de votre matériau, de votre géométrie et de votre volume de production.

- Si votre objectif principal est de travailler avec des matériaux à haute température comme les céramiques ou le tungstène : Le frittage n'est pas seulement une option ; c'est souvent la méthode de fabrication la plus viable ou la seule pratique.

- Si votre objectif principal est de créer des pièces avec une porosité contrôlée pour des applications telles que des filtres ou des paliers : Le frittage offre un niveau de contrôle unique sur la densité qui est inégalé par le moulage ou l'usinage.

- Si votre objectif principal est de produire en série de petites pièces métalliques complexes à faible coût unitaire : Le frittage peut être considérablement plus économique que l'usinage CNC une fois que les coûts d'outillage initiaux sont couverts.

Comprendre le frittage vous permet de choisir le bon processus pour créer des composants aux propriétés uniques et hautement techniques.

Tableau récapitulatif :

| Aspect | Conclusion clé |

|---|---|

| Processus | Fusionne la poudre en un solide à l'aide de chaleur et de pression, sans faire fondre le matériau. |

| Avantage clé | Permet la création de pièces à partir de matériaux aux points de fusion extrêmement élevés. |

| Contrôle de la porosité | Permet une ingénierie précise de la densité, des pièces entièrement denses aux pièces intentionnellement poreuses. |

| Idéal pour | La production en série de formes petites et complexes (engrenages, filtres) avec un minimum de gaspillage de matériau. |

| Limitation | Les pièces peuvent présenter une porosité inhérente, affectant potentiellement la résistance par rapport aux matériaux corroyés. |

Prêt à tirer parti du frittage pour vos composants hautes performances ?

KINTEK se spécialise dans la fourniture des équipements de laboratoire avancés et des consommables nécessaires à la recherche et au développement dans les processus de métallurgie des poudres et de frittage. Que vous expérimentiez de nouveaux matériaux ou que vous augmentiez la production, notre expertise peut vous aider à obtenir des résultats précis.

Contactez nos spécialistes dès aujourd'hui pour discuter de la manière dont nous pouvons soutenir les projets de frittage de votre laboratoire et vous aider à créer des pièces plus solides et plus complexes.

Guide Visuel

Produits associés

- Presse hydraulique manuelle chauffante haute température avec plaques chauffantes pour laboratoire

- Machine de moulage de spécimens métallographiques pour matériaux et analyses de laboratoire

- Presse hydraulique chauffante automatique avec plaques chauffantes pour presse à chaud de laboratoire 25T 30T 50T

- Presse isostatique à chaud WIP Station de travail 300 MPa pour applications haute pression

- Presse hydraulique chauffante avec plaques chauffantes manuelles intégrées pour utilisation en laboratoire

Les gens demandent aussi

- Pourquoi les presses hydrauliques sont-elles dangereuses à utiliser ? Découvrez les risques silencieux et trompeurs

- Qu'est-ce qui provoque les pics de pression hydraulique ? Prévenir les dommages du système dus au coup de bélier hydraulique

- Que fait une presse à chaud hydraulique ? Atteindre une pression constante à l'échelle industrielle pour une production à grand volume

- À quoi servent les presses hydrauliques chauffées ? Moulage de composites, vulcanisation du caoutchouc, et plus encore

- Quelle force une presse hydraulique peut-elle exercer ? Comprendre son immense puissance et ses limites de conception.