L'équipement principal utilisé pour le recuit est un four industriel spécialisé. Le type et les caractéristiques spécifiques de ce four, tels que sa capacité à contrôler l'atmosphère ou à faciliter un refroidissement rapide, sont déterminés par le matériau traité et l'objectif précis du processus de traitement thermique.

Le terme "recuit" couvre une gamme de processus de traitement thermique, de sorte que l'équipement n'est pas universel. Le facteur critique est que l'équipement – un four à haute température – doit être choisi en fonction du type de recuit spécifique requis, tel que le recuit brillant ou le recuit de mise en solution.

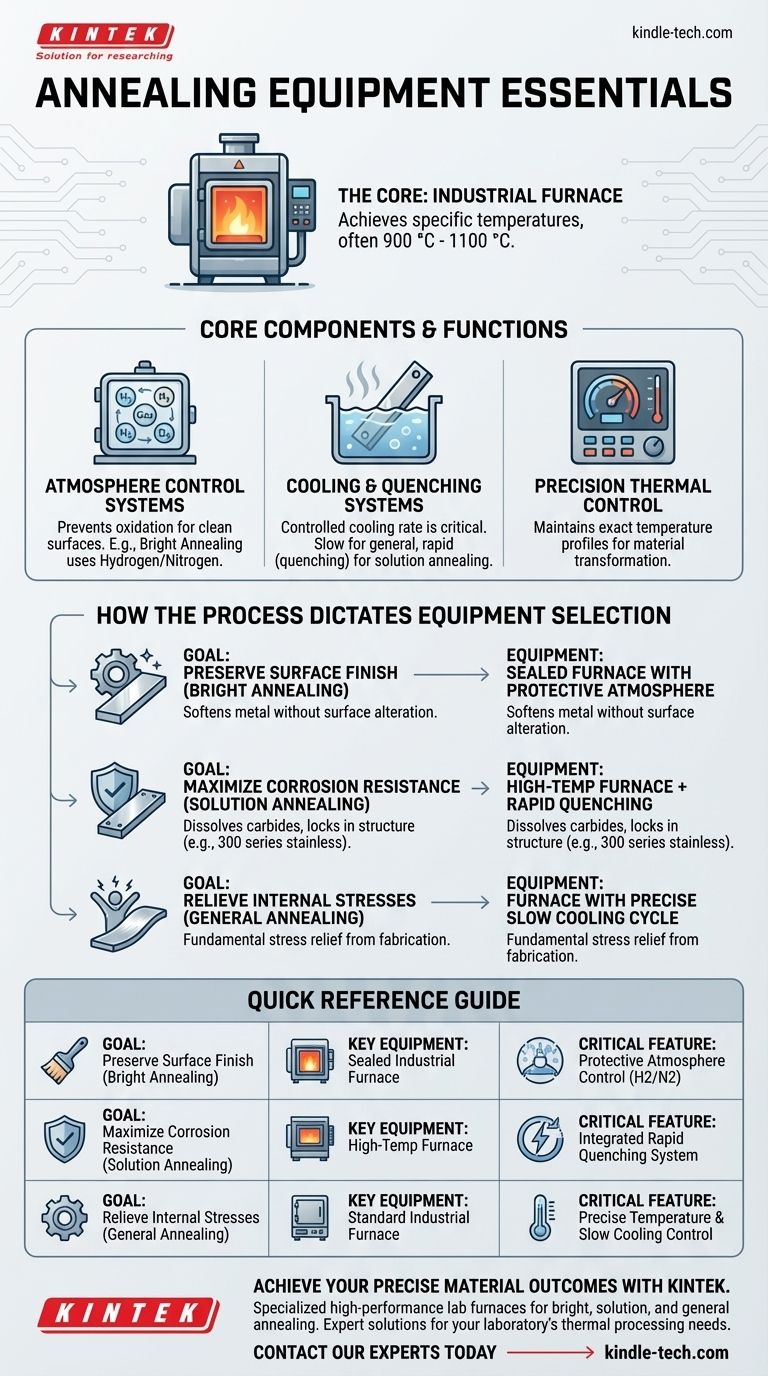

Les composants essentiels de l'équipement de recuit

Au fond, toute opération de recuit repose sur un four capable d'un contrôle thermique précis. Cependant, la complexité de l'équipement va au-delà du simple chauffage.

Le four industriel

Le four est la pièce maîtresse de l'équipement. Il doit être capable d'atteindre et de maintenir les températures spécifiques requises pour le matériau, souvent entre 900 °C et 1100 °C pour des processus comme le recuit de mise en solution.

Systèmes de contrôle d'atmosphère

Pour certains processus, le contrôle de l'atmosphère à l'intérieur du four est essentiel. Cela empêche l'oxydation et d'autres réactions de surface qui peuvent ternir le matériau.

Un excellent exemple est le four de recuit brillant, qui utilise une atmosphère protectrice (comme l'hydrogène ou l'azote) pour traiter thermiquement les produits finis en acier inoxydable, garantissant qu'ils conservent une surface propre et "brillante".

Systèmes de refroidissement et de trempe

Le taux de refroidissement est tout aussi important que le cycle de chauffage. Certains processus nécessitent un refroidissement lent et contrôlé à l'intérieur du four, tandis que d'autres exigent un refroidissement rapide, ou trempe, pour fixer une structure de matériau spécifique.

Comment le processus dicte l'équipement

Le but spécifique du traitement de recuit influence directement le choix du four et de ses systèmes associés.

Pour la finition de surface : Recuit brillant

L'objectif du recuit brillant est d'adoucir le métal et de soulager les contraintes sans altérer son aspect de surface.

L'équipement doit être un four scellé avec une atmosphère protectrice contrôlée. Cela empêche l'oxydation qui se produirait autrement à des températures élevées, préservant la finition du matériau.

Pour les propriétés du matériau : Recuit de mise en solution

Le recuit de mise en solution est un processus spécifique utilisé principalement pour les aciers inoxydables de la série 300 (austénitiques). Son but est d'améliorer la ductilité et la résistance à la corrosion.

Ce processus implique de chauffer l'acier pour dissoudre les carbures, puis de le refroidir rapidement pour empêcher leur reformation. L'équipement doit donc inclure non seulement un four à haute température, mais aussi un système intégré ou adjacent pour la trempe, tel qu'un bain d'eau ou de polymère.

Pour les contraintes internes : Recuit général

L'objectif le plus fondamental du recuit est de soulager les contraintes internes induites lors des processus de fabrication comme le moulage ou l'écrouissage.

À cette fin, l'équipement essentiel est un four avec des contrôles de température précis qui peut exécuter un chauffage spécifique et, surtout, un cycle de refroidissement lent et contrôlé. Le contrôle de l'atmosphère peut être moins critique si une étape de finition de surface finale est prévue.

Faire le bon choix pour votre objectif

Le choix de l'équipement de recuit approprié dépend de votre objectif final et du matériau avec lequel vous travaillez.

- Si votre objectif principal est de préserver une finition de surface impeccable : Vous avez besoin d'un four de recuit brillant avec des contrôles d'atmosphère robustes.

- Si votre objectif principal est de maximiser la résistance à la corrosion de l'acier austénitique : Vous avez besoin d'un four à haute température associé à un système de trempe rapide pour le recuit de mise en solution.

- Si votre objectif principal est simplement de soulager les contraintes de fabrication internes : Un four industriel standard avec des contrôles précis de la température et du taux de refroidissement sera suffisant.

En fin de compte, la définition du résultat souhaité pour le matériau est la première et la plus critique étape dans la spécification de l'équipement de recuit approprié.

Tableau récapitulatif :

| Objectif du recuit | Équipement clé nécessaire | Caractéristique critique |

|---|---|---|

| Préserver la finition de surface (recuit brillant) | Four industriel scellé | Contrôle d'atmosphère protectrice (ex. : Hydrogène/Azote) |

| Maximiser la résistance à la corrosion (recuit de mise en solution) | Four à haute température | Système de trempe rapide intégré |

| Soulager les contraintes internes (recuit général) | Four industriel standard | Contrôle précis de la température et du refroidissement lent |

Atteignez vos résultats matériels précis avec le bon équipement de recuit.

KINTEK est spécialisé dans la fourniture de fours de laboratoire haute performance et de consommables adaptés à votre processus de recuit spécifique, que vous ayez besoin d'un contrôle précis de l'atmosphère pour le recuit brillant ou de capacités de trempe rapide pour le recuit de mise en solution. Notre expertise garantit que vous obtenez la solution de traitement thermique exacte dont votre laboratoire a besoin pour des résultats supérieurs.

Contactez nos experts dès aujourd'hui pour discuter de votre application et trouver le four parfait pour votre laboratoire.

Guide Visuel

Produits associés

- Four à atmosphère d'hydrogène contrôlée à l'azote

- Four à atmosphère contrôlée 1700℃ Four à atmosphère inerte d'azote

- Four à atmosphère contrôlée 1200℃ Four à atmosphère inerte d'azote

- Four à atmosphère contrôlée de 1400℃ avec atmosphère d'azote et inerte

- Four de traitement thermique sous vide et four de fusion par induction à lévitation

Les gens demandent aussi

- Quels sont les principaux avantages du tir à l'hydrogène pour le frittage de pièces ? Atteindre une densité maximale et une résistance à la corrosion

- Pourquoi une atmosphère réductrice à l'hydrogène doit-elle être maintenue pour le recuit du tungstène ? Assurer la pureté dans le traitement à haute température

- Quel est l'usage de l'hydrogène dans un four ? Une clé pour le traitement à haute température sans oxygène

- Pourquoi un four à atmosphère d'hydrogène est-il nécessaire pour le composite W-Cu ? Obtenez une infiltration et une densité supérieures

- Pourquoi un four industriel avec contrôle d'atmosphère à l'hydrogène est-il nécessaire pour le pré-frittage des matériaux Fe-Cr-Al ?