Pour la fusion de l'aluminium, le choix le plus courant et le plus efficace est un four à induction. Ces fours sont privilégiés pour leur haute efficacité énergétique, leur contrôle précis de la température et leur processus de fusion propre, qui minimise la perte et la contamination du métal. Ils sont hautement évolutifs, ce qui les rend adaptés aux opérations à petite échelle comme à la production industrielle à grande échelle.

Le four optimal pour la fusion de l'aluminium dépend de vos objectifs spécifiques. Bien que les fours à induction offrent le meilleur équilibre entre efficacité, rapidité et contrôle pour la plupart des applications, les fours spécialisés comme les fours à moufle sont supérieurs lorsque la pureté absolue est la principale préoccupation.

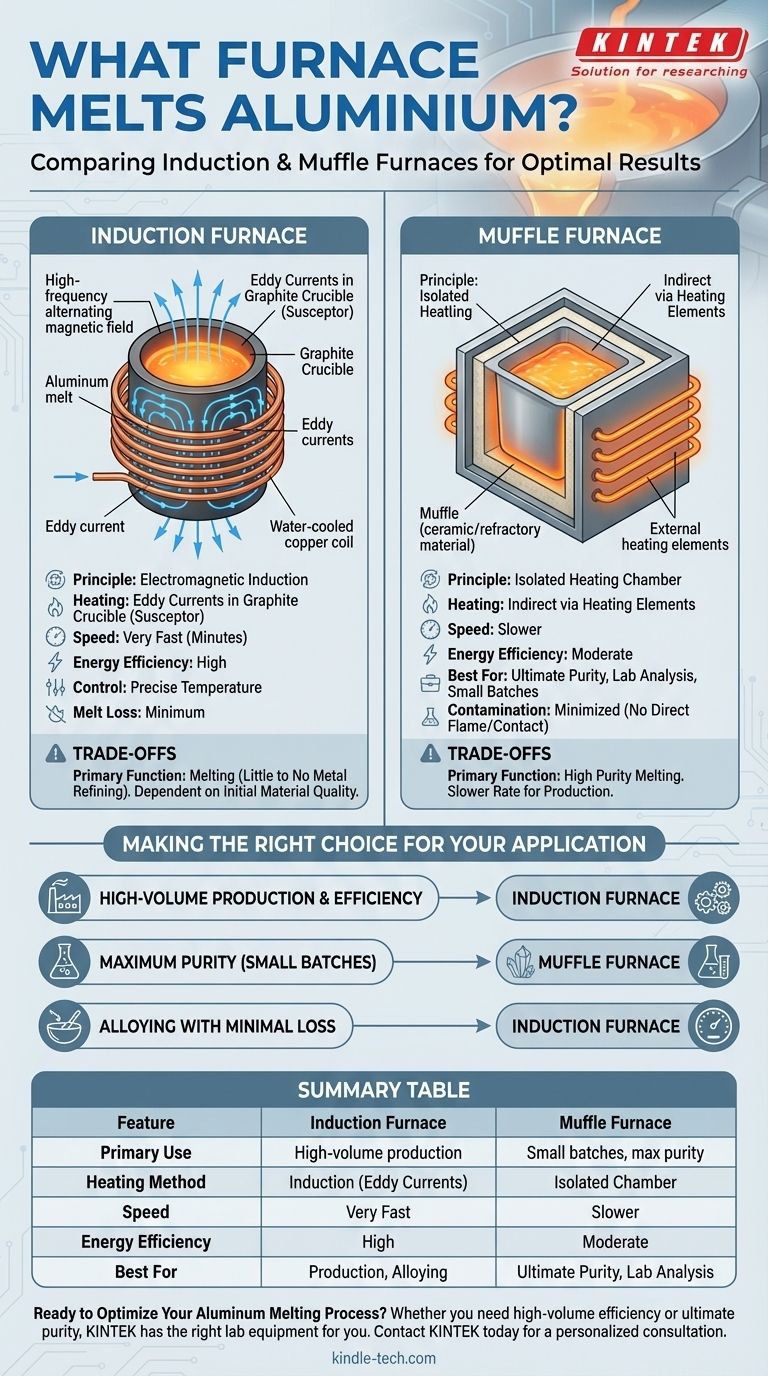

Comment les fours à induction font fondre l'aluminium

Un four à induction n'utilise pas de flamme directe ni d'éléments chauffants externes pour faire fondre le métal. Au lieu de cela, il exploite les principes de l'électromagnétisme.

Le principe du chauffage par induction

Le four génère un champ magnétique alternatif puissant et à haute fréquence. Ce champ entoure un creuset, généralement en graphite, qui contient la charge d'aluminium.

Le graphite est un matériau idéal car il agit comme un suscepteur, ce qui signifie qu'il absorbe facilement l'énergie électromagnétique et la convertit en chaleur.

Induction de courants de Foucault

Le champ magnétique rapidement changeant induit de puissants courants électriques, connus sous le nom de courants de Foucault, à l'intérieur même du creuset en graphite. La résistance à l'intérieur du graphite le fait chauffer rapidement et uniformément, faisant fondre l'aluminium à l'intérieur par conduction et rayonnement.

Cette méthode est exceptionnellement propre, car la chaleur est générée directement à l'intérieur du système de creuset, et non par une flamme externe qui pourrait introduire des impuretés.

Principaux avantages des fours à induction

La conception d'un four à induction offre plusieurs avantages distincts pour le traitement de l'aluminium.

Efficacité énergétique et rapidité

En générant de la chaleur directement là où elle est nécessaire, les fours à induction minimisent les pertes thermiques. Cela les rend significativement plus économes en énergie que les fours traditionnels à combustible. Les unités de forte puissance peuvent faire fondre les métaux en quelques minutes, augmentant considérablement le débit de production.

Contrôle précis de la température

La puissance fournie à la bobine d'induction peut être régulée avec une extrême précision. Cela permet un chauffage stable et uniforme et prévient la surchauffe, ce qui est essentiel pour maintenir la qualité et les propriétés des alliages d'aluminium.

Fusion propre et perte minimale

Comme il n'y a pas de combustion, le processus est intrinsèquement propre, sans sous-produits du combustible contaminant la masse fondue. Ceci, combiné à un contrôle précis de la température, entraîne des pertes de fusion minimales dues à l'oxydation ou à la vaporisation.

Évolutivité et polyvalence

Les fours à induction sont disponibles dans une vaste gamme de tailles, des petites unités de table pour les ateliers aux systèmes massifs pour les fonderies industrielles. Cela permet aux entreprises d'investir dans un système qui correspond à leurs besoins actuels et d'évoluer facilement à mesure que les demandes de production augmentent.

Comprendre les compromis

Bien que très efficaces, les fours à induction ont une limitation clé qui doit être prise en compte.

Peu ou pas de raffinage du métal

Un four à induction est principalement un dispositif de fusion, pas de raffinage. Il fera fondre efficacement l'aluminium que vous y mettez, mais il n'éliminera pas les impuretés existantes du matériau source.

La qualité du produit final dépend donc fortement de la qualité de la ferraille ou du lingot d'aluminium initial. Si un raffinage est nécessaire, un processus séparé ou un type de système de four différent serait nécessaire.

Considérer un four à moufle

Pour les applications exigeant la pureté la plus élevée, un four à moufle est une alternative viable. Cette conception sépare le matériau chauffé de tout contact direct avec les flammes ou les éléments chauffants.

Cette isolation prévient la contamination et les problèmes comme les éclaboussures, ce qui le rend idéal pour l'analyse en laboratoire ou la production de petits lots de matériau exceptionnellement pur, bien que généralement à un rythme plus lent que la fusion par induction.

Faire le bon choix pour votre application

Pour sélectionner le four correct, vous devez d'abord définir votre objectif principal.

- Si votre objectif principal est la production à grand volume et l'efficacité énergétique : Un four à induction est le choix supérieur en raison de sa rapidité, de son contrôle et de son faible coût d'exploitation.

- Si votre objectif principal est d'atteindre une pureté maximale en petits lots : Un four à moufle est mieux adapté, car il isole l'aluminium de tous les contaminants potentiels.

- Si votre objectif principal est de créer des alliages avec une perte de matériau minimale : Le contrôle précis et la nature propre d'un four à induction le rendent idéal pour l'alliage avec des résultats prévisibles et reproductibles.

En fin de compte, comprendre les capacités et les limites de chaque type de four vous permet de sélectionner l'outil qui correspond le mieux à votre objectif opérationnel spécifique.

Tableau récapitulatif :

| Caractéristique | Four à induction | Four à moufle |

|---|---|---|

| Utilisation principale | Fusion de production à grand volume | Petits lots, pureté maximale |

| Méthode de chauffage | Induction électromagnétique (courants de Foucault) | Chambre de chauffage isolée |

| Vitesse | Très rapide (minutes) | Plus lent |

| Efficacité énergétique | Élevée | Modérée |

| Idéal pour | Efficacité de production, alliage | Pureté ultime, analyse en laboratoire |

Prêt à optimiser votre processus de fusion de l'aluminium ?

Que vous ayez besoin de l'efficacité à grand volume d'un four à induction ou de la pureté ultime d'un four à moufle, KINTEK a l'équipement de laboratoire qu'il vous faut. Nos experts vous aideront à sélectionner la solution parfaite pour améliorer votre productivité et la qualité de vos matériaux.

Contactez KINTEK dès aujourd'hui pour une consultation personnalisée et découvrez comment nos fours spécialisés peuvent répondre à vos besoins spécifiques en laboratoire.

Guide Visuel

Produits associés

- Four de Fusion par Induction sous Vide à l'Échelle du Laboratoire

- Four à tube de laboratoire à haute température de 1400℃ avec tube en alumine

- Four à tube de laboratoire à haute température de 1700℃ avec tube en alumine

- Four de laboratoire tubulaire vertical

- Four de laboratoire tubulaire multi-zones

Les gens demandent aussi

- Quelle est la différence entre la fusion à l'arc et la fusion par induction ? Puissance vs. Précision pour vos besoins en fusion de métaux

- Quelle est la plage de température du four de fusion à induction ? Trouvez la chaleur adaptée à vos métaux

- Quel est le but principal de l'utilisation d'un four de fusion à haute température pour le Chromel-TaC ? Atteindre une homogénéité supérieure

- Quelle est l'histoire du four à induction ? De la découverte de Faraday à la puissance de fusion moderne

- Quelle est la température maximale d'un four à induction ? Dévoilement de températures allant jusqu'à 2000°C

- Quelle est l'efficacité d'un four à induction ? Réalisez 75 à 95 % d'économies d'énergie grâce au chauffage direct

- Quelle est la différence entre le chauffage par résistance et le chauffage par induction ? Choisissez la bonne méthode pour vos besoins

- Quelle est la portée du chauffage par induction ? Comprendre la distance de couplage et l'effet de peau