À la base, le brasage sert à créer des joints solides, permanents et souvent étanches entre deux pièces métalliques ou plus. Ce processus très polyvalent est essentiel dans la fabrication de tout, des composants aérospatiaux complexes et des moteurs automobiles aux systèmes CVC courants et aux dispositifs médicaux délicats. Le brasage utilise un métal d'apport qui fond à une température inférieure à celle des métaux de base, ce qui lui permet de joindre les pièces sans les faire fondre ni les déformer.

La raison essentielle de choisir le brasage est sa capacité à joindre des métaux différents, des pièces à parois minces et des assemblages complexes avec des joints propres et solides — des scénarios où la chaleur intense et localisée du soudage serait dommageable ou peu pratique.

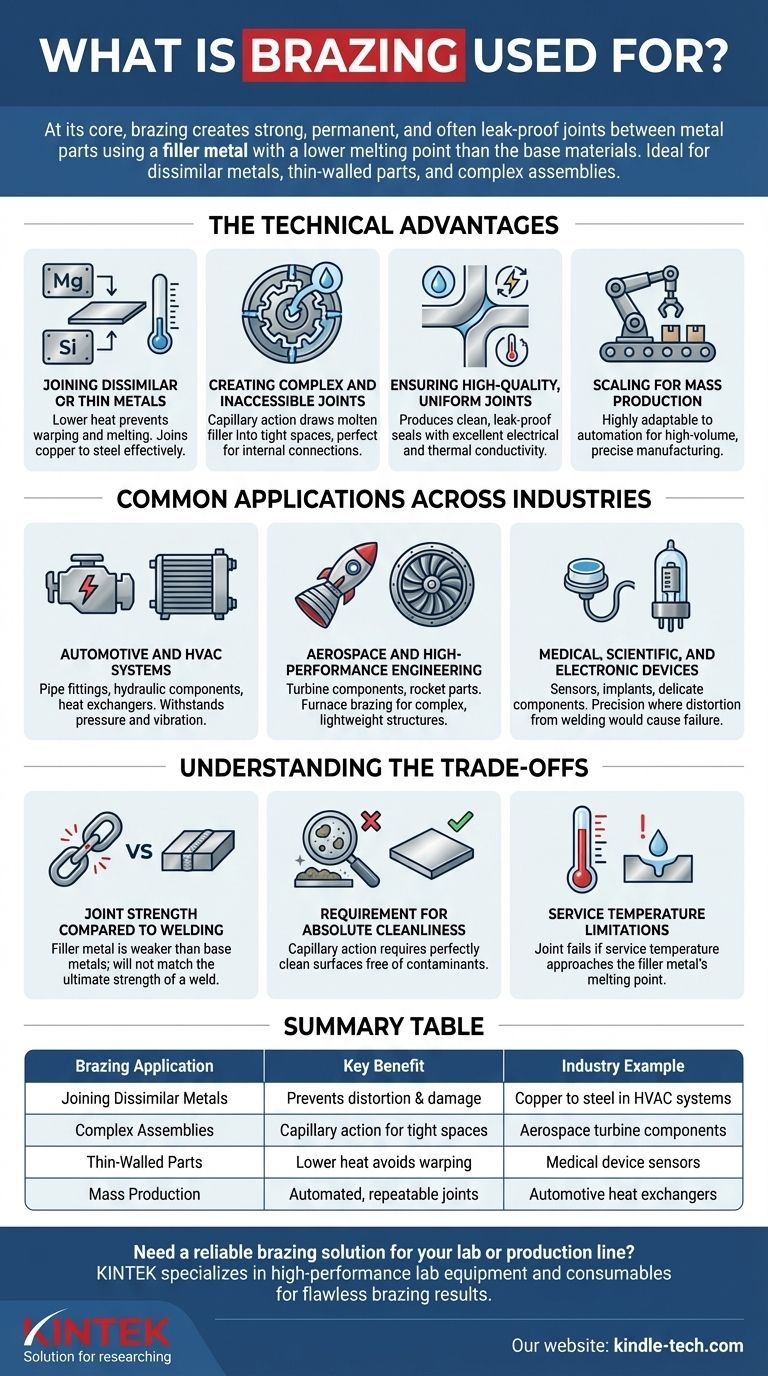

Pourquoi choisir le brasage ? Les avantages techniques

Le brasage est sélectionné pour des défis d'ingénierie spécifiques où ses caractéristiques uniques offrent un avantage clair par rapport à d'autres méthodes de jointoiement comme le soudage ou le brasage tendre. Sa valeur réside dans la combinaison de solidité, de précision et de polyvalence des matériaux.

Assemblage de métaux différents ou minces

Le brasage fonctionne à des températures inférieures au point de fusion des matériaux de base assemblés.

Ce processus à basse température est essentiel pour assembler des tubes ou des tôles à parois minces qui se déformeraient ou fondraient sous la chaleur élevée du soudage. C'est également l'une des méthodes les plus efficaces pour joindre des métaux différents, comme le cuivre à l'acier, ce qui peut être très difficile à souder.

Création de joints complexes et inaccessibles

Le brasage repose sur l'action capillaire, où le métal d'apport en fusion est aspiré dans l'espace étroit entre les pièces de base.

Ce phénomène permet au brasage de créer des joints complets et uniformes dans des zones inaccessibles à une torche de soudage, telles que des connexions internes profondes. Il est exceptionnellement bien adapté aux assemblages comportant un grand nombre de joints, car ils peuvent tous être réalisés simultanément dans un four.

Assurer des joints uniformes et de haute qualité

Le processus produit naturellement des joints propres et lisses avec un besoin minimal de finition secondaire.

Étant donné que le métal d'apport s'écoule sur toute la surface du joint, il crée un joint solide et étanche. Les matériaux comme les alliages de brasage à base de cuivre offrent également une excellente conductivité électrique et thermique, ce qui rend le processus idéal pour les composants électroniques et les échangeurs de chaleur.

Mise à l'échelle pour la production de masse

Le brasage est hautement adaptable à l'automatisation pour la fabrication à grand volume.

Les machines de brasage automatiques peuvent être programmées pour produire de grandes quantités de composants avec des tolérances précises et une grande répétabilité, ce qui en fait une solution rentable pour des industries comme l'automobile et le CVC.

Applications courantes dans diverses industries

Les avantages techniques du brasage en font un processus fondamental dans de nombreux domaines de haute précision et à enjeux élevés.

Systèmes automobiles et CVC

Ces industries dépendent du brasage pour les composants qui doivent résister à la pression et aux vibrations.

Les exemples courants comprennent les raccords de tuyauterie, les composants hydrauliques, les échangeurs de chaleur et d'autres pièces d'assemblage de moteur et de refroidissement. La nature étanche d'un joint brasé est essentielle pour ces applications.

Aérospatiale et ingénierie de haute performance

Dans l'aérospatiale, la fiabilité n'est pas négociable. Le brasage est utilisé pour les composants de turbines à gaz industrielles, les pièces de moteurs de fusée et d'autres assemblages critiques.

Le brasage au four, en particulier, est utilisé pour assembler des structures complexes et légères qui doivent fonctionner sous des températures et des contraintes extrêmes.

Dispositifs médicaux, scientifiques et électroniques

La précision et l'intégrité des matériaux sont primordiales dans ces domaines.

Le brasage est utilisé pour assembler des capteurs délicats, des implants médicaux, des tubes à vide et des composants électromécaniques où la déformation due au soudage entraînerait une défaillance.

Comprendre les compromis

Bien que puissant, le brasage n'est pas la solution à tous les problèmes de jointoiement de métaux. Comprendre objectivement ses limites est essentiel pour l'utiliser correctement.

Résistance du joint par rapport au soudage

La résistance d'un joint brasé est déterminée par le métal d'apport, qui est plus faible que les métaux de base.

Bien qu'un joint brasé correctement conçu soit exceptionnellement solide et dépasse souvent les besoins de l'application, il n'atteindra pas la résistance ultime d'un joint soudé correctement exécuté, qui peut être aussi solide que les métaux de base eux-mêmes.

Exigence d'une propreté absolue

Le succès du brasage dépend entièrement de l'action capillaire, qui ne fonctionne que sur des surfaces parfaitement propres.

Toute huile, oxyde ou contaminant sur les métaux de base empêchera le métal d'apport de s'écouler et de se lier, entraînant un joint défectueux. Cela nécessite un processus de nettoyage approfondi et souvent en plusieurs étapes avant le brasage.

Limitations de la température de service

Un joint brasé perdra sa résistance et échouera si la température de service du composant se rapproche trop du point de fusion du métal d'apport.

Cela rend le brasage inapproprié pour les applications qui fonctionneront dans des environnements à très haute température où un joint soudé serait nécessaire.

Faire le bon choix pour votre objectif

Sélectionner le bon processus de jointoiement nécessite d'adapter les forces de la méthode au résultat le plus critique de votre projet.

- Si votre objectif principal est d'assembler des métaux différents ou des sections minces : Le brasage est souvent supérieur au soudage car ses températures plus basses évitent d'endommager et de déformer les matériaux de base.

- Si votre objectif principal est de créer des assemblages complexes à joints multiples : L'utilisation de l'action capillaire par le brasage est idéale pour créer des joints uniformes dans des espaces restreints et sur de grandes surfaces simultanément en un seul cycle de four.

- Si votre objectif principal est la résistance maximale du joint pour une conception simple : Un soudage correctement exécuté pourrait être un meilleur choix, car sa résistance n'est limitée que par les métaux de base, et non par un métal d'apport plus faible.

Comprendre ces principes fondamentaux vous permet de choisir le brasage non seulement comme méthode d'assemblage, mais comme solution d'ingénierie de précision.

Tableau récapitulatif :

| Application du brasage | Avantage clé | Exemple d'industrie |

|---|---|---|

| Assemblage de métaux différents | Prévient la déformation et les dommages | Cuivre à acier dans les systèmes CVC |

| Assemblages complexes | Action capillaire pour les espaces restreints | Composants de turbine aérospatiale |

| Pièces à parois minces | La chaleur plus faible évite le gauchissement | Capteurs de dispositifs médicaux |

| Production de masse | Joints automatisés et reproductibles | Échangeurs de chaleur automobiles |

Besoin d'une solution de brasage fiable pour votre laboratoire ou votre ligne de production ? KINTEK est spécialisé dans les équipements et consommables de laboratoire haute performance, fournissant les outils et matériaux précis nécessaires à des résultats de brasage impeccables. Que vous assembliez des métaux différents en R&D ou que vous mettiez à l'échelle des assemblages complexes, notre expertise garantit des joints solides et étanches à chaque fois. Contactez-nous dès aujourd'hui pour discuter de la manière dont nous pouvons soutenir vos besoins spécifiques en laboratoire et en fabrication !

Guide Visuel

Produits associés

- Four de frittage et de brasage sous vide pour traitement thermique

- Four de traitement thermique sous vide au molybdène

- Four à tube de laboratoire en quartz de 1400℃ avec four tubulaire en tube d'alumine

- Four à moufle de laboratoire à moufle à levage par le bas

- Four à tube sous vide de laboratoire haute pression Four tubulaire en quartz

Les gens demandent aussi

- Quel est le coût d'un four de brasage sous vide ? Un guide des facteurs clés et de la stratégie d'investissement

- Quel est le processus d'un four sous vide ? Atteignez la pureté et la précision dans le traitement à haute température

- Quels sont les différents types de soudobrasage ? Un guide pour choisir la bonne source de chaleur

- Où utilise-t-on les fours sous vide ? Essentiel pour le traitement thermique de haute pureté dans les industries critiques

- Qu'est-ce que le brasage sous vide ? Le guide ultime pour l'assemblage de métaux de haute pureté et sans flux