Essentiellement, un four à induction sans noyau est un dispositif de fusion qui utilise un champ électromagnétique puissant et alternatif pour chauffer et faire fondre le métal. Il fonctionne comme un transformateur sans noyau de fer central. Au lieu de cela, une bobine primaire en cuivre refroidie à l'eau induit un courant électrique directement dans la charge métallique elle-même, qui agit comme la bobine secondaire et la source de chaleur.

La caractéristique déterminante d'un four sans noyau est sa flexibilité opérationnelle. L'absence de noyau en fer lui permet de démarrer à froid et d'être complètement vidé, ce qui le rend idéal pour les fonderies qui doivent produire une variété de différents alliages métalliques.

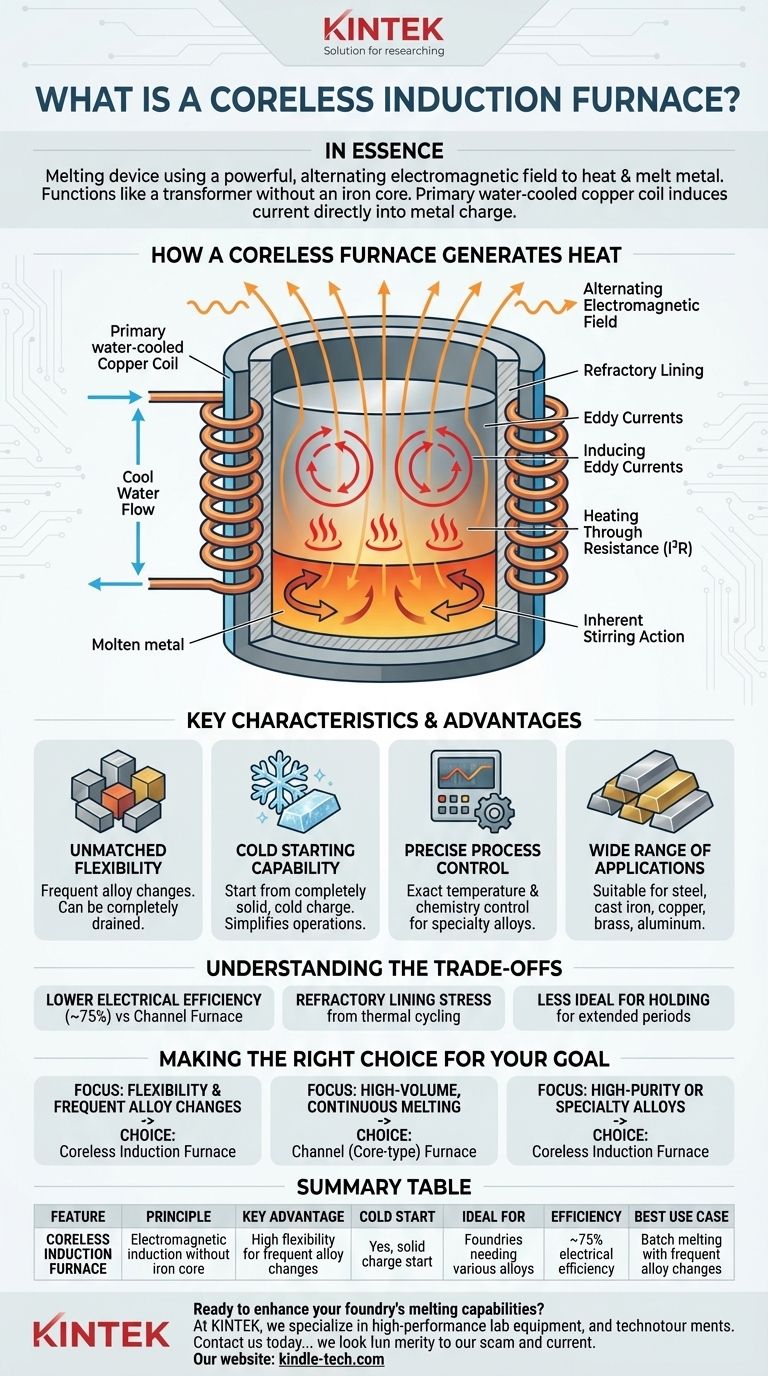

Comment un four sans noyau génère de la chaleur

Le principe de fonctionnement d'un four sans noyau est basé sur l'induction directe. La chaleur n'est pas appliquée à partir d'une source externe ; elle est générée à l'intérieur du métal lui-même grâce à un processus propre et contenu.

Le rôle de la bobine primaire

Une bobine faite de tubes de cuivre creux à haute conductivité est le cœur du four. Un courant électrique alternatif provenant d'une alimentation électrique circule dans cette bobine, et de l'eau fraîche est pompée à travers les tubes pour empêcher la bobine elle-même de surchauffer.

Induction des courants de Foucault

Le courant alternatif dans la bobine génère un champ magnétique puissant et fluctuant qui pénètre le revêtement réfractaire et la charge métallique qu'il contient. Ce champ magnétique induit à son tour de forts courants électriques, connus sous le nom de courants de Foucault, qui circulent directement dans le métal conducteur.

Chauffage par résistance

Le métal présente une résistance naturelle à l'écoulement de ces courants de Foucault. Cette résistance crée une chaleur intense (chauffage I²R), augmentant rapidement la température du métal jusqu'à son point de fusion et au-delà. Étant donné que la chaleur est générée à l'intérieur du matériau, la fusion est extrêmement rapide et efficace.

L'action d'agitation inhérente

Les mêmes forces électromagnétiques qui induisent le courant créent également un mouvement d'agitation vigoureux et naturel au sein du bain de métal en fusion. Cette agitation assure une excellente uniformité de la température et aide à mélanger complètement les éléments d'alliage, ce qui donne un produit final homogène.

Caractéristiques et avantages clés

La conception d'un four sans noyau lui confère un ensemble unique de capacités qui le rendent indispensable pour la métallurgie moderne.

Flexibilité inégalée

L'avantage le plus significatif est la capacité de changer fréquemment d'alliages. Étant donné que le four peut être complètement vidé, une fonderie peut faire fondre un lot d'acier inoxydable, vider le four, puis faire fondre un lot d'un autre alliage ferreux ou non ferreux avec une contamination minimale.

Capacité de démarrage à froid

Contrairement à certains autres types de fours qui nécessitent un « talon » en fusion permanent pour fonctionner, un four sans noyau peut être démarré avec une charge complètement solide et froide. Cela simplifie les opérations, réduit la consommation d'énergie pendant les périodes d'inactivité et rend les calendriers de production intermittents réalisables.

Contrôle précis du processus

Les fours sans noyau modernes sont équipés d'alimentations sophistiquées et de systèmes de contrôle intégrés. Ces systèmes permettent un contrôle précis de l'apport de puissance, ce qui se traduit par une gestion exacte de la température et un contrôle de la chimie du métal, ce qui est essentiel pour la production d'alliages spéciaux.

Large éventail d'applications

Cette flexibilité rend le four sans noyau adapté à la fusion de presque tous les types de métaux, y compris diverses nuances d'acier, de fonte et d'alliages non ferreux comme le cuivre, le laiton et l'aluminium.

Comprendre les compromis

Aucune technologie n'est sans ses limites. La principale force du four sans noyau — la flexibilité — s'accompagne de compromis spécifiques.

Efficacité électrique inférieure

Comparé à un four à induction à canal (qui possède un noyau en fer), la conception sans noyau est moins efficace électriquement, fonctionnant généralement autour de 75 %. Pour la fusion continue à grande échelle d'un seul alliage, un four à canal est souvent plus économe en énergie.

Contrainte sur le revêtement réfractaire

Le cycle thermique dû aux chauffages et refroidissements fréquents peut exercer une contrainte importante sur le revêtement réfractaire (le creuset en céramique contenant le métal). Cela peut entraîner une usure plus rapide et nécessiter un entretien plus fréquent par rapport à un four maintenu à une température constante.

Moins idéal pour le maintien en température

Bien qu'un four sans noyau puisse maintenir le métal à une température spécifique, ce n'est pas la conception la plus efficace à cette fin. Un four à canal est spécifiquement optimisé pour maintenir de grands volumes de métal en fusion efficacement pendant de longues périodes.

Faire le bon choix pour votre objectif

La décision d'utiliser un four sans noyau dépend de vos exigences de production spécifiques.

- Si votre objectif principal est la flexibilité et les changements fréquents d'alliages : Le four à induction sans noyau est le choix définitif en raison de sa capacité à être complètement vidé et démarré à froid.

- Si votre objectif principal est la fusion continue à haut volume d'un seul alliage : Un four à canal (à noyau) offrira probablement une meilleure efficacité énergétique et des coûts d'exploitation inférieurs.

- Si votre objectif principal est de produire des alliages de haute pureté ou spéciaux : Le contrôle précis et l'action d'agitation vigoureuse du four sans noyau en font l'outil idéal pour obtenir des compositions chimiques exactes.

Comprendre ce compromis fondamental entre la flexibilité opérationnelle et l'efficacité maximale vous permet de choisir la technologie qui correspond le mieux à vos objectifs de production.

Tableau récapitulatif :

| Caractéristique | Four à induction sans noyau |

|---|---|

| Principe | Induction électromagnétique sans noyau de fer |

| Avantage clé | Grande flexibilité pour les changements fréquents d'alliages |

| Démarrage à froid | Oui, peut démarrer à partir d'une charge complètement solide |

| Idéal pour | Fonderies devant fondre divers alliages |

| Efficacité | Efficacité électrique d'environ 75 % |

| Meilleur cas d'utilisation | Fusion par lots avec changements fréquents d'alliages |

Prêt à améliorer les capacités de fusion de votre fonderie ?

Chez KINTEK, nous nous spécialisons dans la fourniture d'équipements de laboratoire et de consommables haute performance adaptés à vos besoins de laboratoire et de production. Que vous fondiez de l'acier, de la fonte ou des alliages non ferreux, nos fours à induction sans noyau offrent la flexibilité, le contrôle précis et la fiabilité dont vous avez besoin.

Contactez-nous dès aujourd'hui pour discuter de la manière dont nos solutions peuvent optimiser vos processus de fusion des métaux et stimuler votre succès !

Guide Visuel

Produits associés

- Système de fusion par induction sous vide pour la fabrication de bandes et de fils

- Four de traitement thermique sous vide et four de fusion par induction à lévitation

- Four à tube de laboratoire à haute température de 1400℃ avec tube en alumine

- Four de frittage et de brasage sous vide pour traitement thermique

- Four à pressage à chaud par induction sous vide 600T pour traitement thermique et frittage

Les gens demandent aussi

- Quelles sont les différentes méthodes de fusion ? Un guide pour choisir le bon four industriel

- Comment fonctionne une machine de pulvérisation cathodique ? Atteignez une précision au niveau atomique pour vos revêtements

- Qu'est-ce que le pulvérisation cathodique magnétron RF ? Un guide pour le dépôt de couches minces isolantes

- À quoi servent les systèmes de pulvérisation cathodique ? Un guide sur le dépôt avancé de couches minces

- Quels sont les types de fours à induction ? Explication des fours sans noyau, à canal et VIM