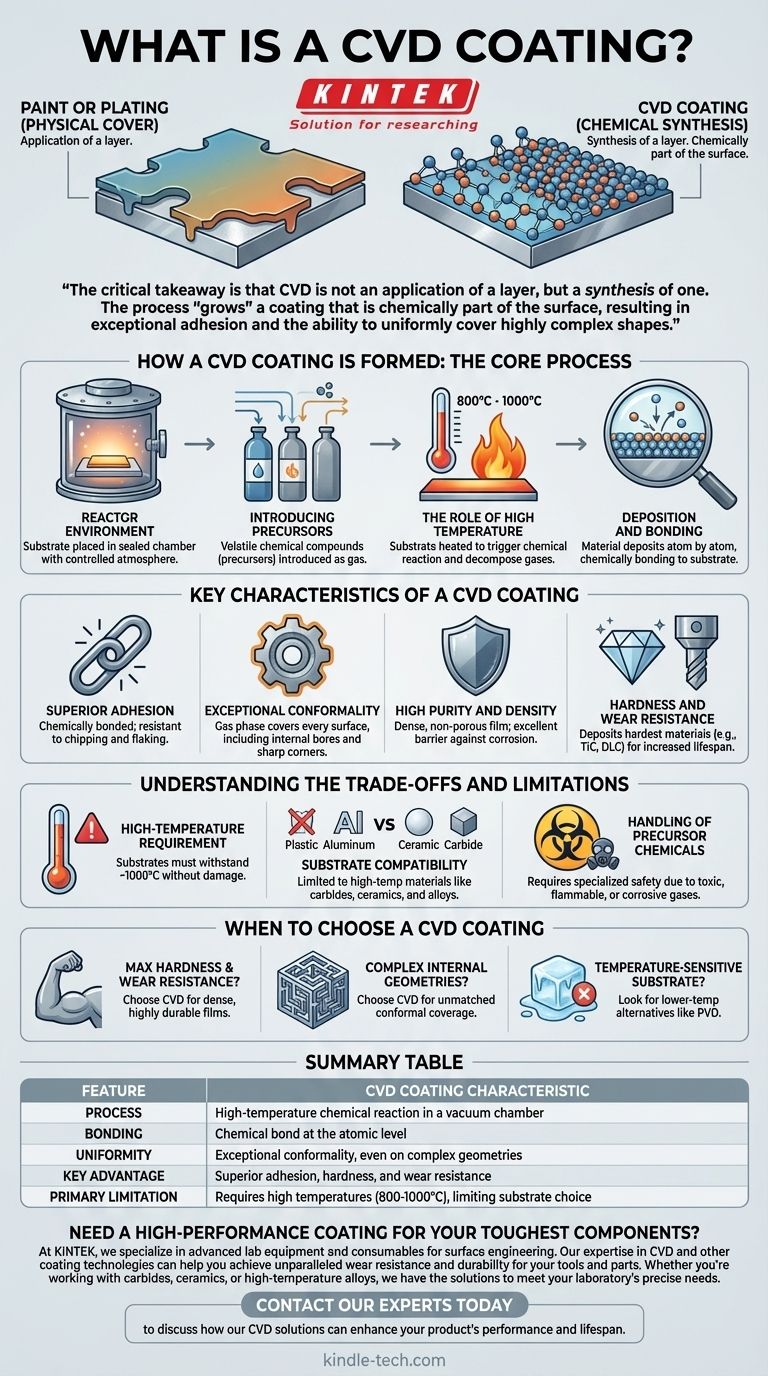

Essentiellement, un revêtement CVD est un film de matériau mince et très durable, déposé sur une surface par un processus chimique à haute température. Contrairement à une peinture ou un placage qui recouvre simplement une surface, le dépôt chimique en phase vapeur (CVD) implique l'introduction de gaz réactifs dans une chambre à vide, où la chaleur les fait se décomposer et former une nouvelle couche solide qui se lie chimiquement directement au substrat au niveau atomique.

L'idée essentielle est que le CVD n'est pas une application d'une couche, mais une synthèse de celle-ci. Le processus "fait croître" un revêtement qui fait chimiquement partie de la surface, ce qui entraîne une adhérence exceptionnelle et la capacité de recouvrir uniformément des formes très complexes.

Comment un revêtement CVD est formé : Le processus de base

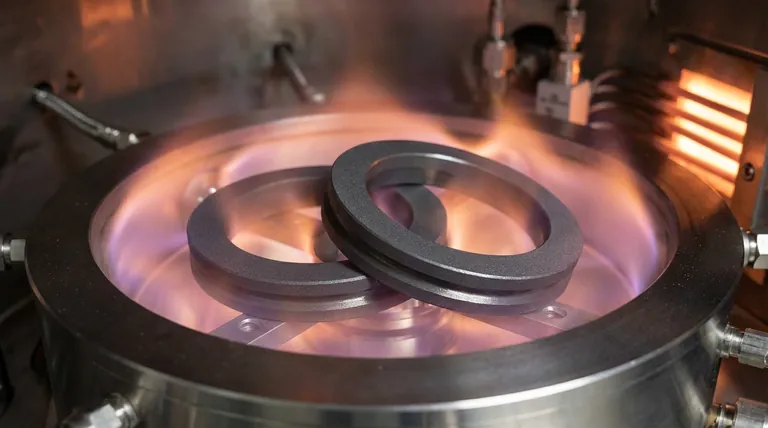

Pour comprendre les propriétés d'un revêtement CVD, il faut d'abord comprendre comment il est créé. Le processus se déroule dans un équipement spécialisé appelé réacteur CVD.

L'environnement du réacteur

Le processus commence par le placement du composant, ou substrat, à l'intérieur d'une chambre scellée. L'atmosphère est étroitement contrôlée, souvent en créant un vide puis en le remplissant de gaz spécifiques.

Introduction des précurseurs

Des composés chimiques volatils, appelés précurseurs, sont ensuite introduits dans la chambre à l'état gazeux. Ces précurseurs sont soigneusement sélectionnés pour contenir les éléments atomiques nécessaires au matériau de revêtement final. Par exemple, pour créer du nitrure de titane (TiN), des précurseurs comme le tétrachlorure de titane (TiCl4) et l'azote (N2) sont utilisés.

Le rôle de la haute température

Le substrat est chauffé à des températures extrêmement élevées, souvent entre 800°C et 1000°C. Cette chaleur intense fournit l'énergie nécessaire pour déclencher une réaction chimique ou décomposer les gaz précurseurs.

Dépôt et liaison

Lorsque les gaz précurseurs réagissent près du substrat chaud, ils forment le matériau de revêtement solide souhaité. Ce matériau se dépose atome par atome sur la surface, créant un film mince, dense et uniforme qui est chimiquement lié au substrat lui-même.

Caractéristiques clés d'un revêtement CVD

Le processus de fabrication unique confère aux revêtements CVD un ensemble distinct d'avantages qui les rendent idéaux pour les applications exigeantes.

Adhérence supérieure

Parce que le revêtement est lié chimiquement plutôt que physiquement en couches, son adhérence au substrat est exceptionnellement forte. Cela le rend très résistant à l'écaillage, au décollement ou à la délaminage.

Conformité exceptionnelle

Étant donné que le processus repose sur une phase gazeuse, les molécules précurseurs peuvent atteindre toutes les surfaces exposées d'un composant avant de réagir. Cela permet au CVD de créer un revêtement parfaitement uniforme sur des géométries complexes, y compris les alésages internes, les filetages et les angles vifs.

Pureté et densité élevées

La réaction chimique contrôlée produit un film extrêmement pur et dense. Contrairement à d'autres méthodes, ce processus donne un revêtement non poreux qui offre une excellente barrière contre la corrosion et l'usure.

Dureté et résistance à l'usure

Le CVD est utilisé pour déposer certains des matériaux les plus durs connus, tels que le carbure de titane (TiC) et le carbone de type diamant (DLC). Ces revêtements augmentent considérablement la dureté de surface et la durée de vie des outils et des composants soumis au frottement et à l'abrasion.

Comprendre les compromis et les limites

Bien que puissant, le processus CVD n'est pas universellement applicable. Ses principales limitations découlent directement des conditions requises pour le dépôt.

L'exigence de haute température

La plus grande contrainte du CVD est la chaleur. Les substrats doivent pouvoir supporter des températures allant jusqu'à 1000°C sans fondre, se déformer ou subir des changements indésirables dans leurs propriétés matérielles (par exemple, perdre leur trempe).

Compatibilité du substrat

Cette exigence de haute température exclut immédiatement de nombreux matériaux, tels que les plastiques, les alliages d'aluminium et de nombreux aciers trempés. Le processus est généralement réservé aux matériaux comme les carbures, les céramiques et les alliages d'acier à haute température.

Manipulation des produits chimiques précurseurs

Les gaz utilisés comme précurseurs sont souvent toxiques, inflammables ou corrosifs. Cela nécessite des installations spécialisées et coûteuses avec des protocoles de sécurité et de manipulation avancés, ce qui le distingue des processus qui peuvent être exécutés dans un environnement industriel plus standard.

Quand choisir un revêtement CVD

Le choix de la bonne technologie de revêtement nécessite d'aligner les capacités du processus avec votre objectif spécifique.

- Si votre objectif principal est une dureté et une résistance à l'usure maximales sur une pièce tolérante à la chaleur : Le CVD est un excellent choix pour ses films denses, chimiquement liés et très durables.

- Si vous avez besoin de revêtir uniformément des géométries internes complexes ou des pièces complexes : La nature en phase gazeuse du CVD offre une couverture conforme inégalée là où les processus en ligne de visée échouent.

- Si votre substrat est sensible à la température ou ne peut pas être exposé à des produits chimiques réactifs : Vous devez rechercher des alternatives à basse température comme le dépôt physique en phase vapeur (PVD).

Comprendre ces principes fondamentaux vous permet de sélectionner un traitement de surface non pas comme une simple couche, mais comme une partie intégrante et conçue de la conception de votre composant.

Tableau récapitulatif :

| Caractéristique | Caractéristique du revêtement CVD |

|---|---|

| Processus | Réaction chimique à haute température dans une chambre à vide |

| Liaison | Liaison chimique au niveau atomique |

| Uniformité | Conformité exceptionnelle, même sur des géométries complexes |

| Avantage clé | Adhérence, dureté et résistance à l'usure supérieures |

| Limitation principale | Nécessite des températures élevées (800-1000°C), limitant le choix du substrat |

Besoin d'un revêtement haute performance pour vos composants les plus résistants ?

Chez KINTEK, nous sommes spécialisés dans les équipements de laboratoire avancés et les consommables pour l'ingénierie de surface. Notre expertise en CVD et autres technologies de revêtement peut vous aider à atteindre une résistance à l'usure et une durabilité inégalées pour vos outils et pièces. Que vous travailliez avec des carbures, des céramiques ou des alliages à haute température, nous avons les solutions pour répondre aux besoins précis de votre laboratoire.

Contactez nos experts dès aujourd'hui pour discuter de la façon dont nos solutions CVD peuvent améliorer les performances et la durée de vie de votre produit.

Guide Visuel

Produits associés

- Revêtement de diamant CVD personnalisé pour les applications de laboratoire

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Équipement de système de chambre de dépôt chimique en phase vapeur de four à tube CVD polyvalent fabriqué sur mesure par le client

- Four tubulaire CVD à chambre divisée avec station de vide, équipement de dépôt chimique en phase vapeur

- Plaquettes de coupe en diamant CVD pour l'usinage de précision

Les gens demandent aussi

- Le revêtement diamanté en vaut-il la peine ? Maximisez la durée de vie et les performances des composants

- Combien de temps dure un revêtement diamant ? Maximisez la durée de vie avec le bon revêtement pour votre application

- Le revêtement diamant est-il permanent ? La vérité sur sa durabilité à long terme

- Qu'est-ce que le revêtement diamant CVD ? Développez une couche de diamant super-dure et haute performance

- Quel est le processus de revêtement diamant CVD ? Cultiver une couche de diamant supérieure, chimiquement liée