Dans un contexte industriel, un four est un équipement fondamental utilisé pour appliquer une chaleur précise et contrôlée à un matériau. Son objectif est de modifier intentionnellement les propriétés physiques ou chimiques de ce matériau pour obtenir un résultat spécifique, tel que le durcissement de l'acier, la cuisson de céramiques, la synthèse de nouveaux composés chimiques ou la préparation d'échantillons pour l'analyse scientifique.

La fonction principale d'un four industriel n'est pas simplement de générer de la chaleur, mais d'agir comme un outil de transformation des matériaux. En gérant précisément la température, un four peut modifier la structure interne d'un matériau, déclencher des réactions chimiques ou permettre une analyse détaillée.

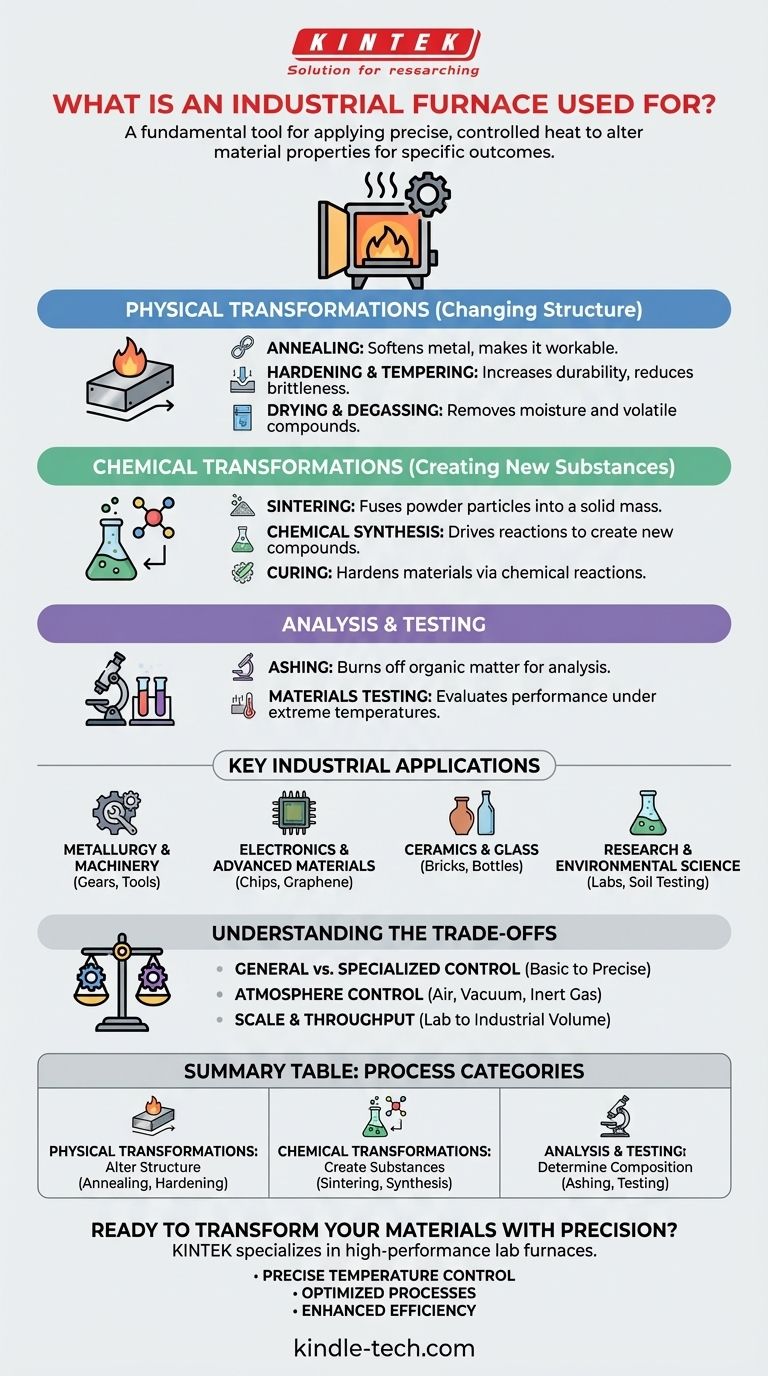

La fonction principale : Transformer les matériaux par la chaleur

La valeur d'un four réside dans sa capacité à faciliter des changements prévisibles et souhaitables dans une large gamme de matériaux. Ces changements se répartissent généralement en deux catégories : les transformations physiques et les transformations chimiques.

Transformations physiques (Modification de la structure)

De nombreux processus utilisent la chaleur pour modifier la structure physique et les propriétés mécaniques d'un matériau sans en changer l'identité chimique.

Le recuit (Annealing) consiste à chauffer puis à refroidir lentement un matériau, généralement un métal, pour le rendre plus souple et plus malléable.

Le durcissement et le revenu (Hardening and tempering) sont des processus en plusieurs étapes où un matériau est chauffé à haute température puis refroidi rapidement (trempé) pour augmenter sa dureté, suivi d'un chauffage à plus basse température pour réduire sa fragilité.

Le séchage et le dégazage utilisent une chaleur contrôlée pour éliminer l'humidité ou d'autres composés volatils d'un matériau, ce qui est essentiel dans la préparation de tout, des matériaux de construction aux composants pour systèmes sous vide.

Transformations chimiques (Création de nouvelles substances)

Dans d'autres applications, la chaleur agit comme catalyseur de réactions chimiques, créant des matériaux entièrement nouveaux ou liant différents éléments ensemble.

Le frittage (Sintering) est un processus qui utilise la chaleur pour fusionner des particules de poudre, formant une masse solide et cohérente. Ceci est essentiel pour la fabrication de céramiques, de certaines pièces métalliques et de matériaux réfractaires.

La synthèse chimique repose sur un four pour fournir l'énergie nécessaire pour piloter les réactions, créant de nouveaux composés pour des industries allant de l'électronique à la pharmacie.

La polymérisation/durcissement (Curing) utilise la chaleur pour déclencher une réaction chimique qui durcit un matériau, comme avec les polymères, les composites ou les adhésifs spécialisés.

Analyse et essais

Les fours sont également des outils indispensables dans les environnements de laboratoire et de contrôle qualité.

L'incinération (Ashing) consiste à utiliser un four pour brûler toute la matière organique d'un échantillon, ne laissant que le résidu inorganique pour analyse. Ceci est courant dans les sciences de l'alimentation, les essais environnementaux et la recherche géologique.

Les essais de matériaux pour des industries comme l'aérospatiale nécessitent des fours pour observer comment les nouveaux alliages ou céramiques se comportent sous des températures extrêmes, simulant leur environnement opérationnel.

Applications industrielles clés

La polyvalence du traitement thermique signifie que les fours se trouvent dans presque tous les principaux secteurs industriels et de recherche.

Métallurgie et machinerie

Les fours sont l'épine dorsale de l'industrie métallurgique. Ils sont utilisés pour recuire le métal brut afin de le rendre malléable, pour durcir les pièces de machines et les outils afin de les rendre durables, et pour fritter les métaux en poudre afin de créer des composants complexes.

Électronique et matériaux avancés

La production de l'électronique moderne dépend fortement de fours tubulaires hautement spécialisés. Ils créent les environnements contrôlés et à haute température nécessaires à la production de semi-conducteurs, de piles à combustible à oxyde solide et de matériaux avancés comme le graphène et les composites polymères.

Céramiques, verre et matériaux de construction

Ceci est une application traditionnelle mais critique. Les fours sont utilisés pour cuire l'argile afin de créer des céramiques et des briques, pour faire fondre les matières premières afin de former du verre, et pour griller des poudres afin de produire du ciment.

Recherche et sciences de l'environnement

Dans les universités et les instituts de recherche, les fours permettent des expériences à haute température pour la science et l'ingénierie des matériaux. Ils sont également utilisés dans les laboratoires environnementaux pour les tests sur l'eau, les déchets et les sols, ainsi que dans le secteur de l'énergie pour l'analyse du pétrole et du gaz.

Comprendre les compromis

Choisir un four implique plus que de simplement sélectionner une température maximale ; cela nécessite d'adapter l'équipement au processus.

Contrôle généraliste contre contrôle spécialisé

Un four boîte simple peut suffire pour le séchage ou l'incinération de base. Cependant, la fabrication d'un semi-conducteur nécessite un four tubulaire hautement spécialisé avec une uniformité de température exceptionnellement précise et des cycles de chauffage et de refroidissement programmables.

Contrôle de l'atmosphère

De nombreux processus avancés ne peuvent pas être effectués dans l'air normal. Des processus tels que le brasage sous vide ou le frittage de matériaux sensibles exigent que la chambre du four soit soit sous vide, soit remplie d'un gaz inerte comme l'argon pour éviter l'oxydation et les réactions chimiques indésirables. Cela ajoute une complexité et un coût significatifs.

Échelle et débit

Un petit four tubulaire dans un laboratoire de recherche peut ne traiter que quelques grammes de matériau à la fois. En revanche, un four industriel pour le recuit de bobines d'acier ou la cuisson de briques est une installation massive conçue pour une production continue et à grand volume.

Faire le bon choix pour votre objectif

Votre objectif détermine le type de processus de four dont vous avez besoin.

- Si votre objectif principal est d'améliorer les propriétés mécaniques d'un matériau : Vous utiliserez des processus tels que le recuit, le durcissement et le revenu pour le rendre plus solide, plus souple ou plus durable.

- Si votre objectif principal est de créer un nouvel objet solide ou composé : Vous vous appuierez sur le frittage, la synthèse chimique ou la polymérisation pour lier les particules et les molécules ensemble.

- Si votre objectif principal est d'analyser la composition d'un échantillon : Vous utiliserez un four pour des processus tels que l'incinération ou les essais de matériaux à haute température afin de comprendre sa composition fondamentale.

En fin de compte, le four industriel est un instrument puissant et précis pour changer la nature même de la matière.

Tableau récapitulatif :

| Catégorie de processus | Processus clés | Objectif principal |

|---|---|---|

| Transformations physiques | Recuit, Durcissement, Séchage | Modifier la structure et les propriétés du matériau |

| Transformations chimiques | Frittage, Synthèse, Polymérisation | Créer de nouvelles substances ou liaisons |

| Analyse et essais | Incinération, Essais de matériaux | Déterminer la composition ou la performance |

Prêt à transformer vos matériaux avec précision ?

Que votre objectif soit de durcir un alliage métallique, de fritter un composant céramique ou de préparer des échantillons pour une analyse critique, le bon four est la clé de votre succès. KINTEK se spécialise dans la fourniture de fours de laboratoire haute performance et d'équipements adaptés à vos besoins industriels ou de recherche spécifiques.

Nous vous aidons à obtenir :

- Un contrôle précis de la température pour des résultats constants et fiables.

- Des processus optimisés pour le recuit, le frittage, l'incinération, et plus encore.

- Une efficacité accrue dans votre laboratoire ou votre chaîne de production.

Discutons de votre application. Contactez nos experts dès aujourd'hui pour trouver la solution de four parfaite pour les défis de votre laboratoire.

Guide Visuel

Produits associés

- Four à moufle de 1800℃ pour laboratoire

- Four à moufle de 1700℃ pour laboratoire

- Four à moufle de laboratoire à moufle à levage par le bas

- Four à moufle de four à étuve de 1400℃ pour laboratoire

- Four à moufle haute température pour déliantage et pré-frittage en laboratoire

Les gens demandent aussi

- Quel est le transfert de chaleur d'un four à moufle ? Comprendre le chauffage indirect pour la pureté

- Qu'est-ce que le taux de montée en température et comment affecte-t-il une mesure de point de fusion ? Maîtrisez la clé d'une analyse thermique précise

- Quel est le taux de refroidissement d'un four à moufle ? Obtenez un refroidissement optimal pour vos processus de laboratoire

- Quel est le matériau réfractaire dans un four à moufle ? Découvrez le système céramique haute température

- Quelle est l'utilisation principale du four dans l'industrie chimique ? Traitement thermique maître pour la transformation des matériaux