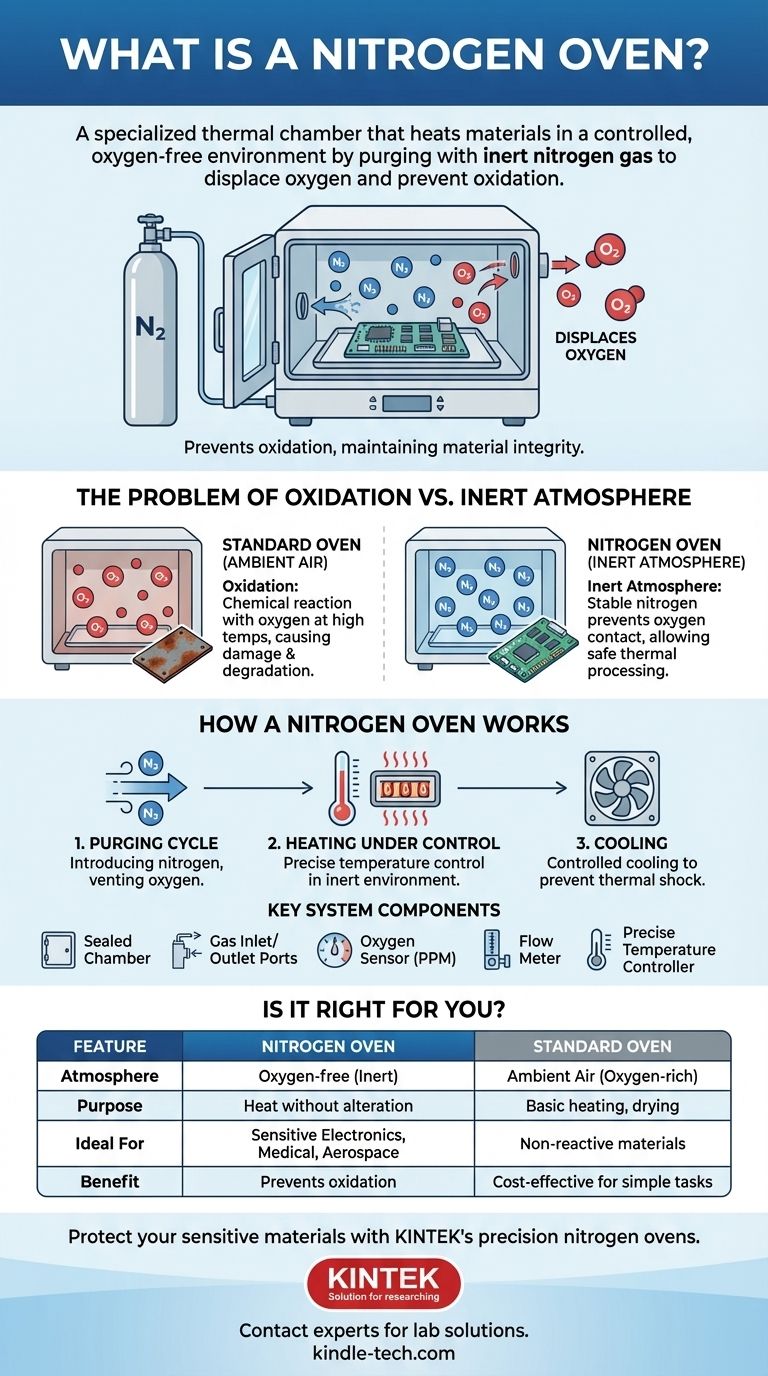

À la base, un four à azote est une chambre thermique spécialisée qui chauffe des matériaux dans un environnement contrôlé et sans oxygène. Contrairement à un four standard qui utilise l'air ambiant, un four à azote purge la chambre avec de l'azote gazeux inerte pour déplacer l'oxygène. Ce processus est essentiel pour prévenir l'oxydation, une réaction chimique qui peut endommager ou dégrader les composants sensibles à des températures élevées.

Le but fondamental d'un four à azote n'est pas seulement de chauffer quelque chose, mais de le chauffer sans altérer ses propriétés chimiques. Il y parvient en remplaçant l'oxygène hautement réactif de l'air par de l'azote non réactif, créant ainsi une atmosphère protectrice pour les matériaux à l'intérieur.

Pourquoi vous ne pouvez pas simplement utiliser un four standard

La différence essentielle entre un four à azote et un four conventionnel réside dans l'atmosphère à l'intérieur de la chambre. Comprendre cette distinction révèle pourquoi un équipement aussi spécialisé est nécessaire pour les applications à enjeux élevés.

Le problème de l'oxydation

L'oxydation est une réaction chimique qui se produit lorsqu'une substance est exposée à l'oxygène. Un exemple courant est la rouille du fer. À des températures élevées, ce processus s'accélère considérablement, provoquant une décoloration, un affaiblissement et des modifications des propriétés électriques de nombreux matériaux.

Dans un four standard, le chauffage d'un composant électronique sensible ou d'un composé chimique réactif l'exposerait à un environnement chaud et riche en oxygène. Cela peut entraîner une défaillance du processus, des dommages aux composants et des produits finis peu fiables.

Comment une atmosphère inerte résout le problème

L'azote est un gaz inerte, ce qui signifie qu'il est stable et ne réagit pas facilement avec d'autres éléments. En inondant la chambre du four avec de l'azote, l'oxygène est physiquement expulsé, ou "purgé".

Cela crée une atmosphère inerte – une couverture protectrice qui empêche l'oxygène d'entrer en contact avec les matériaux chauffés. Les composants peuvent alors subir le traitement thermique nécessaire, comme le durcissement ou le brasage, sans les effets destructeurs de l'oxydation.

Comment fonctionne un four à azote

Bien que le concept soit simple, l'exécution nécessite une ingénierie spécifique pour maintenir un environnement précisément contrôlé. Le processus est une séquence claire de purge, de chauffage et de refroidissement dans des conditions contrôlées.

Le principe de la purge

La fonction principale commence par l'introduction d'un flux continu et à basse pression d'azote gazeux dans la chambre scellée. Un orifice de sortie permet à l'air déplacé (contenant de l'oxygène et de l'humidité) de s'échapper de la chambre. Ce cycle de purge se poursuit jusqu'à ce que la concentration d'oxygène tombe à un niveau prédéfini, extrêmement bas, souvent mesuré en parties par million (PPM).

Composants clés du système

Un four à azote est plus qu'une simple boîte chauffée avec une conduite de gaz. Les composants clés comprennent :

- Une chambre entièrement scellée pour empêcher l'air extérieur de s'infiltrer.

- Des orifices d'entrée et de sortie de gaz pour contrôler le débit d'azote.

- Un capteur (ou analyseur) d'oxygène pour surveiller l'atmosphère interne et garantir que les niveaux d'oxygène sont suffisamment bas.

- Un débitmètre pour réguler le volume d'azote consommé.

- Un contrôleur de température précis, tout comme un four de laboratoire de haute qualité.

Comprendre les compromis

Bien qu'essentiels pour des tâches spécifiques, les fours à azote introduisent des complexités et des coûts qui les rendent inadaptés aux processus où l'oxydation n'est pas une préoccupation.

Coût et complexité accrus

Les fours à azote sont plus chers que leurs homologues conventionnels en raison des composants supplémentaires tels que les joints, les capteurs et les systèmes de distribution de gaz. L'ingénierie requise pour maintenir une atmosphère réellement inerte ajoute à l'investissement initial.

Coûts opérationnels continus

Le coût opérationnel principal est la consommation continue d'azote gazeux. Pour les opérations à grande échelle ou continues, cela nécessite un approvisionnement important et fiable en azote, soit à partir de bouteilles haute pression, soit d'un générateur d'azote dédié.

Exigences de sécurité et d'installation

L'azote lui-même n'est pas toxique, mais il déplace l'oxygène. Une fuite importante dans une zone mal ventilée pourrait créer un risque d'asphyxie. Une installation, une ventilation et une surveillance de la sécurité appropriées sont donc essentielles.

Un four à azote est-il adapté à votre processus ?

Le choix de l'équipement thermique approprié dépend entièrement de la sensibilité du matériau que vous traitez. La décision se résume à savoir si le coût de la prévention de l'oxydation est justifié par la nécessité d'assurer l'intégrité du matériau et le rendement du processus.

- Si votre objectif principal est la fabrication de produits électroniques : Un four à azote est essentiel pour le refusion de soudure de haute qualité et le durcissement des adhésifs sensibles, prévenant les joints faibles et la défaillance des composants.

- Si votre objectif principal est les applications de dispositifs médicaux ou aérospatiaux : Une atmosphère inerte est souvent obligatoire pour garantir que les matériaux conservent leurs propriétés structurelles et chimiques spécifiées après traitement thermique.

- Si votre objectif principal est simplement le séchage ou la cuisson de matériaux non réactifs : Un four industriel ou de laboratoire standard est la solution la plus pratique et la plus rentable.

En fin de compte, un four à azote est un outil essentiel pour tout processus thermique où la présence d'oxygène est un inconvénient.

Tableau récapitulatif :

| Caractéristique | Four à azote | Four standard |

|---|---|---|

| Atmosphère interne | Sans oxygène (azote inerte) | Air ambiant (riche en oxygène) |

| Objectif principal | Chauffage sans altération chimique | Chauffage de base, séchage, cuisson |

| Idéal pour | Électronique sensible, matériaux réactifs | Matériaux non réactifs et robustes |

| Avantage clé | Prévient l'oxydation, la décoloration et les changements de propriétés | Rentable pour les processus simples |

Protégez vos matériaux sensibles de l'oxydation avec les fours à azote de précision de KINTEK.

Votre processus thermique implique-t-il le brasage de composants électroniques, le durcissement d'adhésifs ou le traitement thermique de composants qui ne peuvent tolérer l'oxygène ? Nos fours à azote sont conçus pour fournir une atmosphère inerte fiable et contrôlée, garantissant que vos matériaux conservent leur intégrité et leurs performances.

KINTEK est spécialisé dans les équipements de laboratoire de haute qualité, y compris les fours à azote conçus pour les besoins exigeants des laboratoires et des installations de fabrication. Laissez-nous vous aider à atteindre des rendements de processus et une fiabilité des produits supérieurs.

Contactez nos experts dès aujourd'hui pour discuter de votre application et trouver la solution de four à azote parfaite pour votre laboratoire.

Guide Visuel

Produits associés

- Étuve de séchage par circulation d'air à chauffage électrique scientifique de laboratoire

- Four à moufle de laboratoire 1200℃

- Four à vide graphite pour la graphitisation de matériaux négatifs

- Grand four de graphitisation sous vide vertical en graphite

- Four de graphitation à décharge par le bas pour matériaux en graphite pour matériaux carbonés

Les gens demandent aussi

- Comment un four de séchage à température constante de laboratoire contribue-t-il au traitement des précipités d'oxyde de zinc synthétisés ?

- Pourquoi un four de séchage à air pulsé de qualité laboratoire est-il nécessaire pour l'analyse de l'humidité des copeaux d'alliage ? Assurer la précision des données

- Quel est le rôle d'une étuve de séchage de laboratoire dans le traitement des catalyseurs ? Assurer l'intégrité structurelle et les hautes performances

- Quelle est la fonction d'une étuve de laboratoire dans la préparation d'échantillons d'acier W18Cr4V pour l'analyse microstructurale ?

- Quel est le rôle d'une étuve à circulation d'air forcée dans la synthèse des COF ? Favoriser les réactions solvothermiques à haute cristallinité