En dentisterie moderne, un four à porcelaine est un four spécialisé à haute température utilisé pour fabriquer des restaurations dentaires solides, durables et réalistes. Ces fours sont essentiels pour des processus tels que la cuisson, le frittage et le glaçage des matériaux céramiques afin de créer des couronnes, des facettes et des ponts qui correspondent précisément aux dents naturelles d'un patient.

Un four à porcelaine n'est pas seulement une source de chaleur ; c'est un instrument de précision qui transforme des matériaux céramiques en poudre ou pressés en une prothèse dentaire finale et fonctionnelle en contrôlant la température, le temps et l'atmosphère avec une précision absolue.

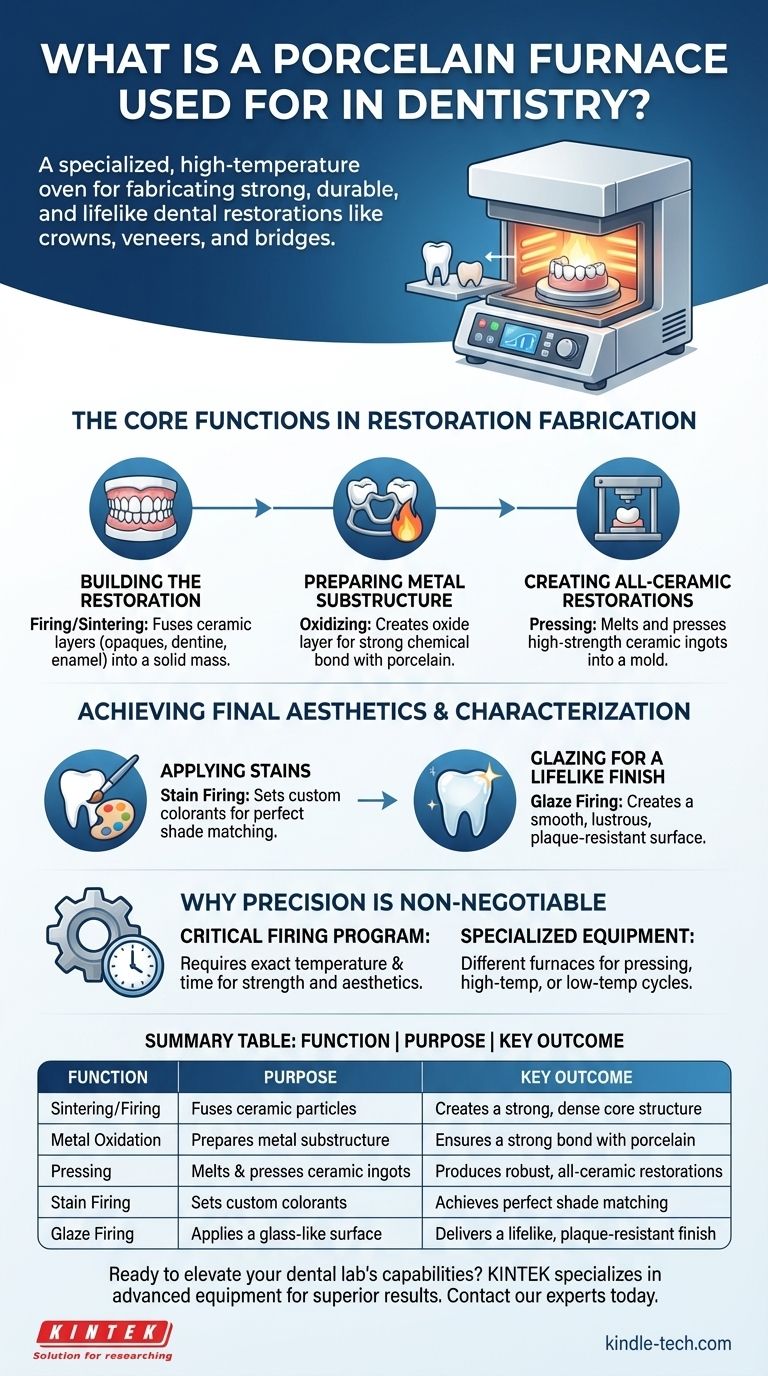

Les fonctions principales dans la fabrication des restaurations

Un four dentaire effectue plusieurs étapes distinctes et critiques dans la création de restaurations à la fois métallo-céramiques et entièrement céramiques. Chaque étape est vitale pour la résistance et l'apparence finales de la prothèse.

Construction de la restauration couche par couche

La fonction principale est la cuisson ou le frittage des couches de porcelaine. Ce processus fusionne les particules céramiques individuelles en une masse solide et dense.

Ceci est fait séquentiellement pour différents matériaux, y compris les opaques pour masquer la couleur de la structure sous-jacente, suivis des matériaux de dentine et d'émail pour construire la forme naturelle et la translucidité d'une dent.

Préparation de la sous-structure métallique

Pour les restaurations métallo-céramiques, le four est d'abord utilisé pour l'oxydation de la sous-structure métallique.

Cette étape cruciale crée une couche d'oxyde à la surface du métal, ce qui permet une forte liaison chimique avec la première couche de porcelaine opaque, empêchant les matériaux de se séparer.

Création de restaurations entièrement céramiques

Les fours modernes, en particulier les fours de pressée, sont utilisés pour faire fondre et presser des lingots de céramique à haute résistance dans un moule.

Ces fours comprennent un matériel spécialisé pour appliquer une pression pendant le cycle de chauffage, permettant la création de restaurations robustes et sans métal.

Obtention de l'esthétique finale et de la caractérisation

Une fois la structure de base de la restauration construite, le four est utilisé pour les étapes de finition finales qui donnent à la prothèse son aspect naturel.

Application de teintes pour une nuance naturelle

Le four est utilisé pour la cuisson des teintes, un processus qui fixe de manière permanente des colorants personnalisés sur la surface de la restauration. Cela permet au technicien dentaire d'ajouter des détails subtils et de faire correspondre parfaitement la teinte aux dents adjacentes du patient.

Glaçage pour une finition réaliste

L'étape finale est la cuisson de glaçage. Cela implique l'application d'une fine couche de porcelaine vitreuse et sa cuisson à une température spécifique.

Ce processus crée une surface lisse, brillante et non poreuse qui imite les propriétés de réflexion de la lumière de l'émail dentaire naturel et empêche l'accumulation de plaque.

Pourquoi la précision est non négociable

Le succès ou l'échec d'une restauration dentaire dépend souvent de la précision du four. Une petite déviation de température ou de temps peut compromettre complètement le produit final.

Le rôle critique du programme de cuisson

Chaque céramique dentaire a un programme de cuisson spécifique recommandé par le fabricant. L'utilisation d'une température ou d'un taux de chauffage incorrect peut entraîner une restauration faible, poreuse ou déformée, sujette à la fracture et à l'échec esthétique.

Le besoin d'équipement spécialisé

Différentes procédures nécessitent des capacités différentes. Un four de pressée contient un matériel de pressée spécialisé que l'on ne trouve pas dans un four à porcelaine standard. D'autres fours peuvent être optimisés spécifiquement pour les cycles à basse température requis pour la cuisson des teintes et du glaçage.

Associer le four à l'application dentaire

Le choix et l'utilisation corrects d'un four dépendent entièrement du type de restauration en cours de création.

- Si votre objectif principal est les restaurations métallo-céramiques : Le four doit exceller à la fois dans l'oxydation métallique à haute température et dans les cycles précis et reproductibles nécessaires pour la porcelaine stratifiée.

- Si votre objectif principal est le travail entièrement céramique pressable : Vous avez besoin d'un four de pressée dédié avec des contrôles de pression intégrés pour traiter correctement les lingots de céramique.

- Si votre objectif principal est la caractérisation finale : Un four capable de cycles précis et à basse température pour les teintes et le glaçage est essentiel pour obtenir des résultats esthétiques supérieurs.

En fin de compte, le four à porcelaine est l'outil essentiel qui transforme l'habileté et l'art du technicien en une restauration parfaitement finie et fonctionnelle.

Tableau récapitulatif :

| Fonction | Objectif | Résultat clé |

|---|---|---|

| Frittage/Cuisson | Fusionne les particules céramiques | Crée une structure de base solide et dense |

| Oxydation métallique | Prépare la sous-structure métallique | Assure une forte liaison avec la porcelaine |

| Pressage | Fait fondre et presse les lingots de céramique | Produit des restaurations robustes, entièrement céramiques |

| Cuisson des teintes | Fixe les colorants personnalisés | Permet une correspondance parfaite des nuances |

| Cuisson de glaçage | Applique une surface vitreuse | Offre une finition réaliste et résistante à la plaque |

Prêt à améliorer les capacités de votre laboratoire dentaire ? Le bon four à porcelaine est la pierre angulaire de la fabrication de restaurations précises, durables et esthétiquement parfaites. KINTEK est spécialisé dans la fourniture aux laboratoires dentaires de l'équipement et des consommables avancés nécessaires pour des résultats supérieurs. Contactez nos experts dès aujourd'hui pour trouver la solution de four parfaite pour votre application spécifique – des flux de travail métallo-céramiques aux flux de travail entièrement céramiques.

Guide Visuel

Produits associés

- Four à vide graphite pour la graphitisation de matériaux négatifs

- Four à moufle de laboratoire 1200℃

- Four de graphitisation sous vide horizontal à haute température de graphite

- Four de traitement thermique sous vide et de frittage sous pression pour applications à haute température

- Four à tube de laboratoire à haute température de 1700℃ avec tube en alumine

Les gens demandent aussi

- Quelles sont les principales différences entre l'incinération et la gazéification ? Explorez les solutions de gestion des déchets

- Quel est un inconvénient de l'énergie de la biomasse ? Les coûts environnementaux et économiques cachés

- Quelle est la différence entre les environnements oxydants et réducteurs ? Perspectives clés pour les réactions chimiques

- Comment l'énergie est-elle convertie en biomasse ? Exploiter l'énergie solaire de la nature pour les énergies renouvelables

- Quels sont les effets environnementaux positifs et négatifs de l'utilisation de la biomasse ? Un regard équilibré sur une source d'énergie renouvelable