Le frittage est un procédé de fabrication qui utilise la chaleur et la pression pour fusionner des matériaux pulvérulents en une pièce solide et fonctionnelle. Il est essentiel de noter que cela est réalisé sans faire fondre le matériau principal jusqu'à la liquéfaction, ce qui en fait une méthode efficace pour créer des composants à partir de métaux et de céramiques ayant des points de fusion très élevés.

Le principe fondamental du frittage n'est pas la fusion, mais la diffusion atomique. En chauffant une poudre compressée, vous donnez aux atomes suffisamment d'énergie pour migrer à travers les limites des particules individuelles, les tricotant efficacement ensemble en une seule pièce solide aux dimensions précises.

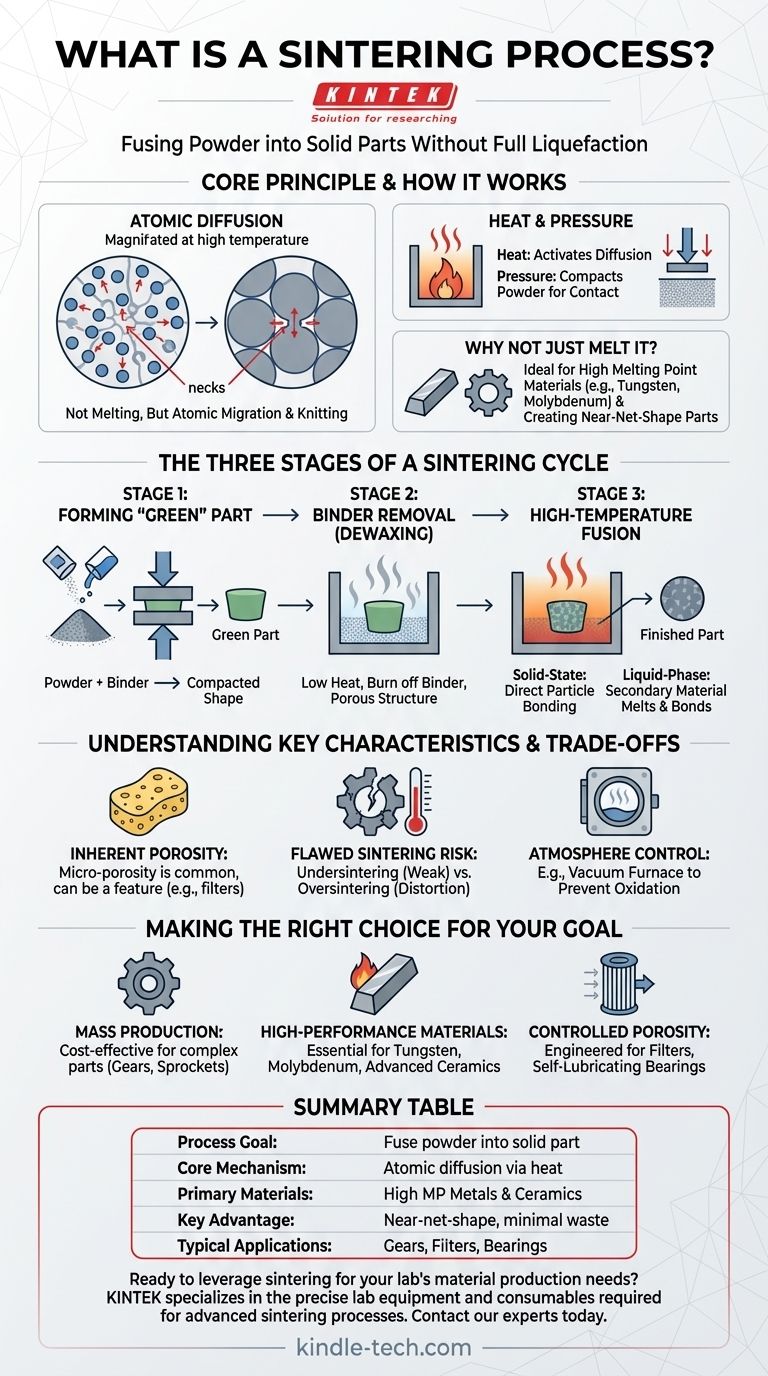

Comment fonctionne fondamentalement le frittage

Le frittage transforme la poudre meuble en un objet cohésif en manipulant le comportement atomique. Cette approche offre des avantages uniques par rapport à la fusion et au moulage traditionnels, en particulier pour certains matériaux et applications.

Le principe de base : la diffusion atomique

Au cœur du processus, le frittage repose sur la diffusion. Lorsque les particules sont pressées ensemble et chauffées, les atomes aux points de contact deviennent agités et commencent à se déplacer à travers les limites des particules.

Ce mouvement atomique comble les espaces, ou pores, entre les particules. Les points de contact se développent en « cols », éliminant progressivement les vides et augmentant la densité et la résistance du matériau.

Le rôle de la chaleur et de la pression

La chaleur fournit l'énergie thermique nécessaire pour activer la diffusion atomique. Elle énergise les atomes, leur permettant de rompre leurs liaisons et de se déplacer.

La pression sert à compacter la poudre, assurant un contact intime entre les particules. Cette proximité est essentielle pour que la diffusion se produise efficacement à travers leurs surfaces.

Pourquoi ne pas simplement le faire fondre ?

Le frittage est souvent la méthode préférée ou la seule viable pour les matériaux aux points de fusion exceptionnellement élevés, tels que le tungstène et le molybdène. La fusion de ces matériaux est extrêmement énergivore et difficile à contrôler.

De plus, le frittage permet la création de pièces de « forme proche de la finale », qui nécessitent peu ou pas de finition ou d'usinage. Cela réduit considérablement les déchets et les coûts de production, en particulier pour les composants complexes.

Les trois étapes d'un cycle de frittage typique

La plupart des processus de frittage industriels suivent une progression claire en trois étapes, de la poudre meuble au composant solide fini.

Étape 1 : Formation de la pièce « verte »

Premièrement, la poudre du matériau principal est mélangée à un agent liant temporaire, tel que de la cire ou un polymère. Ce mélange est ensuite compacté dans une matrice pour former la forme désirée.

Cette pièce initiale et fragile est appelée pièce « verte ». Elle possède la géométrie correcte mais manque de la résistance mécanique du produit final.

Étape 2 : Élimination du liant (Dégommage)

La pièce verte est placée dans un four et chauffée à une température relativement basse. Au cours de cette phase, l'agent liant est systématiquement brûlé ou évaporé.

Il en résulte une structure poreuse composée uniquement des particules du matériau principal, désormais prêtes pour l'étape finale de fusion.

Étape 3 : Fusion à haute température

La température est augmentée jusqu'au point de frittage spécifique du matériau. C'est là que la diffusion atomique s'accélère et que les particules fusionnent. Cela peut se produire de deux manières principales :

- Frittage à l'état solide : Les particules du matériau principal se lient directement les unes aux autres à leurs surfaces.

- Frittage en phase liquide : Un matériau secondaire avec un point de fusion plus bas est inclus dans le mélange de poudre. Ce matériau fond, s'écoule dans les pores et agit comme un ciment pour lier les particules primaires.

Comprendre les compromis et les caractéristiques clés

Bien que puissant, le frittage produit des pièces aux propriétés distinctes et nécessite un contrôle minutieux du processus pour éviter les défauts.

Porosité inhérente

Les pièces frittées conservent presque toujours un certain degré de micro-porosité. Bien que cela puisse être une limitation pour les applications nécessitant une densité parfaite, cela peut également être une caractéristique souhaitée pour des pièces telles que les paliers autolubrifiants, où les pores retiennent l'huile.

Le risque d'un frittage défectueux

Un contrôle approprié de la température et du temps est essentiel. Le sous-frittage se produit lorsque la chaleur est insuffisante, ce qui entraîne des liaisons faibles et une pièce fragile. Le sur-frittage se produit lorsque la température est trop élevée, ce qui peut provoquer un affaissement, une distorsion ou une fusion indésirable.

L'importance du contrôle de l'atmosphère

De nombreux processus de frittage sont effectués dans une atmosphère contrôlée, telle qu'un four sous vide. L'élimination des gaz atmosphériques comme l'oxygène empêche l'oxydation et d'autres réactions chimiques indésirables qui pourraient compromettre la résistance et l'intégrité du composant final.

Faire le bon choix pour votre objectif

Le frittage n'est pas une solution universelle. Sa valeur est directement liée aux exigences spécifiques du matériau et de la pièce finale.

- Si votre objectif principal est la production de masse rentable de pièces complexes : Le frittage est un choix de premier plan pour créer des composants de forme proche de la finale tels que des engrenages, des pignons et des poulies avec un gaspillage et un post-traitement minimes.

- Si votre objectif principal est de travailler avec des matériaux haute performance à point de fusion élevé : Le frittage est souvent la seule méthode de fabrication pratique pour des matériaux tels que le tungstène, le molybdène et de nombreuses céramiques avancées.

- Si votre objectif principal est de créer des pièces avec une porosité contrôlée : Le frittage est capable d'ingénier des niveaux spécifiques de porosité pour des applications telles que les filtres et les composants autolubrifiants.

En fin de compte, le frittage fournit une méthode puissante et précise pour transformer de simples poudres en composants complexes et haute performance.

Tableau récapitulatif :

| Aspect clé | Description |

|---|---|

| Objectif du processus | Fusionner des matériaux pulvérulents en une pièce solide sans liquéfaction complète. |

| Mécanisme de base | Diffusion atomique à travers les limites des particules, entraînée par la chaleur. |

| Matériaux principaux | Métaux (ex. tungstène, molybdène) et céramiques à point de fusion élevé. |

| Avantage clé | Crée des pièces complexes de forme proche de la finale avec un minimum de déchets. |

| Applications typiques | Engrenages, filtres, paliers et composants industriels haute performance. |

Prêt à tirer parti du frittage pour les besoins de production de matériaux de votre laboratoire ?

KINTEK est spécialisée dans l'équipement de laboratoire de précision et les consommables requis pour les processus de frittage avancés. Que vous développiez de nouveaux alliages haute performance, des composants céramiques ou des pièces métalliques complexes, notre expertise et nos produits fiables garantissent que vos cycles de frittage sont contrôlés, efficaces et réussis.

Contactez nos experts dès aujourd'hui pour discuter de la manière dont nous pouvons soutenir vos applications de frittage spécifiques et vous aider à obtenir des résultats supérieurs.

Guide Visuel

Produits associés

- Presse hydraulique manuelle chauffante haute température avec plaques chauffantes pour laboratoire

- Presse hydraulique automatique chauffante à haute température avec plaques chauffantes pour laboratoire

- Presse isostatique à chaud WIP Station de travail 300 MPa pour applications haute pression

- Four de Pressage à Chaud sous Vide Machine de Pressage sous Vide Chauffée

- Presse isostatique à chaud pour la recherche sur les batteries à état solide

Les gens demandent aussi

- Quelle est la méthode de frittage ? Un guide pour construire des composants solides et denses à partir de poudre

- Quelle est la fonction principale d'un four à vide poussé dans le brasage ? Obtenir des joints en acier inoxydable sans flux et à haute résistance

- Qu'est-ce que le processus de recuit dans le traitement thermique ? Rendre les métaux plus doux et plus maniables

- Qu'est-ce que la pression partielle dans un four sous vide ? Maîtriser les atmosphères contrôlées pour un traitement thermique supérieur

- Pourquoi un four à arc sous vide avec protection sous atmosphère inerte est-il nécessaire ? Assurer la précision dans l'acier inoxydable duplex.

- Quelle est la différence entre la trempe et le revenu ? Maîtriser le processus de traitement thermique pour un acier plus résistant

- Comment le contrôle précis de la température impacte-t-il le frittage des alliages TiAl ? Maîtriser le développement de la microstructure

- Pourquoi un four sous vide est-il nécessaire pour sécher les poudres de polymères conducteurs comme le PEDOT et le PANI ? Préservez la pureté de votre matériau